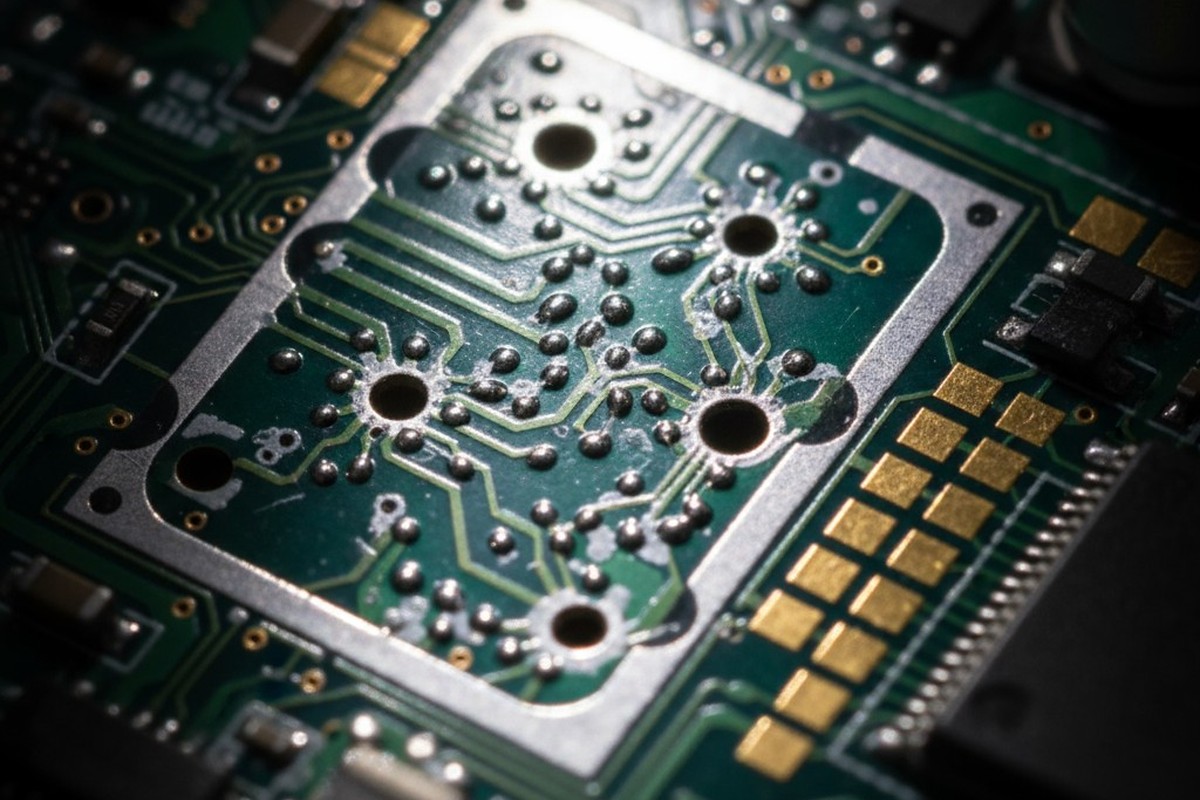

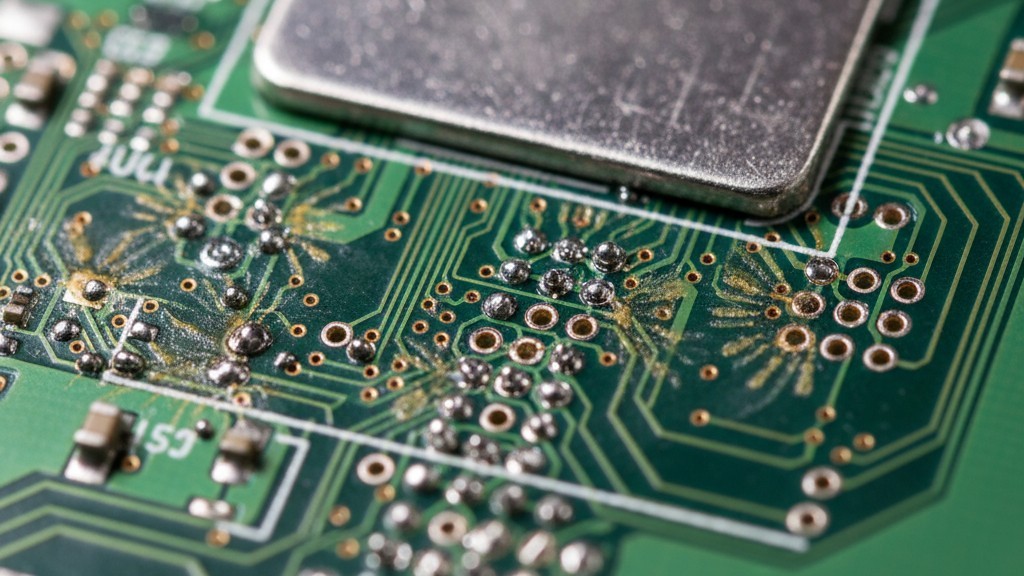

De reflowoven voltooit zijn thermisch profiel, de borden komen uit de dampfase, en de RF-schermen zitten schoon gesoldeerd op hun contactvlakken. De assemblage ziet er perfect uit. Drie weken na de functionele test beginnen echter af en toe intermittent falingen naar voren te komen. Wanneer je het scherm verwijdert, is het bewijs onmiskenbaar: kleine soldeerballetjes verspreid over het bord, vochtvlekken radiërend vanaf vias, en in de ergste gevallen, soldeerbruggen die sporen korten.

De oorzaak? Een ontwerpkeuze die conservatief leek, een standaardpraktijk die is geleend van algemeen PCB-ontwerp zonder rekening te houden met de unieke omgeving onder een scherm. Die beslissing was via tenting.

Hoewel tenting van vias in veel contexten logisch is, transformeert de afgesloten ruimte onder een RF-scherm het reflowproces in een drukvat-experiment. Trapped vocht, vluchtige stoffen in de soldeermasker, en de afbraakproducten van epoxyhars zoeken allemaal ontsnappingsroutes naarmate de temperaturen stijgen. Met een metalen blik afgesloten op het bord, zijn die routes beperkt. De gevolgen laten zich zien als uitgassingsschade, defecten in soldeerballetjes, en verminderde betrouwbaarheid. We stellen dat via tenting volledig vermeden moet worden onder en direct naast RF-schermen. Het bezwaar ertegen is gebaseerd op de fysica van reflow en het materiaaleigenschap van de soldeermasker onder thermische stress.

De Gemeenschappelijke Praktijk Het Verstoppen van een Reflow Bommenwerper

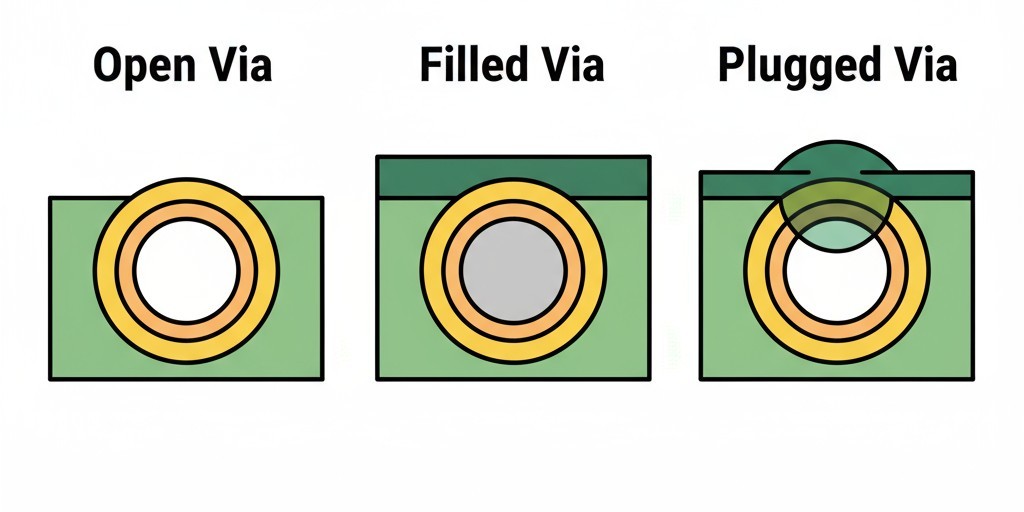

Vias tenting, waarbij een soldeermasker over het via gat wordt aangebracht, is bedoeld om de via af te sluiten vanaf de bovenzijde. Dit voorkomt dat soldeerpotlood tijdens reflow naar beneden trekt, een volkomen rationele aanpak voor vele ontwerpen. De praktijk is uitgebreid gedocumenteerd in IPC-standaarden en is al tientallen jaren een betrouwbare keuze. In de meeste toepassingen werkt het zonder incidenten.

RF-schermen doorbreken dit model. Een scherm is een metalen omhulsel dat op het bord is gesoldeerd om een elektromagnetische barrière te creëren. Tijdens reflow wordt dit omhulsel een semi-afgesloten kamer, die de binnenkant scheidt van de atmosfeer van de oven. Alle gegenereerde gassen binnenin worden gevangen. Dit verschilt fundamenteel van de open-bord omgeving waar de meeste componenten leven.

De val wordt gestart door de interactie tussen deze afgesloten ruimte en de materialen van het bord. Soldeermasker, een epoxy-gebaseerd polymeer, absorbeert vocht uit de lucht. Wanneer het wordt verwarmd voorbij zijn glasovergangswaarde, breiden deze gevangen vluchtige stoffen uit en zoeken een weg naar buiten. Op een open bord ontsnappen ze simpelweg in de oven. Onder een scherm worden ze gevangen gehouden. De getente via’s, bedoeld als afdichtende barrières, worden nu zwakke punten. De film van soldeermasker over een via is dunner dan de omringende maskers, en naarmate de druk door uitgassing toeneemt, kan deze dunne film barsten of blaren. Wat naar voren komt, is geen schone vrijgave van dampen, maar een lokale defect dat door gesmolten soldeer heen barst.

Wat gebeurt er onder het schild

Het reflow-proces voor loodvrije soldeer bereikt gewoonlijk een piek rond 250°C, ruim boven de glasovergangstemperatuur van 120-150°C van de meeste soldeermasks. Terwijl het bord opwarmt, verandert de epoxy in de maskers van een glasachtige, stijve toestand naar een meer rubberachtige. Dit stelt geabsorbeerd vocht in staat te verdampen en te migreren, waardoor interne drukgradiënten ontstaan die hun zwakste punt vinden: de dunne maskerover een via.

Het uitgassingsmechanisme

Uitgassing is de gewelddadige vrijgave van gevangen gas uit een materiaal onder warmte. Tijdens de 30 tot 90 seconden van de piek reflow, moet de dunne film van soldeermasker over een via—vaak slechts 15-25 micron dik—deze druk bevatten. Als de film scheurt, ontsnapt het gas snel naar een omgeving waar soldeerpasta volledig gesmolten is.

Deze straal van ontsnappend gas en epoxy-ontbindingsproducten veroorzaakt turbulentie, waardoor kleine druppeltjes soldeer wegvliegen van hun contactvlakken. Deze soldeerballetjes verspreiden zich door het interieur van het scherm, en vormen een mijnenveld vol potentiële defecten.

Hoe soldeerballen ontstaan en waarom ze belangrijk zijn

Soldeerballen zijn kleine bolletjes legering die ontstaan wanneer gesmolten soldeer wordt verplaatst en zich in isolatie versteent. De gasstraal van een gebroken via beweegt deze druppels, die vanzelf bollen vormen door oppervlaktespanning. Terwijl het bord afkoelt, verharden ze overal waar ze terechtkomen.

Het elektrische risico is eenvoudig. Een geleidende bol kan twee sporen met elkaar verbinden, wat een kortsluiting veroorzaakt. Zelfs als het geen onmiddellijk falen veroorzaakt, is een losse soldeerballetje een betrouwbaarheidstijdbom; vibraties of thermische cycli kunnen het losmaken, waardoor later in de levensduur van het product een kortsluiting ontstaat. Voor toepassingen met hoge betrouwbaarheid in de automobiel-, medische- of ruimtevaartsector, vormt het slechts aanwezig zijn van soldeerballetjes een criterium voor afwijzing.

Het mechanische risico is subtieler. Soldeerballetjes die onder een schild vastzitten, kunnen voorkomen dat het stevig op het bord zit, waardoor de afschermingseffectiviteit afneemt. In extreme gevallen kan een balletje tussen het schild en een component mechanische spanning veroorzaken, wat leidt tot barsten in het component of vermoeiing van de soldeerverbinding. Het herwerken van een bord om een schild te verwijderen is tijdrovend en duur, en vereist vaak een volledige reflowcyclus, met het risico op schade aan het bord en het schild zelf.

Via Behandelingen Die Reflow Overleven

De oplossing is om de dunne soldeermaskerfilm over de via te verwijderen en een gecontroleerd pad voor eventuele uitgassing te bieden. Drie primaire alternatieven bestaan voor via's onder RF-schermen.

Open Via's: De eenvoudigste keuze is om via's open te laten, zonder soldeermasker over de opening. Dit creëert een duidelijk ventilterrein voor vocht of vluchtige stoffen in de laminaat, wat drukopbouw voorkomt. De belangrijkste zorg bij open via's—soldeer capillairen in de buis—is zelden een probleem onder shields, omdat de montagespads voor shield groot zijn en niet vaak naast fijne-pitch componenten liggen. Dit is de goedkoopste en meest directe oplossing.

Gevulde Via's: Hier wordt de via-buis gevuld met een niet-geleidend epoxy, daarna vlakgemaakt en gecoat. Dit elimineert de lege ruimte die vocht vasthoudt, waardoor uitgassing uit de via-buis effectief wordt voorkomen. Gevulde via's zijn aanzienlijk duurder en worden meestal gereserveerd voor via-in-pad ontwerpen waar een component direct boven de via moet zitten. Hoewel effectief, is dit vaak overdreven voor het gebied onder een shield.

Afgemonteerde Via's: Een middenweg, een afgevulde via, wordt gevuld met een soldeermasker of harsdop die net onder het oppervlak ligt. De dop voorkomt soldeercapillairen, maar creëert geen hermetisch afsluiting. Hoewel minder duur dan volledig gevulde via's, bieden ze beperkte voordelen ten opzichte van open via's in deze specifieke toepassing, omdat het primaire doel ventilatie is, niet afdichting.

Een gerelateerde en kosten-effectievere benadering is via-bij-pad. Door open via's net buiten de montagespads van het shield te plaatsen — met een afstand van ten minste 0,2 mm van de soldeerlegeringdepositie — krijg je de benodigde elektrische verbinding zonder het risico van capillairen of de kosten van vullen.

Ontwerpen voor Herbewerking

Het vermijden van tented via's is de eerste stap. De volgende is ontwerpen met in gedachten dat shields vaak moeten worden verwijderd voor debugging, reparatie of upgrades.

Openingen in de soldeermasker rond de rand van het shield moeten zodanig worden grootgemaakt dat toegang wordt geboden voor herwerkingsgereedschappen. Een gebruikelijke praktijk is het definiëren van een opening die 0,1 tot 0,15 mm buiten de shieldpad uitstrekt. Dit biedt een visuele gids en zorgt ervoor dat de volledige soldeerverbinding toegankelijk is. Als de opening te klein is, fungeert de mask er als een warmtegeleider, wat herwerken bemoeilijkt; te groot, en het voert aangrenzende tracés bloot aan mogelijke schade.

Veronderstel vanaf het begin dat het shield zal worden verwijderd. Ontwerp de montagespads met genoeg thermische massa en soldeermaskerketting om meerdere herwerkkernen te doorstaan zonder te liften. Dit betekent dat je pads gebruikt die groter zijn dan het minimum dat nodig is voor bevestiging en dat je de juiste herwerkingsprocedure documenteert, inclusief gereedschapstemperatuur en verblijftijd.

Testpuntstrategie Wanneer Schermen Toegang Blokkeren

Een RF-afscherming is een muur die directe toegang tot de signalen binnen de probeert. Kritieke testpunten moeten tijdens de ontwerpfase buiten de omtrek van de afscherming worden verplaatst.

Voor voedings- en aardnetwerken is dit eenvoudig, omdat ze elders op het bord kunnen worden benaderd. Voor gevoelige RF- of hoge-snelheidssignalen is de oplossing vaak een klein, AC-gefocust probepad net buiten de afschermmuur. Hiermee kan getest worden zonder de afschermingsintegriteit te compromitteren, hoewel de kleine parasitaire capaciteit in het ontwerp moet worden meegenomen.

Maak onderscheid tussen via-stitching en testvia’s. De dichte rijen kleine via’s onder een afscherming zijn bedoeld voor aarding, niet voor testen. Als je een aardingsverbinding moet testen, voeg dan een speciale, grotere testvia dicht bij de omtrek toe, duidelijk gemarkeerd op de silkscreen.

Het Repareren van een Bestaand Ontwerp

Als je al uitgasproblemen ondervindt op een board dat is ontworpen met bedekte via’s, zijn je opties beperkt. De beste aanpak is een revisie op Gerber-niveau, waarbij wordt gevraagd aan de fabrikant om de soldermask over de via’s in het getroffen gebied te verwijderen. Als de boards al zijn gebouwd, kan pre-bakken bij 120°C gedurende meerdere uren voor de montage wat vocht eruit drijven en de ernst van uitgassing verminderen. Echter, geen van deze procesaanpassingen vervangt een goed ontworpen board vanaf het begin.