De drang om alles te volgen is sterk. Wanneer regelgevers tracering eisen en auditors records nauwkeurig bekijken, is de veiligst lijkende reactie het vastleggen van elk datapunt, het scannen van elke barcode, en het in kaart brengen van elk onderdeel op elk serienummer. Dit instinct is duur. Het is ook, in veel gevallen, een verkeerde toewijzing van middelen die de illusie van controle creëert zonder de proportionele risicovermindering te leveren.

Lottraceerbaarheid bestaat om één reden: gerichte actie mogelijk te maken tijdens een storing of terugroepactie. Het is een mechanisme om getroffen eenheden te isoleren en blootstelling te beperken, niet een uitgebreide verzekering tegen alle defecten. Het onderscheid is cruciaal omdat de kosten van traceerbaarheid schalen met de diepte ervan. Volledige seriegenealogie voor elke resistor en condensator op een hoog-volume wegwerpproduct kan de dataverwerkingskosten verdubbelen en knelpunten introduceren bij elke assemblagestap. Die kosten moeten worden gerechtvaardigd door een overeenkomstige vermindering van het daadwerkelijke risico, niet door het theoretische comfort van meer gegevens.

De uitdaging is dus kalibratie. Te weinig traceerbaarheid maakt fabrikanten kwetsbaar voor brede, dure recalls wanneer een enkele defecte partij chirurgisch geïsoleerd had kunnen worden. Te veel traceerbaarheid stopt de doorvoer, begraven kwaliteitsafdelingen onder datanoise, en creëert auditverplichtingen wanneer het systeem onvermijdelijk gaten ontwikkelt onder productie druk. Het antwoord is geen universele standaard, maar een risicogebaseerd raamwerk dat diepte van traceerbaarheid afstemt op de gevolgen van een storing—een systeem dat verdedigbaar is, niet alleen exhaustief.

Wat Lot Traceability daadwerkelijk bereikt

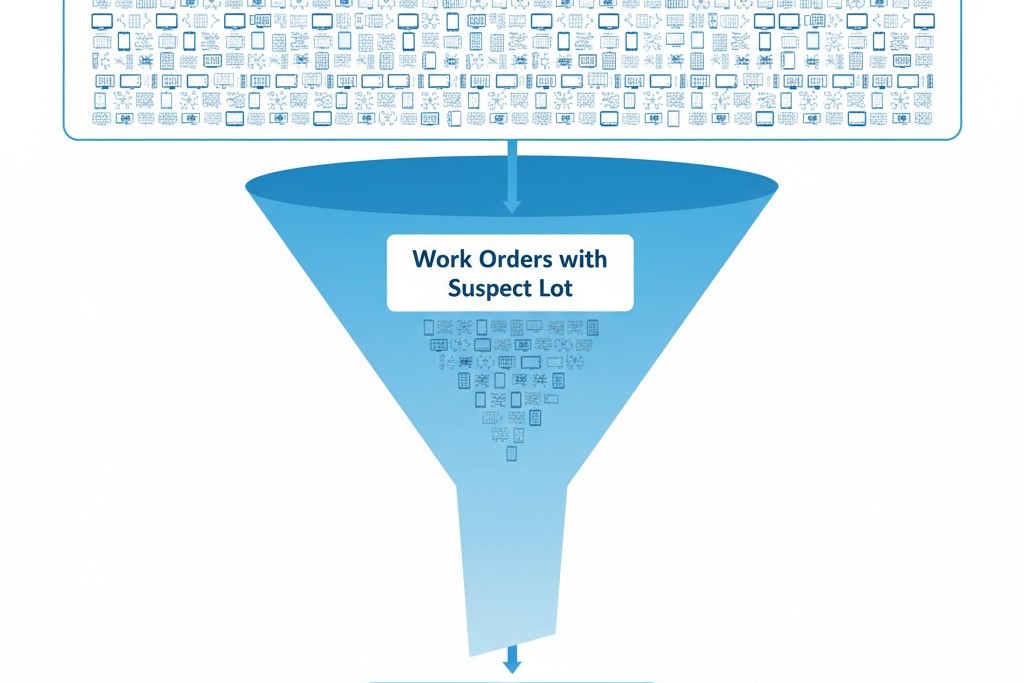

In de kern is traceerbaarheid een terugroepinfrastructuur. De primaire functie is het beantwoorden van één vraag wanneer een defect wordt ontdekt: welke afgewerkte apparaten bevatten de verdachte deelpartij, en waar bevinden die apparaten zich nu? De snelheid en precisie van dat antwoord bepalen de scope van de terugroepactie, de kosten van de correctieve maatregel, en de aansprakelijkheid van de fabrikant. Een robuust traceersysteem kan een mogelijke terugroepactie beperken van tienduizenden tot honderden eenheden. Een zwak systeem dwingt tot een brede terugroepactie omdat de gegevens die nodig zijn om het probleem te isoleren eenvoudigweg niet bestaan of niet snel kunnen worden opgehaald.

Het mechanisme is eenvoudig. Componenten worden geleverd met leverancierpartijcodes. Assemblages worden gebouwd in productieruns, vaak gegroepeerd per werkorders. Afgewerkte apparaten krijgen unieke Serienummers. Traceerbaarheid is de verbinding tussen deze identificatoren. Lotniveau traceerbaarheid koppelt een onderdeelpartij aan een batch afgewerkte apparaten, terwijl serienummertraceerbaarheid dat koppelt aan individuele apparaten. De diepte van die koppeling bepaalt de granulariteit van elke terugroepactie.

Een veelvoorkomend misverstand is dat meer traceerbaarheid gelijk staat aan meer veiligheid. Dit is onjuist. Veiligheid is een functie van ontwerprobustheid, procescontroles en inspectienauwkeurigheid. Traceerbaarheid voorkomt geen defecten; het stelt snellere, gerichte reacties mogelijk wanneer defecten zich voordoen. Bijvoorbeeld, een defect in een onderdeel dat één leverancierspartij aantast, gebruikt in 50 werkorders van elk 200 apparaten, creëert een potentieel risico van 10.000 eenheden. Als de traceerbaarheid componenten partijen koppelt aan werkorders, kan de terugroepactie zich richten op slechts die werkorders die de defecte partij hebben gebruikt, waardoor de terugroepactie mogelijk wordt teruggebracht tot 2.000 eenheden. Als traceerbaarheid alleen op jaarbasis bestaat, lopen alle 10.000 eenheden risico. De wet van afnemend rendement geldt: elke extra laag van traceerbaarheid levert minder incrementele precisie op, terwijl de kosten voor gegevensverwerking lineair of exponentieel toenemen.

De Drie Diepten van Componenten Traceerbaarheid

Traceerbaarheid is geen binaire keuze. Er zijn drie operationeel verschillende diepten, elk gedefinieerd door de granulariteit van de koppeling tussen onderdeel en apparaat. De keuze tussen hen bepaalt de systeembelasting, de impact op de doorvoer, en de praktische scope van terugroepacties.

Lotniveau Tracken voor Aangekochte Assemblages

De basisaanpak is lotniveau tracking, dat registreert welke leverancierlotcodes werden ontvangen en in welke periode ze in productie werden gebruikt. De koppeling is temporeel en probabilistisch, niet deterministic. Als een defecte partij wordt geïdentificeerd, kan de fabrikant afleiden dat apparaten die tijdens het consumptievenster zijn gebouwd mogelijk die onderdelen bevatten. De scope van de terugroepactie is breed maar begrensd.

Gegevensvereisten zijn minimaal. Ontvangstloggen registreren binnenkomende lotcodes, en productierecords vermelden de datumbereik of werkorders waarin onderdelen werden uitgedeeld. Er wordt geen scannen gedaan bij de assemblagestap zelf; de koppeling wordt achteraf vastgelegd door consumptie- en bouwgegevens te cross-refereren. Deze aanpak is voldoende wanneer de kosten van een brede terugroepactie acceptabel zijn. Het is gebruikelijk bij commodity-onderdelen in laag-risicovoorzieningen—weerstanden, condensatoren, en standaard bevestigingsmiddelen in een hoog-volume wegwerpdia gnostic. Een defect zal waarschijnlijk geen schade aan de patiënt veroorzaken, de onderdelenkosten zijn verwaarloosbaar, en de fabrikant kan zich veroorloven om alle apparaten die tijdens een meerdere weken durende periode zijn gebouwd, te retourneren zonder catastrofale financiële gevolgen.

Component-naar-Apparaat Toewijzing op het Werkorder Niveau

Een meer pragmatische middenweg koppelt specifieke componentlotcodes aan specifieke productie-batches, meestal gedefinieerd door werkorders. De koppeling hier is deterministisch op batchniveau: het systeem registreert welke componentloten door welke werkorders zijn gebruikt, en welke apparaat-serie nummers overeenkomen met die werkorders. Als een defect wordt gevonden, richt de recall zich slechts op de apparaten die uit de getroffen werkorder zijn gebouwd.

Vereisten voor gegevens zijn matig. Barcode-scanning of handmatige registratie gebeurt wanneer componenten worden uitgegeven aan een werkorder, en het Productie-uitvoeringssysteem (MES) of batchrecord legt de lot-naar-werkorder koppeling vast. Het resultaat is een traceerbaarheidsketen van twee stappen: component lot naar werkorder, werkorder naar serienummerbereik. Dit is de standaard voor de meeste medische hulpmiddelproducenten die voldoen aan regelgeving en efficiëntie combinaties. Het biedt chirurgische recall-mogelijkheid zonder dat één-op-één componenttracking noodzakelijk is. De doorvoerimpact is beheersbaar omdat scannen plaatsvindt bij inpakken of uitgifte, niet bij elke montagemanoeuvre. Het risico op vermindering is aanzienlijk: een recall die 10.000 eenheden zou treffen, kan onder dit model worden teruggebracht tot slechts 500.

Volledige Serienoodzaak voor elk onderdeel

De meest uitgebreide aanpak is volledige seriegenealogie, die registreert welke specifieke serienummer of lotcode van een component werd geïnstalleerd in welk specifiek apparaat. De koppeling is één-op-één voor elk traceerbaar onderdeel. Als een defect wordt vastgesteld, kan het systeem een lijst genereren van exacte apparaat-serienummers met het defecte onderdeel, waarmee recalls op apparaatniveau of patiёntmeldingen mogelijk zijn.

De gegevensvereiste is enorm. Barcode-scanning gebeurt bij elke montagestap waar een traceerbaar component wordt geïnstalleerd, en elke scan wordt in realtime gekoppeld aan het apparaat-serienummer. Voor een apparaat met 50 traceerbare onderdelen en een productievolume van 100.000 eenheden per jaar, moet het systeem jaarlijks vijf miljoen records vastleggen en opslaan. Deze diepte is alleen gerechtvaardigd wanneer de gevolgen van mislukking ernstig zijn en patiënt-specifieke actie vereist is. Implantatieapparaten vormen het canonieke voorbeeld. Een defecte pacemaker-lead of wervelimplantaat moet traceerbaar zijn tot de individuele patiënt omdat de corrigerende actie chirurgische revisie is. De kosten van het systeem zijn triviaal in vergelijking met de aansprakelijkheid en de ethische verplichting van patiëntveiligheid.

Waar Traceability Depth Echt het Risico Vermindert

Het beslissingskader voor het kiezen van een traceerbaarheiddiepte moet gebaseerd zijn op risico, niet alleen op naleving. Regels bepalen dat traceerbaarheid moet bestaan, maar voorschrijven zelden de diepte. De fabrikant moet zijn keuze onderbouwen door het beoordelen van faalconsequenties, terugroepkosten en potentieel voor patiëntenbeschadiging. Het doel is om de traceerbaarheiddiepte af te stemmen op de benodigde granulariteit voor een proportionele en effectieve corrigerende actie.

Implantabele en levensondersteunende apparaten vereisen volledige seriegenealogie voor kritische componenten. Een hartpaceermodule bevat een batterij, een pulsgenerator, leads en een hermetisch behuizing. Een defect in een van deze kan apparaatuitval en overlijden van de patiënt veroorzaken. De enige geschikte reactie is patiënt-specifieke kennisgeving, die één-op-één traceerbaarheid vereist vanaf het onderdeel tot het apparaat tot het medische dossier van de patiënt. Hier is de traceerbaarheidssysteem infrastructuur voor levensveiligheid, en de kosten ervan zijn niet onderhandelbaar.

High-volume wegwerpartikelen met korte levensduur en laag individueel risico vereisen slechts lot- of werkorder-traceerbaarheid. Voor een wegwerpbloedglucose-teststrip of een eenmalige chirurgische instrument, kan een defect in een component een storing veroorzaken, maar het letsel voor de patiënt is beperkt. De corrigerende actie is een productvervanging, niet een chirurgische ingreep. De juiste recall-granulariteit ligt op batchniveau: identificeer de getroffen loten, informeer distributeurs en verwijder het product uit de toeleveringsketen. Seriologische genealogie voegt geen zinvol risicovermindering toe omdat de fabrikant niet en niet hoeft te identificeren welke patiënt welke teststrip heeft gebruikt.

Actieve, niet-implanteerbare apparaten zoals diagnostische imagesystemen of infuuspompen bevinden zich in het midden. Een defect in een onderdeel kan apparaatuitval en indirecte schade voor de patiënt veroorzaken, maar de storing is waarneembaar en de corrigerende actie is reparatie of vervanging. Traceerbaarheidsvereisten hangen af van de foutmodus van het onderdeel. Voedingsbronnen en sensoren die de nauwkeurigheid van het apparaat beïnvloeden, vereisen werkorder- of seriegeniveau traceerbaarheid. Structurele componenten of gebruikersinterface-elementen kunnen slechts lotniveau-tracking vereisen. De onderscheidingslijn komt door de analyse van het gevolg van de storing: als een defect onopgemerkte meetfout of onveilig gebruik kan veroorzaken, is strengere traceerbaarheid gerechtvaardigd.

Barcode- en MES-integratie zonder doorvoersnelheid te laten instorten

De operationele impact van een traceerbaarheidssysteem wordt bepaald door waar en hoe gegevens worden vastgelegd. Slecht ontworpen systemen brengen frictione op elke stap. Goed ontworpen systemen automatiseren het vastleggen bij kritische controlepunten, minimaliseren handmatige interventie, en degraderen graceful als onderdelen geen machine leesbare codes hebben.

Geautomatiseerde Vastlegging bij Kritische Controlepunten

De meest effectieve systemen integreren geautomatiseerde barcode-scanning in de natuurlijke productiestroom. Het principe is om gegevens te vastleggen wanneer een operator al bezig is met het onderdeel, niet om een speciale scan stap in te voegen. De meest waardevolle vastleggingspunten zijn component inpakken en verificatie van de eindmontage. Een scan tijdens het inpakken bepaalt de lot-naar-werkorder koppeling voor tientallen componenten tegelijk. Een scan tijdens de eindinspectie kan het serienummer van het apparaat bevestigen en vragen om scans van kritische componenten indien seriegenetiek vereist is. Deze aanpak bereikt de benodigde diepte met minimale verstoring.

De gegevensarchitectuur moet snelle schrevenen en genummerde queries ondersteunen. Elke scan genereert een database-transactie, en voor productie met hoge volumes moet het systeem duizenden scans per uur aankunnen zonder de lijn te vertragen. Cloudgebaseerde MES-platforms bieden elastische schaalbaarheid, maar on-premise systemen blijven gangbaar waar datasoevereiniteit en validatie voorop staan. Voor componenten zonder leverancier-lotcodes, zoals speciaal gefreesde onderdelen, moeten fabrikanten interne lot-identifiers genereren bij ontvangst. Dit is een aanvaardbare ruil voor niet-kritische onderdelen, hoewel het betekent dat traceerbaarheid stopt bij de ontvangst.

Handmatige systemen voor laag-volume of verouderde lijnen

Niet alle omgevingen rechtvaardigen de kosten van volledige automatisering. Laag-volume lijnen en prototypebouw vertrouwen vaak op handmatige systemen met papieren batchrecords of spreadsheets. Operators registreren handmatig lotcodes van componenten of plakken barcodelabels op het batchrecord terwijl onderdelen worden uitgegeven en geïnstalleerd. Aan het einde van de productie wordt het record gescand of overgeschreven om een permanente traceerbaarheid te creëren.

Deze benadering is gedisciplineerd maar fragiel. Records overtypen is traag en foutgevoelig, waardoor gegevens niet onmiddellijk kunnen worden opgevraagd. Een mock recall kan uren of dagen duren door handmatig door records te zoeken, een aanzienlijk auditrisico. Regelgevers accepteren handmatige systemen voor lage-volume productie, maar controleren ze op foutpercentages en trage opvragingstijden. Een veelgebruikte overgangsstrategie is om stapsgewijs te automatiseren, te beginnen met kitting en serialisatie. Deze hybride aanpak gebruikt automatische scans voor het creëren van een traceerbare backbone en handmatige invoer om de hiaten op te vullen, waardoor kosten en capaciteit in balans worden gehouden.

Wat controleurs echt verifiëren

Auditors evalueren traceerbaarheidssystemen op twee fronten: gegevensintegriteit en opvraagbare capaciteit. Integriteit betekent dat de records volledig, accuraat en tamper-evident zijn. Capaciteit betekent dat het systeem snel genoeg apparaten kan identificeren om een echte recall te ondersteunen. De audit vereist niet maximale diepgang, maar wel dat de gekozen diepte consequent wordt gehandhaafd en aantoonbaar functioneel is.

De kernactiviteit van de audit is de mock recall. Een auditor selecteert een lotcode van een component en vraagt de fabrikant alle afgewerkte apparaten te identificeren die dat lot bevatten. Het systeem moet deze lijst binnen uren, niet dagen, kunnen produceren. Dit is een stresstest voor de architectuur, data kwaliteit en operationele gereedheid. Een systeem dat handmatig door papieren records moet zoeken of query's uitvoert die bij belasting niet werken, zal falen.

Veelvoorkomende faalmodi zijn voorspelbaar. Onvolledige koppeling gebeurt wanneer operators scans overslaan onder druk. Onleesbare barcodes dwingen tot handmatige invoer, waardoor fouten toenemen. Maar de meest ernstige storing is ontbrekende records — verloren batchrecords of ontoegankelijke database-archieven. Regelgevers zien dit niet als een traceerbaarheidsgap, maar als een systemische storing van het kwaliteitssysteem.

Uiteindelijk is de audit binair. Of de fabrikant kan volledige traceerbaarheid voor het geteste lot aantonen, of niet. Gedeeltelijke traceerbaarheid is een gebrek omdat de kloof oncontroleerbaar risico vertegenwoordigt. De kosten van falen zijn niet alleen een regelgevende bevinding, maar ook productievertragingen en reputatieschade door het aantonen van inadequate controle over een kernkwaliteitfunctie.