De regelgeving is verschoofd. Jarenlang genoten soldeer met rode in BGA-pakketten een uitstel onder RoHS-vrijstellingen, gerechtvaardigd door de enorme technische uitdagingen van de overgang van hoogbetrouwbare componenten naar loodvrije alternatieven. Dat venster sluit nu. De vrijstellingen die tin-lood soldeer in BGAs voor specifieke toepassingen toestonden, verlopen in grote markten en dwingen hardwareteams tot een loodvrije migratie. Dit is geen ver vage zorg. De tijdlijnen worden ingekort en de implicaties gaan veel verder dan alleen het afvinken van een nalevingsvakje.

De overgang van met lood naar loodvrije BGAs is een betrouwbaarheidsevenement, geen administratieve oefening. De fundamentele materiaalkunde is veranderd. Het gedrag van soldeerverbindingen onder thermische en mechanische belasting, de groei van intermetaalverbindingen, de belangrijkste faalmodi—alles is anders. Team die gewend zijn aan de voorspelbare, ductiele prestaties van tin-lood eutectisch soldeer moeten nu navigeren in de hardere, brosser en hogere-temperatuur wereld van SAC-legeringen. De veronderstelling dat loodvrij een directe vervanger is, is gevaarlijk onjuist en heeft al geleid tot veldstoringen waar ontwerpers de verschuiving onderschatten.

De technische uitdaging wordt verergerd door operationele complexiteit. Supply chains moeten in lockstep met het ontwerp overgaan. Herbewerking en reparatieprocedures vereisen nieuwe temperatuursprofielen en operatortraining. De tijdlijnen voor validatietests rekken omdat betrouwbaarheidgegevens voor met lood samengestelde assemblages niet eenvoudig kunnen worden overgedragen. Voor producten met meerjarige kwalificatiecycli in de luchtvaart, medische sector of automobielindustrie is de druk hoog. Een vertraging bij het starten van de overgang kan leiden tot het missen van certificeringwindow en verloren marktoegang.

Bij Bester PCBA hebben wij teams door deze overgang geleid in verschillende industrieën, en het patroon is consistent. Succes hangt af van een fundamentel begrip van de materiaalverschillen, gevolgd door een methodisch plan dat ontwerp, levering, productie en validatie gelijktijdig aanpakt. Teams die dit behandelen als een kleine vervanging krijgen dure herontwerpen en uitgestelde lanceringen. Degenen die dit aanpakken als een volledige betrouwbaarheidstechnisch programma, navigeren door de overgang met gecontroleerd risico.

Het Exemptievenster Sluit

De oorspronkelijke RoHS-richtlijn verbood lood in de meeste elektronica, maar maakte specifieke vrijstellingen voor toepassingen waar loodvrije alternatieven technische risico's met zich meebrachten. Met lood gevulde soldeer in high-reliability BGAs viel strikt binnen deze categorie, vooral voor componenten in telecommunicatie-infrastructuur, medische apparaten en industriële besturingssystemen waar de integriteit van de soldeerverbinding mission critical was. De vrijstelling erkende dat loodvrije legeringen de decennia aan veldgegevens misten die tin-lood boden.

Die vrijstellingen verlopen nu. De Europese Unie heeft duidelijke einddata vastgesteld, met handhavingsprogramma's die weinig ruimte laten voor bedrijven die nog ontwerpen met met lood gevulde componenten. Vrijstelling 7(c)-I, bijvoorbeeld, verviel in 2021 voor de meeste categorieën. Andere markten, waaronder China, Japan en Zuid-Korea, volgen vergelijkbare trajecten. Hoewel de tijdlijnen gestaggerd zijn, is de intentie convergerend: de regelgevende omgeving wordt wereldwijd strenger en de technische rechtvaardiging voor verder gebruik van met lood gevulde materialen verdwijnt.

De praktische implicatie is een harde deadline. Producten die na het vervallen van de vrijstelling op de markt worden gebracht, moeten loodvrij zijn of anders geconfronteerd worden met marktoegangsbepalingen, boetes en afwijzing door de toeleveringsketen. Voor hardwareteams moeten alle producten die momenteel in ontwikkeling zijn, rekening houden met deze overgang. De klok tikt.

Waarom Alloysamenstelling geen kleinigheid is

geconfronteerd met deze deadline, is het instinct om de overgang te behandelen als een eenvoudige materiaalswap: vervang de met gevulde BGA door een loodvrije equivalent, pas het reflowprofiel aan, en ga door. Dit instinct heeft vermijdbare defecten veroorzaakt in geïmplementeerde producten. Het verschil tussen tin-lead eutectic en loodvrije SAC-alloys is geen voetnoot in een datasheet; het is een fundamentele verschuiving in hoe soldeerverbindingen ontstaan, reageren op stress en in de loop van de tijd degraderen.

Loodvrije legeringen—meestal samengesteld uit tin, zilver en koper (SAC)—zijn harder, brosser en vereisen hogere reflow-temperaturen. Dit legt extra thermische stress op het bord, het componentenpakket en alle omliggende materialen. De intermetaalverbindingen die zich vormen op de soldeer-naar-voetje interface groeien sneller en vertonen meer bros breukgedrag. Dit zijn geen randgevallen; het zijn de centrale gedragingen die bepalen of een soldeerverbinding tien jaar overleeft in een ruige omgeving of binnen drie jaar faalt.

De gevolgen voor de supply chain zijn evenzeer onmiddellijk. Componentenfabrikanten schakelen met lood gevulde BGAs uit naarmate de vraag verschuift. Distributeurs beheren inventaris transities, waardoor de levertijden voor met lood gevulde onderdelen onvoorspelbaar worden. Wachten tot het laatste moment brengt het risico met zich mee dat uw favoriete component niet meer in een met lood gevulde versie beschikbaar is, wat een onvoorziene herontwerp onder extreme tijdsdruk afdwingt.

Validatietermijnen brengen de uiteindelijke restrictie met zich mee. Een product dat is gekwalificeerd met gekoperd soldeer kan niet uitgaan van gelijkwaardige betrouwbaarheid zonder nieuwe tests. Versnelde levensduurtests, thermische cycli en vibratieprotocollen moeten worden herhaald omdat de faalwijzen niet identiek zijn. Voor industrieën met strenge certificering kan dit zes tot twaalf maanden extra validatiewerk betekenen. Voor teams die vertragen, wordt de botsing tussen deze planning en de marktdeadlines een crisis.

De materiaalkunde van loodvrije soldeerverbindingen

Het prestatieverschil begint bij het legeringsmateriaal zelf. Tin-lead eutecticum (63/37), de industriestandaard decennia lang, smelt bij 183°C en vormt een ductiele verbinding. Leadvrije SAC-legeringen zoals SAC305 smelten rond de 217°C. Die 34-graden verschil drijft de reflow-hoogtepunten naar de 240-250°C-range, wat leidt tot grotere thermische stress op elk materiaal in de assemblage.

Die hogere temperaturen straffen het PCB-substraat. Standaard FR-4 laminaten expanderen meer, wat vervorming en delaminatie riskeren, vooral bij stammen met dense componenten of dikke koperlagen. De componentenbehuizing zelf ondergaat ook hogere stress. Gietstoffen en die-bevestigingsmaterialen worden blootgesteld aan thermische ontsnappingen die ze misschien niet waren ontworpen om te weerstaan.

Hogere Reflow-temperaturen en Mechanische Stress

De temperatuursverhoging heeft directe mechanische gevolgen. Thermische uitzettingsverschillen tussen het BGA-pakket, de soldeerbal en de PCB-pad worden meer uitgesproken. Spanningen die beheersbaar waren met tin-lead reflow, kunnen nu genoeg kracht genereren om soldeerverbindingen te breken of componenten te vervormen. Grote BGAs zijn vooral kwetsbaar, omdat de buitenste rijen soldeerballen de hoogste mechanische spanning ervaren tijdens thermische cycli.

Dit beperkt de keuze van bordmateriaal. Hoogtemperatuurlaminaten worden vaak noodzakelijk om de thermische belasting te kunnen verwerken. Oppervlakteafwerkingen moeten ook opnieuw worden overwogen, omdat gangbare opties zoals OSP zich anders kunnen gedragen onder leadvrije profielen. Electroless nikkel immers goud (ENIG) blijft een betrouwbare optie, maar de diktecontrole wordt kritischer om bros intermetaalvorming te voorkomen. De thermische marge, die ooit comfortabel was in een leadproces, krimpt. Ontwerpers moeten rekening houden met de verkorte ruimte tussen de reflow-hoogte en de maximale rated temperatuur van gevoelige componenten zoals oscillators of connectoren.

Vorming van intermetaalverbindingen en Langdurige Betrouwbaarheid

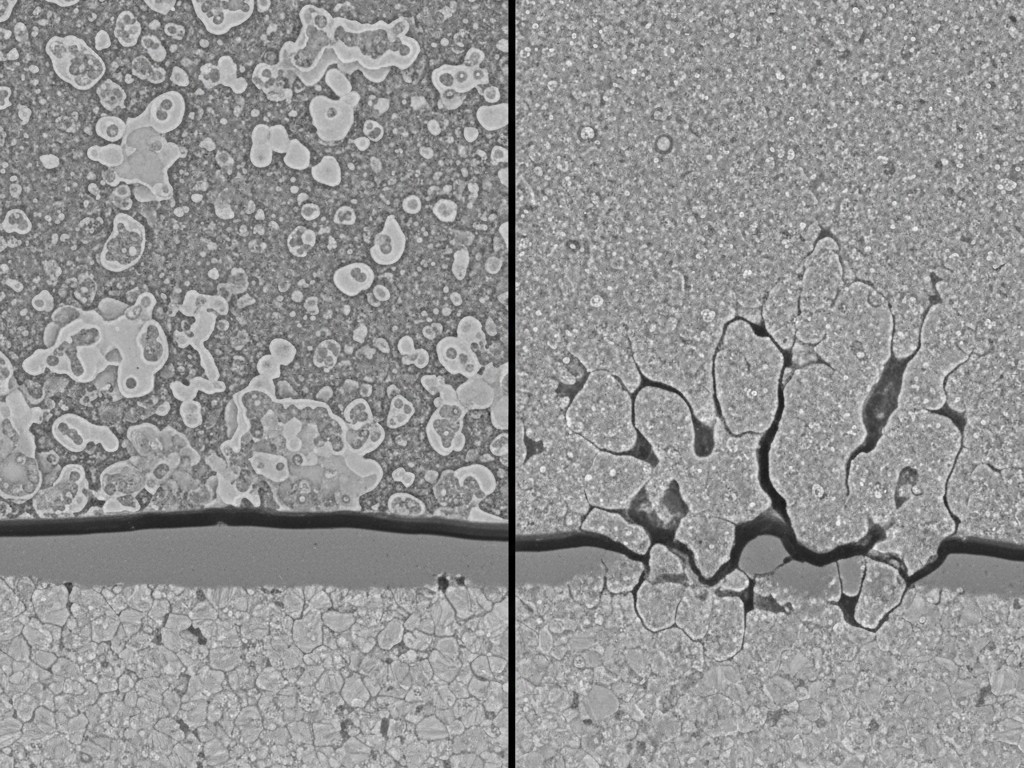

Intermetalen (IMCs) vormen zich bij de soldeer-koper interface tijdens reflow, waardoor de metallurgische verbinding ontstaat die een joint betrouwbaar maakt. Wat er toe doet, is niet hun aanwezigheid, maar hun samenstelling, groeisnelheid en gedrag in de loop van de tijd. Leadvrij soldeer produceert andere IMCs dan tin-lead, en die verschillen zijn cruciaal voor langdurige betrouwbaarheid.

In een tin-lead verbinding is de dominante IMC een relatief ductiele fase. In leadvrije SAC-verbindingen vormt dezelfde primaire IMC zich, maar de groei wordt versneld door hogere temperaturen en de afwezigheid van lood, dat dient als remmer van de groei. Een tweede, aanzienlijk brosser IMC-fase kan ook ontstaan, vooral tijdens hoge-temperatuurveroudering of meerdere reflowcycli.

Thermische cycli versnellen deze groei. Elke temperatuurschommeling verdikt de intermetaallagen, waardoor zwakke punten ontstaan op de soldeer-pad interface. Onder cyclische spanning ontstaan scheuren en verspreiden zich door deze bros IMC-laag in plaats van door het bulksoldeer. Deze faalwijze, minder gebruikelijk bij tin-lead verbindingen, betekent dat leadvrij soldeer een kortere thermische vermoeidheidslife kan vertonen in barre omgevingen. Voor producten met hoge betrouwbaarheid en een veldlevensduur van 15 of 20 jaar moet deze verschuiving in faaldistrubutie worden begrepen en gevalideerd.

Herbewerking en reparaties veranderen realiteit

Herwerking wordt pijnlijk duidelijk wanneer de temperatuurstijging echt voelbaar wordt. Het verwijderen van een leadge BGA kan worden gedaan met piektemperaturen rond de 220-230°C. Leadvrije herwerking vereist pieken rond de 260°C of hoger om SAC-soldeer volledig te reflowen. Die extra 30-40°C brengt de assemblage gevaarlijk dicht bij de schadegrens voor veel bordmaterialen en aangrenzende componenten.

Het risico op bordbeschadiging stijgt explosief. Delaminatie en padlifting worden veel frequenter, omdat de hechtingssterkte van koperen pads afneemt onder langdurige blootstelling aan hoge temperaturen. Zodra een pad loskomt, is het bord vaak rot, tenzij uitgebreide jumper-verbindingen acceptabel zijn—een zeldzaamheid in toepassingen met hoge betrouwbaarheid.

Operatorvaardigheden en apparatuur worden nu nog belangrijker. De foutmarge is extreem klein; oververhitting veroorzaakt schade, terwijl onderverwarming leidt tot koude verbindingen. Technici voor herwerking die getraind zijn op leadprocessen, moeten opnieuw worden opgeleid, en oudere apparatuur mist mogelijk de thermische ruimte of precisie voor betrouwbare leadvrije werkzaamheden. Field service voegt een extra laag complexiteit toe. Het mengen van leadvrij en leadge soldeer wordt sterk afgeraden, wat betekent dat serviceteams ofwel legacy leadgedeelten op voorraad moeten houden of een volledige leadvrije herwerkingsproces moeten kwalificeren voor borden die nooit ontworpen zijn om het te weerstaan. Geen van beide opties is eenvoudig.

Een transitieplan opstellen dat stand houdt

De overgang naar loodvrije BGAs is een cross-functioneel programma dat ontwerp, toeleveringsketen, productie en validatie raakt. Succes vereist hetzelfde rigor als de introductie van een nieuw product.

Ontwerp- en componentselectie

De ontwerp 리뷰 moet beginnen met thermische margeanalyse. Kan het bord hogere reflow-temperaturen weerstaan? Thermische simulatie kan risicogebieden identificeren, maar als de bestaande stapelopbouw niet voldoende is, kan een herontwerp met hogere-Tg-laminaten nodig zijn. De selectie van componenten moet prioriteit geven aan onderdelen met robuuste loodvrije pedigree en bewezen betrouwbaarheidsgegevens. Niet alle loodvrije BGAs zijn gelijk gemaakt. Ten slotte moet de combinatie van bordpad-afwerking en BGA-ballegering worden bevestigd door testen, niet door aannames.

Toeleveringsketencoördinatie en voorraadstrategie

Betrek leveranciers tijdig. Ze hebben inzicht nodig in je overgangstijdlijn om hun voorraad en productie te beheren. Doorlooptijden voor loodvrije componenten kunnen verschillen, en het veiligstellen van leveringsverplichtingen is cruciaal om laatste-minuut tekorten te voorkomen. Dual sourcing wordt complexer, omdat het mogelijk vereist beide leveranciers opnieuw te kwalificeren met hun loodvrije aanbiedingen. Voorraadbeheer is een evenwichtsoefening tussen het plaatsen van een laatste bestelronde van geleide onderdelen - met het risico van verouderde voorraad - en te weinig bestellen, wat leidt tot een lijn-uitval situatie.

Kwalificatie van productieproces

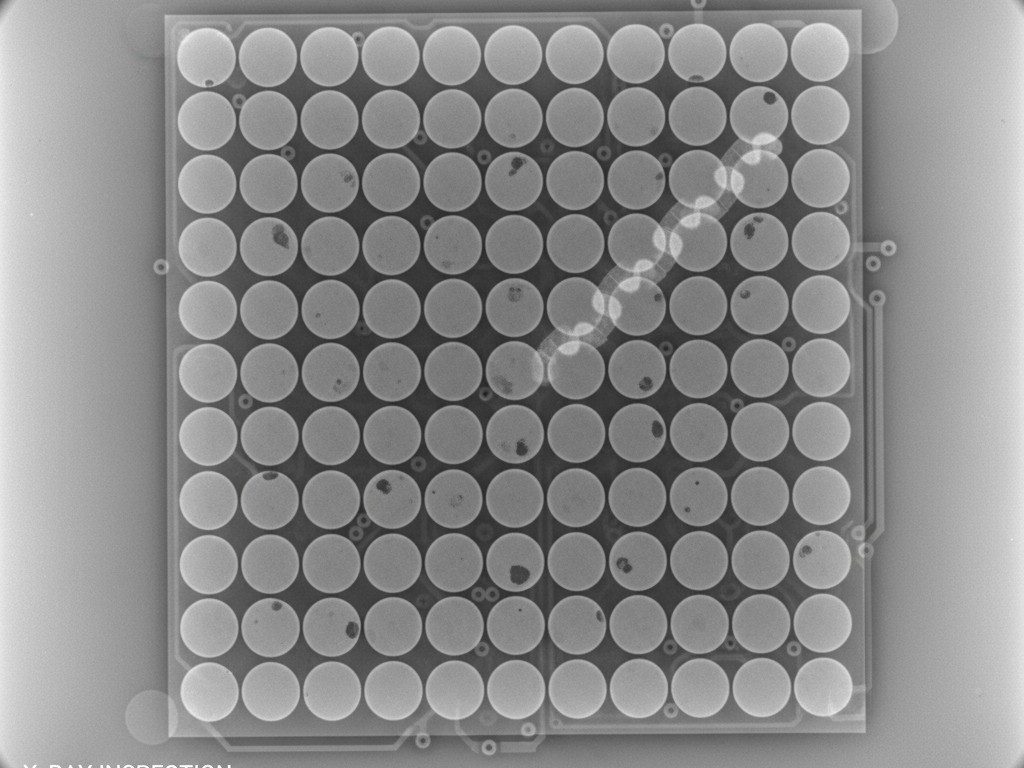

Ontwikkeling van reflowprofiel is de eerste taak. Het profiel moet geoptimaliseerd worden voor het specifieke SAC-alloy en de thermische massa van het bord, met gebruik van thermokoppels op werkelijke assemblages om temperaturen op kritieke locaties te verifiëren. Inspectiecriteria moeten ook veranderen. X-ray en automatische optische inspectie (AOI) systemen moeten opnieuw gekalibreerd worden, omdat het uiterlijk van een acceptabele loodvrije verbinding verschilt van een geleide. Een eerste-waardig gebouwd prototype, compleet met destructieve fysieke analyse, is niet-onderhandelbaar om het proces af te stemmen voordat je aan volumebewaking begint.

Validatietests die u niet kunt uitstellen

Bestaande kwalificatiegegevens voor een geleide product worden niet overgedragen naar een loodvrije versie. De materiaaleigenschappen, faalmodi en degradatiemechanismen verschillen allemaal. Betrouwbaarheidstests moeten worden herhaald.

De vereiste tests hangen af van de toepassing, maar thermische cycli zijn bijna universeel. Volgens richtlijnen zoals IPC-9701 worden assemblages blootgesteld aan honderden of duizenden temperatuurbloeden die bedoeld zijn om de verwachte veldomgeving te vertegenwoordigen. Trilling- en mechanische schoktesten zijn cruciaal voor producten in dynamische omgevingen, omdat de brosse aard van loodvrij soldeer het anders doet reageren op mechanische stress. Zeer versnelde levensduurtesten (HALT) kunnen ook worden gebruikt om snel de nieuwe zwakste schakels in het ontwerp te vinden.

Voor producten in medische, ruimtevaart- of automobielsectoren kan dit validatie- en certificeringsproces een jaar of langer duren. Dit proces pas starten nadat de deadline is aangekondigd, laat geen buffer voor mislukkingen of herontwerpen. Validatie uitstellen omdat een product 'lijkt te werken', is een gok met veldbetrouwbaarheid en markttoegang.

Het beheren van legacy-producten en gemengde inventaris

Producten die al in het veld zijn, vormen een unieke uitdaging. Het repareren van systemen die loodbelaste BGAs gebruiken, vereist een plan voor vervangingsonderdelen. Zodra loodbelaste onderdelen niet langer worden vervaardigd, moet je of vertrouwen op een zorgvuldig berekende voorraden voorraad of een risicovol loodvrij hersluitingsproces kwalificeren voor legacy-borden.

In productie- en service-depots is strikte voorraadscheiding essentieel om onbedoelde mixing van geleide en loodvrije onderdelen te voorkomen. Een mismatch component kan een assemblage creëren met onvoorspelbaar gedrag en betrouwbaarheid. Duidelijke labeling en procescontroles zijn vereist om traceerbaarheid te behouden.

Tot slot moet de afbouw gecoördineerd worden met de levenscyclus van het product. Voor een product dat bijna het einde van de levensduur nadert, kan een laatste keer kopen van geleide componenten de pragmatic keuze zijn. Maar voor elk product met nog jaren aan levensduur is de overgang onvermijdelijk. Uitstellen beperkt alleen de tijdlijn en vergroot het risico.

Het einde van de RoHS vrijstellingen voor met lood gemaakte BGA's is geen kleine regelgeving update. Het is een drijvende kracht die zwaktes in ontwerp, resilientie in de toeleveringsketen en procescontrole zal blootleggen. De teams die vroeg beginnen, de overgang benaderen als een betrouwbaarheidstechnisch programma en hun aannames valideren met harde data, zullen de verandering begeleiden. Degenen die wachten, zullen zichzelf in een reactiemodus vinden, beslissingen onder druk nemen met onvolledige informatie. De tijdlijn is vastgesteld. De keuze is hoe deze te gebruiken.