Een conformele coating kan eruitzien als een betrouwbaarheidsscore terwijl het zich gedraagt als een schema-bedreiging. De klassieke faalmodus is niet dramatisch: borden komen ‘beschermd’ aan, daarna stort de ICT-opbrengst in omdat pogo-pinnen geen metaal-op-metaal contact meer maken door een dunne film die niemand belangrijk vond.

In een bouw van een industriële sensor (Q3 2021) werd acryl met UV-tracer breed toegepast. Valse-fails die vroeger rond ~1–2% zaten, stegen naar ongeveer ~11% totdat de testpad-array expliciet werd gemaskeerd. Bij een batch van ~500 eenheden was de verborgen kost niet de coating zelf. Het was de retestlus—ongeveer ~6 extra minuten per eenheid—plus het weekendwerk dat nodig was om de verzenddatum terug te winnen.

Dat verhaal gaat niet echt over acryl versus urethaan. Het gaat erom hoe een processtap de fysica van testtoegang verandert. Onder een UV-inspectielicht van 365 nm gloeiden de pads hetzelfde als de rest van het bord, wat een beleefde manier is om te zeggen dat “het ding dat metaal moet zijn, niet metaal is.” Zodra dat gebeurt, verspillen iedereen tijd aan het de schuld geven aan fixtures, firmware, operators en “toevalligheden,” omdat het bord er nog steeds goed uitziet.

Er is een eenvoudige stelling die teams uit die afgrond houdt: definieer keep-outs (testpads, connectors, RF-zones) voordat je over chemie debatteert; behandel dikte als een variabele die je controleert; en eis verificatiebewijs. Voeg dan een herwerkingsplan toe dat ervan uitgaat dat ECO’s en reparaties in de toekomst zullen voorkomen—omdat ze dat zullen.

De Val: “Bescherming” Die het Bord Breekt dat Je Moet Diagnostiseren

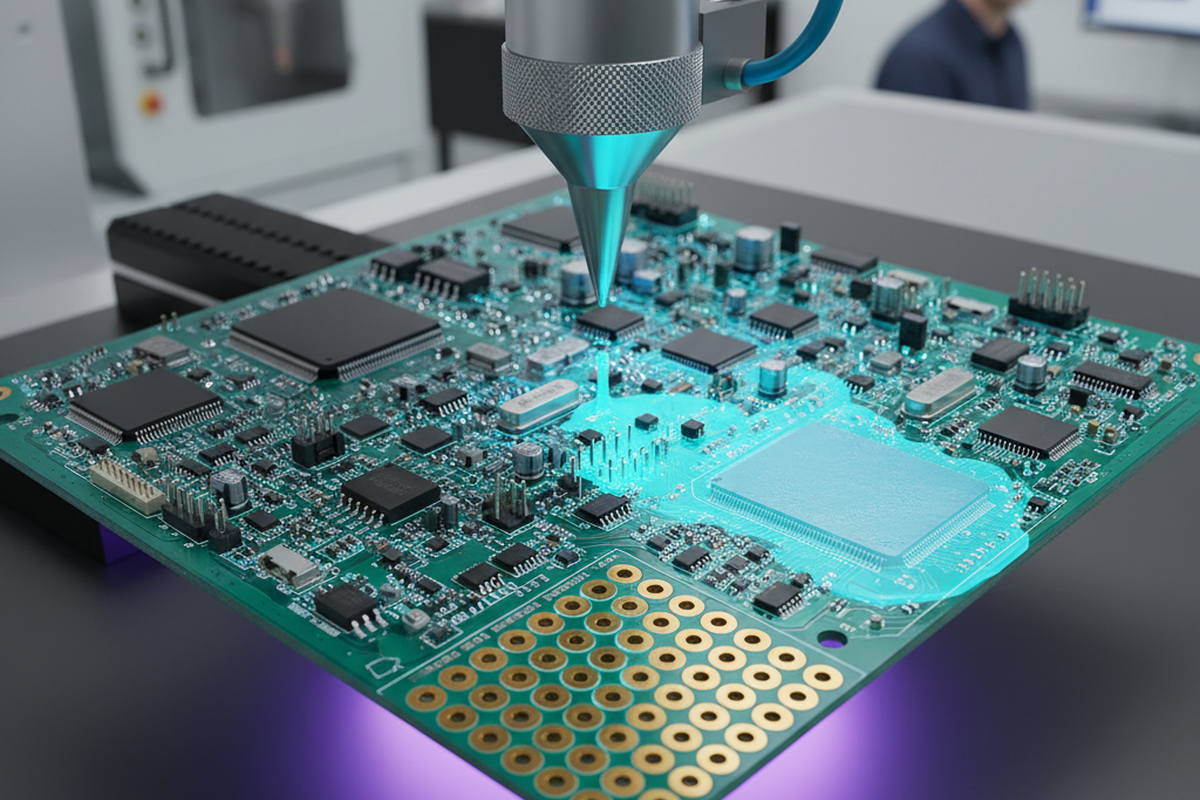

Selectieve coating wordt vaak gepresenteerd als een betrouwbaarheid feature die laat in de cyclus wordt toegevoegd, zoals een sticker die zegt “robuust.” Dat comfortverhaal is duur. De downstream pijn komt naar voren waar mensen het bord aanraken: bed-of-nails arrays, debug-headers, board-to-board connectors, RF-voedingsgebieden en de herstellingsbank.

Een coatingstap die die contactpunten onbetrouwbaar maakt, voegt niet alleen wrijving toe; het creëert valse gegevens. Een gecoate testpad kan een goede soldeerverbinding veranderen in een ICT-open, en nu jaagt de productie op geesten. Een connectorholte met een klein meniscus van uitgeharde stof kan perfect functioneren op de werkbank, maar falen na vibratie en een thermische cyclus. Dat is precies het soort symptoom dat verkeerd wordt gelabeld als “firmware” of “intermitterende kabelboom.”

Als de echte vraag is “zal coating ICT verpesten?”, vertrouw dan op dat instinct. Het zal absoluut gebeuren als testtoegang wordt behandeld als een mondelinge overeenkomst in plaats van een vereiste met een keep-out kaart en verificatie. De niet-onderhandelbare stap is om expliciet “geen coating op pads TP1–TP24” (of wat de testarray ook is) te vermelden en het dan te bewijzen—onder UV indien mogelijk, of met een gedefinieerd alternatief. Dat is geen pedanterie; het is teststrategie.

De gangbare bewering is dat meer dekking gelijk staat aan meer betrouwbaarheid. Het rode-team perspectief is dat onverifieerde dekking vaak gelijk staat aan minder betrouwbaarheid, omdat het de kans op connector-wicking, gevangen contaminatie en verlies van diagnosevermogen vergroot, terwijl echte kwetsbaarheden (schaduwrijke randen, onder-tallige componentzones) niet worden aangepakt. De gecorrigeerde framing is saai en effectief: keep-outs + gecontroleerde dikte + verificatie + lokale herstellingsmogelijkheden.

Definieer de Heilige Verboden Zones Voordat je Chemie Bediscussieert

Een praktische manier om te beginnen is door de downstream touchpoints op te sommen alsof ze klanten zijn met veto-recht: ICT/bed-of-nails, functionele test, debug-probing, veldservice en ECO-herwerking. Elk touchpoint heeft een faalmodus die coatings kunnen activeren. Pogo-pinnen hebben blank metaal nodig. Debug-probes hebben stabiele pads nodig die niet scheuren als een technicus ze twee keer moet aanraken. Veldservice heeft connectoren nodig die niet in 'intermitterend' drijven na een paar thermische cycli. Herwerking heeft toegang nodig die niet een uur geschraapt hoeft te worden om koper te zien.

Deze lijst legt uit waarom 'masker-connectoren' faalt als specificatie. Connectoren zijn driedimensionale objecten met holtes, capillaire paden en contactvlakken. In meerdere RMA-cycli (2018–2019), werden eenheden teruggestuurd met 'start niet op' labels maar gedroegen zich prima totdat vibratie en een thermische cyclus de contactweerstand over de rand duwden. De onderliggende oorzaak was conformale coating die in een connectorholte van print naar print wicte—zacht genoeg dat het niet duidelijk was zonder op de juiste hoek en met het juiste licht te kijken. Tape nabij de footprint was behandeld als maskering; dat was het niet.

De corrigerende maatregel die het verschil maakte, was fysieke uitsluiting: koppelingen of stekkers tijdens het coaten, plus een harde keep-out grens die operators niet konden 'interpreteren'. Dat is ook een verificatievereiste: inspecteer connectorholtes onder UV-licht vanuit een hoek, niet vanuit één recht omhoog kijkend.

RF-zones zijn het andere gebied waar coating 'mooi' kan zijn en toch verkeerd. In 2019 zag een telemetrieproduct VSWR-drift en een bereikdaling van ongeveer ~20–30% in kamer A/B toen urethaan rond een RF-busperimeter en antennevoedingsgebied werd aangebracht. De oplossing was geen moreel standpunt tegen coating; het was een RF-keep-out zone gedefinieerd als een grens op de tekening, vervolgens gevalideerd door coated versus niet-gecoate monsters uit dezelfde partij te vergelijken. Coating kan afstemmen. Soms niet. Het enige eerlijke antwoord is het als een variabele te behandelen en het te bewijzen op die geometrie, op die frequentie.

Testpads, connectoren en RF-zones zijn heilig. Alles daarbuiten kan besproken worden.

En 'afgesloten mysterieuze borden' zijn niet robuust. Ze zijn gewoon stil totdat ze dat niet meer zijn.

Dikte en Dekking: De Verborgen Variabelen

Veel coatinggesprekken stranden op chemische namen omdat chemie als een beslissende keuze voelt. In de praktijk veroorzaken twee variabelen meer echte wereld pijn: waar de coating eindigt en hoe dik deze is waar het ertoe doet. 'Spuit totdat het glanst' is een ritueel, geen controleplan. Glans correleert niet met dekking onder hoge delen, langs scherpe randen of in schaduwrijke gebieden.

Schaduwvorming is fysiek. Hoge electrolytics, warmteafvoeren, mezzanine-connectoren en zelfs standoffs creëren spuithoek-obliteraties. Het bord kan er vanuit één gezichtspunt uniform glanzend uitzien en toch een onbedekte corrosie-initiatie lijn langs een rand hebben die je nooit ziet. Daarom is een doel-diktevenster belangrijk: het dwingt het proces tot herhaalbaarheid en inspecteerbaarheid, en voorkomt dat herwerking een sloopproject wordt. Het daadwerkelijke getal is niet universeel—diktevensters variëren met chemie, bordgeometrie en de faalmodus die wordt gemitigeerd—dus is de veiligere houding het definiëren van een doel voor de specifieke bouw en het verifiëren ervan in plaats van te doen alsof één specificatie op elke assemblage past.

Verificatie is de scheidslijn tussen 'we hebben coating gedaan' en 'we hebben een coatingproces'. Een leverancier beweerde ooit 100%-dekking, en onder UV-inspectie met tracer op 365 nm kwam de waarheid meteen aan het licht: schaduwvorming langs hoge componenten en onder een mezzanine-connector. Dit kwam ongemakkelijk overeen met waar corrosie begon op een geretourneerd apparaat. Zo'n mismatch is niet zeldzaam; het gebeurt wanneer acceptatie gebaseerd is op uiterlijk in plaats van bewijs. Vereisen van voor/na UV-beelden per paneel op de lot-traveler is niet glamoureus, maar het vangt maskeringsfouten vroeg op—twee in één run in 2023—voordat ze veldverhalen worden.

Er is hier een terugkerende naastliggende vraag: 'we hebben volledige dekking nodig.' Meestal is die uitdrukking angst die een technische hoed draagt omdat de omgeving specificatie vaag is ('vochtigheid', 'buiten', 'industrieel') en het team zekerheid wil. De betere versie van die eis is: definieer wat beschermd moet worden (randen, specifieke hoog-impedantiegebieden, blootgestelde koperelementen), definieer wat toegankelijk moet blijven (testpads, connectoren, RF), en definieer hoe dekking wordt bewezen (UV-bewijs, getuigenpanelen, of procescoupons) op een pilotlot voordat opgeschaald wordt. Volledige dekking zonder bewijs is gewoon volledige vertrouwen.

Herschikking: Het Deel dat Iedereen doet alsof het niet zal gebeuren

Herwerking is geen moreel falen. Het is productierealiteit, vooral in high-mix omgevingen en elk programma waar ECO's na de start van de bouw binnenkomen. In 2022 raakte een ECO een vermogensfase nadat ongeveer ~120 borden al waren gebouwd. De borden waren gecoat met een stevigere chemie dan gewoonlijk omdat iemand in paniek was over vochtigheid, en de herstellingsbank werd een tijdverspilling. Onder een microscoop besteedde een senior technicus uren aan het verwijderen van coating rond MOSFETs en poortweerstanden zonder soldeermasker op te tillen. Het werklog maakte de kosten zichtbaar: urethaan-gecoate borden kunnen ongeveer ~2–3× de herstellingstijd van acryl kosten wanneer componentvervanging nodig is. Het grootste deel van die tijd gaat niet naar solderen—het is gecontroleerde verwijdering.

Als de vraag is 'kunnen we conformal coated PCB's herwerken?', is het praktische antwoord: alleen als het plan aangeeft hoe. Het minimale levensvatbare herstelschema is lokaal verwijderen, repareren, lokaal opnieuw coaten en opnieuw verifiëren (weer UV als dat het schema is, of de afgesproken vervanger). Dat plan hoort in de traveler als een gedefinieerde stap, niet als stamkennis. Zonder dat wordt een klein defect afval en wordt een laat ECO een crisis op programmavlak.

Heroïsche herwerking is een ontwerp- en procesfalen, geen badge.

De nuttige draai is dat herstellbaarheid upstream wordt gecreëerd door selectieve vensters en keep-outs. Een bord kan goed beschermd zijn en nog steeds dienstbaar als de coatinggrenzen doelbewust en herhaalbaar zijn.

Minimaal Levensvatbare Specificatie: Wat je aan een Coatingbedrijf moet geven (en wat je terug moet eisen)

De snelste manier om te bepalen of een coatingdienst een procespartner of een spuitcabine is, is de richting van hun vragen. Een bekwame leverancier zal niet alleen vragen 'welke coating wil je?', maar zal vragen: 'welke netwerken moet je nog aanraken na coating?' Die framing dwingt het gesprek terug naar testpads, connectoren, RF en herwerking—precies de plaatsen die downstream kosten veroorzaken.

Een minimale specificatie hoeft niet lang te zijn. Het moet expliciet aangeven wat waar moet zijn op de werkvloer. Een eendelige maskeringsdiagram met keep-outs, toegestaan-overlap, een dikte-doelvenster en inspectiepunten kan de communicatie met leveranciers aanzienlijk verminderen (van ongeveer ~10 e-mails per ECO naar ~2 in een patroon van 2024) omdat het interpretatie wegneemt. Standaard callouts zoals “geen coating op pads TP1–TP24; 0,5 mm dam van de rand van de pad” zijn niet precies; ze voorkomen dat coating zich uitbreidt en de betrouwbaarheid van pogo's vermindert.

Dit is hoe die “minimale levensvatbare specificatie” eruitziet als vragen aan de leverancier en acceptatie-eisen (kort op theorie, zwaar op bewijs):

- Keep-outs: Waar zijn de expliciete keep-outs voor testpads, debug-headers (SWD/JTAG), en alle bed-of-nails arrays, en hoe zal de operator ze afdwingen (tape, stippen, boots, caps)?

- Connectoren: Wat is de maskeringsmethode? Tape dicht bij de footprint, of fysieke caps/plugs die de holte en contactoppervlakken blokkeren?

- RF: Wat is de keep-out grens (microstrip, antennevoeding, SMA-lanceergebied), en hoe wordt deze weergegeven op de print of maskeringskaart?

- Dikte: Wat is het doel-diktevenster voor deze bouw, en welke spotcontroles of getuigenisfuncties verifiëren dit op de geometrie van deze print?

- Verificatie: Is het UV-tracersinspectie bij 365 nm met gedefinieerde kijkhoeken? Als tracer beperkt is, welk vervangend bewijs wordt gebruikt (getuigeningspanelen, procescoupons, gecontroleerde spuitparameters)?

- Dekking Definitie: Wat betekent “100%-dekking” operationeel? Welke zijden, welke randen, en hoe worden schaduwgebieden aangepakt (spuitpad, fixturering, meerdere hoeken)?

- Leveringen: Welke reisartefacten worden teruggeleverd (voor/na UV-foto's per paneel, goedkeuringen, en eventuele niet-conformiteitsnotities)?

- Herzien: Wat is de procedure om lokaal te verwijderen/hercoaten/herverifiëren zonder de assemblage te verspillen?

- Audit: Wat zijn de expliciete uitsluitingen rond labelgebieden, testfiducials of gemaskeerde getuigenisfuncties die het ontvangstcontrolesysteem snel laten zien?

Als die vragen vervelend lijken, is dat het punt. Ze dwingen de leverancier om procescontrole te tonen in plaats van te beloven 'volledig beschermd'.

Verificatie-artefacten horen in de traveler thuis, niet in een e-mailthread. Het vereisen van foto’s op paneelniveau (UV indien van toepassing) en gedefinieerde ondertekenpunten is het mechanisme dat echte maskeringsfouten vóór verzending opvangt. Het creëert ook een feedbacklus die FA en corrigerende acties concreet maakt: 'deze grens is verplaatst', 'deze dop ontbrak', 'deze schaduwzone werd niet geraakt', in plaats van vage schuld.

Nog een onzekerheid moet worden erkend: UV-tracer wordt geprefereerd omdat het snel en eenduidig is, maar het is niet universeel. Sommige coatings of nalevingsbeperkingen kunnen tracergebruik beperken. Dat verwijdert niet de noodzaak om te verifiëren; het verandert de methode. Getuigenpanelen, procescoupons en gedocumenteerde gecontroleerde spuitparameters worden het vervangende bewijs, en de specificatie moet die vervanging expliciet benoemen in plaats van stil te hopen.

Wanneer Blanket Coating echt wint (en de prijs die je nog steeds betaalt)

Er zijn omgevingen waar bredere dekking gerechtvaardigd is: continue condensatie, extreme corrosieblootstelling zoals zoutmistprofielen (teams kunnen verwijzen naar IEC 60068-families), en gevallen waarin het product niet servicebaar is volgens ontwerp (afgesloten module, geen veldreparatie) en de aansprakelijkheid hoog is. In die scenario's kan “selectief standaard” buigen omdat het nadeel van corrosie of lekkage groter is dan het nadeel van verminderde toegang.

Maar een algehele coating krijgt geen vrijstelling voor verificatie. Als het bord testbaar moet zijn, moet testtoegang in het product worden ontworpen (breakouts, testvensters, bed-of-nails aan de andere kant, beschermde pogo-vensters) en vervolgens worden afgedwongen. Als het bord niet bedoeld is voor service, moet de fabricageteststrategie sterk genoeg zijn om het verlies van downstream-toegang te compenseren, omdat debugging zodra het is afgesloten, folklore wordt.

Een max-min raamwerk helpt: eerst de grootste onomkeerbare risico’s verminderen. Onomkeerbare risico’s omvatten 'kan het niet testen', 'kan het niet herwerken' en 'kan de dekking op de rand die daadwerkelijk corrodeert niet bewijzen'. Als algehele coating verplicht is, behandel het dan als een proces dat strakkere verificatie nodig heeft, niet als een reden om niet meer over masking na te denken. Zelfs in ernstige omgevingen blijven connectoren en RF-zones vaak speciale gevallen die expliciete uitsluiting of gecontroleerde handling vereisen, in overeenstemming met de richtlijnen van de fabrikant.

De omgeving op het veld zelf is vaak de meest onzekere input. 'Vochtigheid' kan betekenen: af en toe condensatie, afspoelen, zoutblootstelling of een klantvereiste die is gekopieerd uit een vorig programma. Het tegengif is om de woorden te vertalen naar scenario’s en pass/fail-bewijs, en vervolgens dekking te kiezen die kan worden bewezen tegen die scenario’s.

Een korte checklist die dure fouten voorkomt

- Definieer eerst de keep-outs: testpaden/ICT-arrays, debug-headers, connectoren, RF-voeding en antennegebieden.

- Maak connectoruitsluiting fysiek: dopjes/pluggen voor kieren en contactvlakken, niet tape 'bij de connector'.

- Zet de keep-outs op papier: een eendelige maskeringskaart met grenzen en een paar ondubbelzinnige callouts (bijvoorbeeld dammen vanaf randpaden).

- Behandel dikte als een gecontroleerde variabele: stel een doelvenster in en verifieer het op deze bordgeometrie (spotcontroles, getuigenisfuncties of coupons).

- Kies een verificatiemethode en schrijf deze op: 365 nm UV-inspectie met tracer en gedefinieerde kijkhoeken, of een expliciete vervanger als tracer beperkt is.

- Vereis bewijsartefacten: paneelniveau foto's (voor/na), reizigerondertekeningen en notities over niet-conformiteit gekoppeld aan de kaart.

- Plan voor schaduwwerking: specificeer spuitpad/fixturering zodat hoge delen en onder-aansluitzones worden aangepakt, niet aangenomen.

- Schrijf de herwerklus in de reiziger: lokale verwijdering, reparatie, lokale opnieuw coaten, opnieuw verifiëren.

- Voer een pilotlot uit met een auditlus: gecoate vs niet-gecoate (of gemaskeerde vs niet-gemaskeerde) vergelijkingen waar het risico het hoogst is.

- Houd chemie in zijn eigen baan: selecteer chemie op basis van omgeving en herwerkrealiteit, maar laat het niet de maskeringsdiscipline en bewijs vervangen.

De rode draad is eenvoudig: selectieve coating die wordt geverifieerd, is meestal de betrouwbaarheidsslag omdat het beschermt wat bescherming nodig heeft, terwijl het vermogen om te testen, diagnosticeren en repareren behouden blijft. De kosten die programma's vernietigen, komen zelden van de coatingmaterialenkosten; ze komen door verloren testdekking, intermittente connectoren en herwerkstijd die explodeert in de late fase.

Blanket coating kan de juiste keuze zijn in extreme omgevingen. Het verdient gewoon nooit het recht om niet geverifieerd te worden.