Selectief solderen wordt vaak behandeld als een procescontroleprobleem. Wanneer er bruggen ontstaan tussen aangrenzende pinnen, is de eerste impuls om de verblijftijd aan te passen, flux te tweaken of de temperatuur van de soldeerpot te verlagen. Hoewel deze variabelen belangrijk zijn, opereren ze binnen beperkingen die veel eerder worden vastgesteld: de geometrie van het doorholte zelf. Als een gat verkeerd is ontworpen, zal geen enkele procesoptimalisatie betrouwbaar bruggen voorkomen. Het soldeer zal een pad vinden tussen de pads omdat het fysieke ontwerp dat pad onvermijdelijk maakt.

We zien dit patroon constant. Een bord met een high-pin-count connector komt voor selectief solderen, en er ontstaan bruggen bij elke run ondanks bekwame procesengineering. De hoofdoorzaak is niet de machine of de operator. Het is een afgeronde gatmaat met 0.08mm speling in plaats van 0.20mm, een thermische ontlasting met spaken die direct op een aangrenzend pad zijn gericht, of een keepout-overtreding die de nozzle in een compromisgeval dwingt. Dit zijn ontwerpbesluiten en bepalen of een bord door de productie heen glijdt of vastloopt in herwerk.

Dit artikel legt uit waarom. We zullen de fysica van brugvorming verkennen en de regels voor het gatenschema afleiden die ze voorkomen, met de focus op de ontwerpkeuzes die echt belangrijk zijn: lead-to-hole clearance, oriëntatie van thermische ontlastingen, toegang tot de nozzle en strategieën voor components met een hoog thermo-gewicht. Dit zijn geen willekeurige richtlijnen; ze zijn de mechanische en thermische realiteiten van hoe soldeer zich gedraagt in een barrel.

Waarom selectieve soldeerbruggenvorm

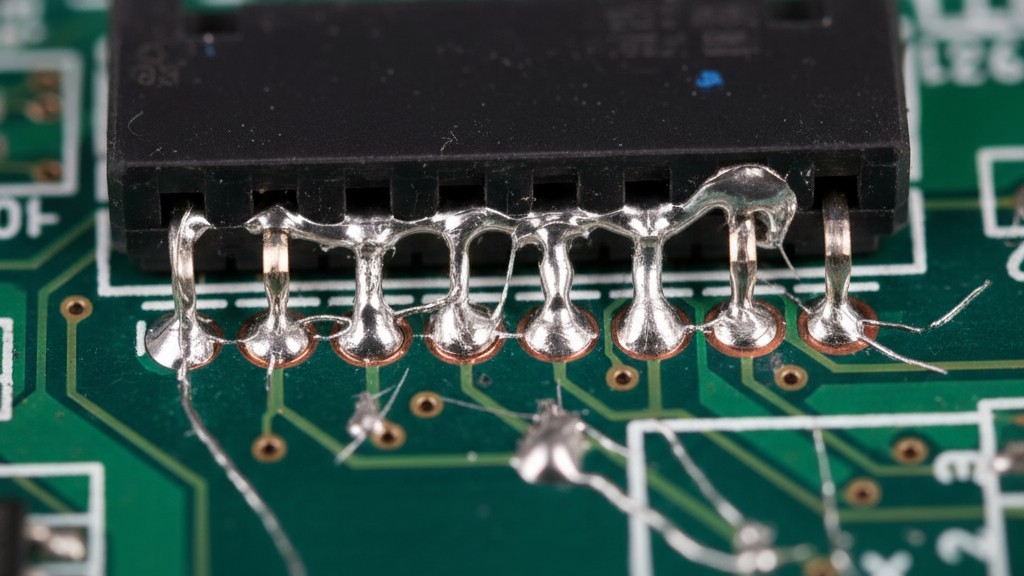

Een soldeerbrug is geen willekeurig defect. Het is het voorspelbare resultaat van soldeer dat een continu pad vormt tussen twee punten die geïsoleerd moeten blijven. Bij selectief solderen gebeurt dit wanneer het soldeer in twee aangrenzende doorholte-buizen contact maakt, hetzij op het bovenoppervlak van de board of binnen de buizen zelf.

De rol van capillaire werking

Wanneer een nozzle gesmolten soldeer aanbrengt op een doorholte, verzamelt het niet alleen op het oppervlak. Het stijgt door de buis via capillaire werking, naar boven getrokken tegen de zwaartekracht in door de oppervlaktespanning en bevochtigingskrachten tussen het soldeer en de koperen wand van de buis.

De hoogte van deze capillaire stijging hangt af van de ringvormige opening tussen de componentlead en de buis. Een smalle opening creëert een sterke capillaire kracht, die soldeer hoog en snel trekt. Een brede opening creëert een zwakkere kracht, en het soldeer kan stilvallen, waardoor een void ontstaat. Het probleem is dat de buis geen open buis is; het bevat een lead. Als de speling te klein is, vult de buis zich met meer soldeer dan de verbinding vereist. Die overtolligheid heeft nergens anders naartoe dan uit te stromen, zich over de bovenkant van de pad te verspreiden.

Deze overloop vormt een meniscus aan de rand van de pad. Als twee aangrenzende pads beide overtollig soldeer hebben, raken hun menisci elkaar. Op dat moment trekt de oppervlaktespanning de twee pools in één massa samen. Er ontstaat een brug.

Wanneer aangrenzende vaten één worden

De kritieke variabele is de pitch—de afstand van centrum tot centrum tussen de leads. Bij een standaard pitch van 2,54 mm met de juiste gatvrijheid is er voldoende ruimte tussen de pads om menisci uit elkaar te houden. Bij een pitch van 1,27 mm met onjuiste clearance verdwijnt die marge voor fouten.

De interactie is zowel geometrisch als thermisch. Twee aangrenzende pads op hetzelfde vlak creëren een doorlopende koperen pad dat warmte geleidt. Als een nozzle op één pad blijft en onmiddellijk naar de volgende beweegt, is de eerste pad nog gesmolten. Soldeer van de tweede pad kan ik zich omhoog trekken naar de eerste door het koper, vooral als thermische ontlastingen ontbreken of slecht georiënteerd zijn.

Bruggen vormen zich omdat de randvoorwaarden dat toelaten. Het soldeer gehoorzaamt eenvoudigweg de natuurkunde, door zijn oppervlaktenergie te minimaliseren door de kleinst mogelijke oppervlakte te vormen. Voor twee dichtbij zijnde, overvolle pads betekent dat een gezamenlijke massa. In plaats van dit gedrag te bestrijden met procestrucs, is de oplossing het ontwerpen van randvoorwaarden die voorkomen dat het überhaupt gebeurt.

Lead-to-Hole Clearance Die Bridges Voorkomt

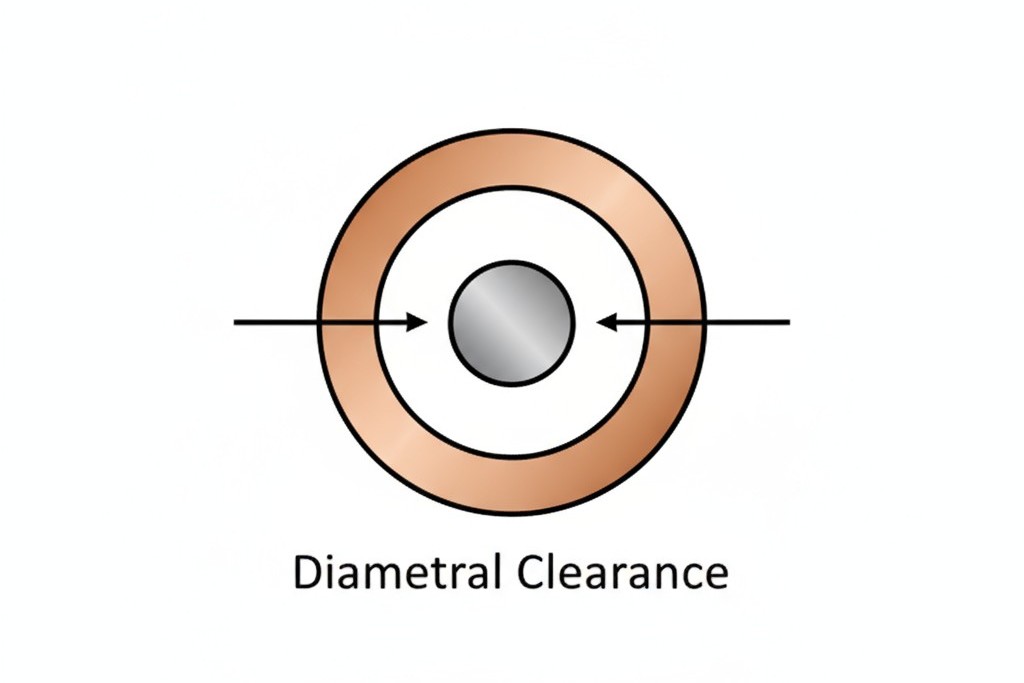

De meest kritische ontwerpparameter voor selectief solderen is de diametervrije ruimte tussen de componentaanslag en het afgewerkte gat. Deze opening bepaalt het volume soldeer dat in de barrel komt, de sterkte van de capillaire werking, en of overtollig soldeer over de bovenkant uitloopt. Dit verkeerd inschatten, en bruggen zijn bijna gegarandeerd.

De ideale ruimte: 0.15mm tot 0.25mm

Voor selectief solderen is het functionele bereik voor diametervrije ruimte een nauwkeurig venster: 0.15mm tot 0.25mm. Dit is veel strakker dan het typische bereik voor wave solderen, dat 0.40mm of meer kan verdragen. Het verschil ligt in de toepassing. Een golf overspoelt de barrels van onderen met hoge kinetische energie, terwijl een selectieve spuit soldeer lokaal aanbrengt met veel minder kracht. De barrel moet zelf meer werk doen om het soldeer omhoog te trekken.

- Onder 0.15mm: De barrel is te strak. De smalle ringvormige opening creëert een overheersende capillaire kracht die te veel soldeer in de verbinding trekt. De barrel overladen, soldeer verspreidt zich over de bovenkant van de pad, en het ontstaan van bruggen wordt waarschijnlijk.

- Boven 0.25mm: De barrel is te los. De capillaire kracht verzwakt, en soldeer kan mogelijk niet volledig naar de bovenkant stijgen, waardoor een holte of een koude verbinding ontstaat. Dit is onacceptabel voor toepassingen met hoge betrouwbaarheid.

De range van 0.15mm tot 0.25mm is de ideale zone waar capillaire actie sterk genoeg is om de barrel betrouwbaar te vullen, maar niet zo sterk dat het overloopt. Het soldeer bevochtigt de pad en leiding om een gecontroleerde fillet te vormen zonder verder te verspreiden dan de rand van de pad.

Berekening van de uiteindelijke gatdiameter

Het afgewerkte gat is de diameter nadien plating, niet de boor diameter. Om dit te berekenen, begin je met de maximale leidingdiameter uit de datasheet van het component en voeg je je gewenste speling toe (meestal 0.20mm als nominale target). Dit is je uiteindelijke gatdiameter.

Om de boor diameter te vinden, trek je twee keer de platingdikte af. Voor een standaardprint met 25 micron (0.025mm) koperplating in de barrel, trek je 0.05mm af. Bijvoorbeeld, een vierkante pen van 0.64mm diagonaal heeft ongeveer 0.90mm. Voor een speling van 0.20mm, heeft het een uiteindelijke gat van 1.10mm nodig, wat een boor van 1.05mm vereist.

Dit niveau van precisie vereist coördinatie met je fabricator om te verzekeren dat de platingdikte gecontroleerd wordt en dat de uiteindelijke gatdiameter geverifieerd wordt. Het vereist ook dat je de diameter van de componentaanslag nauwkeurig kent. Hoewel algemene richtlijnen zoals IPC-7251 bestaan, zijn ze geschreven voor wave solderen en prioriteit geven aan het makkelijke inbrengen. Voor selectief solderen is soldeervolumecontrole van het grootste belang. De toleranties moeten strakker zijn en ze moeten worden verdedigd.

Thermische Ontlastingen en Soldeer Stromingscontrole

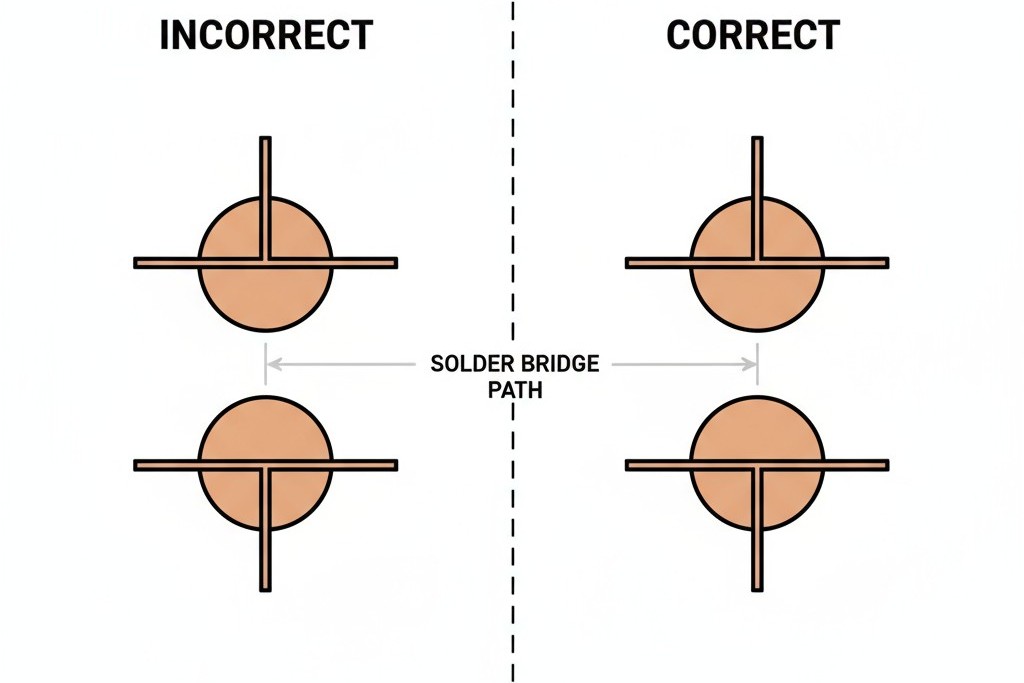

Thermisch ontlastingen staan bekend om het verminderen van het warmte-absorberende effect van een plaat, maar hun rol bij selectief solderen is complexer. Ze regelen ook de richting en symmetrie van de soldeerstroom. De spaken van een thermisch ontlasting zijn voorkeursbanen voor zowel warmte als gesmolten soldeer. Het ontwerp bepaalt of de soldeer gelijkmatig stroomt of zich concentreert in een richting die een brug vormt.

SpaanAantal en Breedte

Een ontlasting met vier spaken verdeelt de warmte gelijkmatiger dan een ontwerp met twee spaken, maar als de spaken te breed zijn, kunnen ze fungeren als kanalen waardoor soldeer naar buiten wordt getrokken. Een spaanbreedte van 0,30 mm of minder biedt goede thermische isolatie zonder een grote soldeerstroomroute te creëren. Bij 0,50 mm of meer begint een spaak te fungeren als een uitbreiding van de pad zelf. Voor toepassingen met hoge stroomsterkte die brede spaken vereisen, wordt de oriëntatie kritisch.

Bij sommige apparaten met veel vermogen kunnen thermische ontlastingen helemaal niet worden gebruikt. Voor deze directe verbindingen met de plaat wordt het gat vrijmaken nog belangrijker, en moet het proces worden gecompenseerd met uitgebreide voorverwarming. Het risico op brugvorming is hoger omdat de pad thermisch verbonden is met zijn buren, waardoor een continu heet gebied ontstaat.

Oriëntatie om brugpaden te minimaliseren

Als twee aangrenzende pads twee-spaaks-ontlastingen direct naar elkaar richten, heb je een thermisch en vloeistofvrij snelweg voor een brug gecreëerd. Warmte en soldeer zullen langs de spaken stromen en elkaar ontmoeten in de ruimte tussen de pads.

De oplossing is eenvoudig: roteer de ontlastingen.

- Voor een tweespakige ontlasting, richt de spaken loodrecht op de rij pinnen uit.

- Voor een vier-spaaks ontlasting, richt de spaken onder 45 graden ten opzichte van de pinnenrij uit.

Dit zorgt ervoor dat geen enkele spaak rechtstreeks op een aangrenzende pad wijst, waardoor een meer symmetrische thermische omgeving ontstaat. Bij een connector met een pitch van 1,27 mm kan het draaien van verkeerd uitgelijnde ontlastingen met 90 graden brugvorming voorkomen zonder andere variabelen te veranderen.

Keepout-regels voor nozzle- en pallettoegang

Selectief solderen is een fysiek proces. Een nozzle moet zich onder de print plaatsen en een pallet moet die print vasthouden zonder het pad van de nozzle te blokkeren. Als de lay-out deze ruimtelijke vereisten negeert, mislukt het proces voordat het überhaupt begint.

Horizontale vrije ruimte voor de nozzle

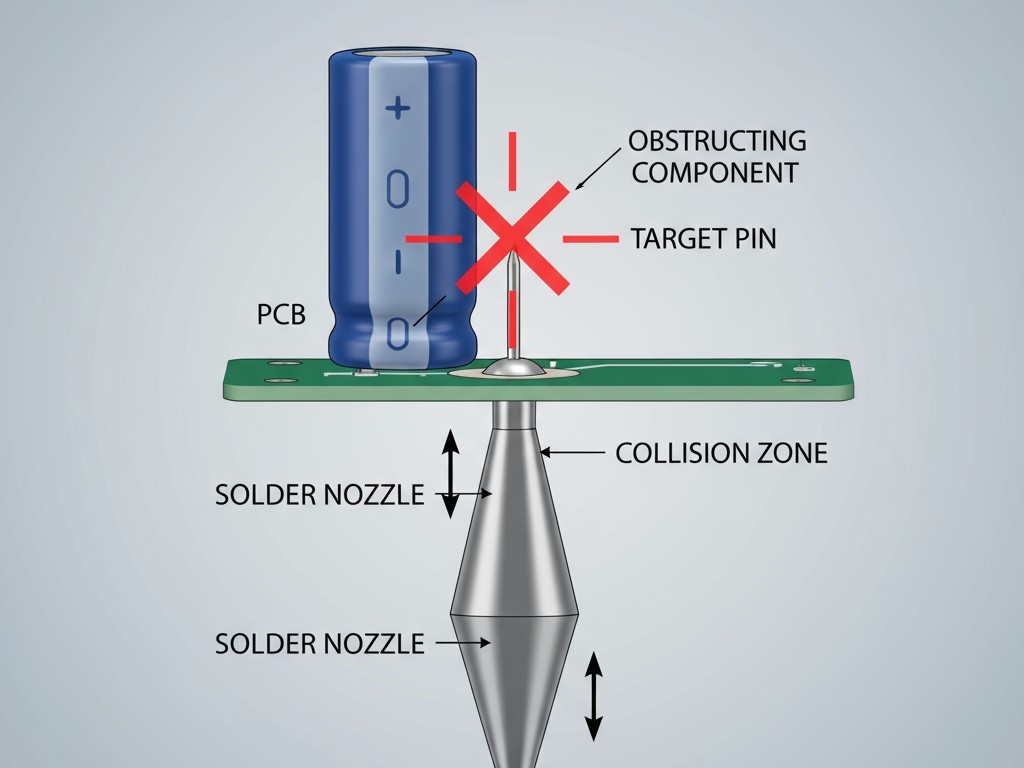

Een soldeernozzle heeft een fysieke diameter, meestal tussen 4 mm en 8 mm. Er is radiale ruimte rondom de doelpad nodig om botsingen met aangrenzende componenten te vermijden. Als vuistregel vereist een 6 mm nozzle een keepout-radius van ongeveer 5 mm vanaf het midden van de pad tot de rand van een nabijgelegen component.

Dit is een grotere footprint dan veel ontwerpers verwachten, vooral op dichtbevolkte borden. Hoewel de meeste machines de nozzle onder een hoek kunnen laten naderen om deze vereiste te verminderen, creëert een schuine aanpak asymmetrische verwarming en kan langere verblijftijden vereisen. Voldoende ruimte voor een verticale aanpak wordt altijd geprefereerd. Connectoren aan de rand van het bord vormen een veelvoorkomend probleem, omdat de nozzle niet voorbij de rand van het bord kan uitstrekken. Deze beperking moet tijdens de lay-out worden erkend, niet tijdens de procesontwikkeling.

Verticale ruimte en hoogte van componenten

De nozzle moet ook vanaf onder het bord omhoog komen om de verbinding te bevochtigen. Een hoog component naast de doelpad kan de nozzle fysiek blokkeren. Dit Z-as ruimteprobleem vereist een verticale keepout-zone. Componenten die hoger zijn dan de werkhoogte van de nozzle, mogen niet binnen de horizontale ruimte radius van selectieve soldeerverbindingen worden geplaatst. Dit is een 3D-ontwerpprobleem dat coördinatie vereist tussen mechanische, lay-out- en procesengineering, vaak handmatig gecontroleerd of met aangepaste ontwerpregel-scripts.

Ontwerpprocessen voor hoog-massaverbindingen

Connectoren met een hoog aantal pinnen zijn een perfecte toepassing voor selectief solderen, omdat ze meestal niet de reflow overleven. Ze zijn ook het moeilijkst te solderen vanwege hun hoge thermische massa. De grote metalen behuizing en dichte pinnenarray fungeren als een enorme warmtewisselaar, die energie sneller wegtrekt van de verbinding dan de nozzle kan aanleveren.

Waarom thermische massa goede bevochtiging voorkomt

Een connector met een hoge thermische massa neemt een enorme hoeveelheid energie op. Tijdens het solderen brengt de nozzle warmte lokaal aan, maar die warmte wordt onmiddellijk geleid naar de connector en eventuele verbonden koperen oppervlakken. Het soldeer bereikt nooit de ideale begingttemperatuur, of slechts kort. Het resultaat is een koude verbinding of een gedeeltelijke vulling. Een veelgemaakte fout tijdens het proces is om dit te compenseren door de verblijftijd te verlengen, waardoor er zoveel soldeer wordt aangebracht dat het overloopt en bruggen vormt.

De ontwerp-oplossing is om de verbinding zo thermisch geïsoleerd mogelijk te maken. Dit betekent dat thermische verlichting wordt gebruikt met de dunste spaken die nog steeds de vereiste stroom kunnen dragen. Een andere optie is een gelokaliseerde uitsnede in een vlak onder de connector, net groot genoeg om de thermische verbinding tijdens het solderen te onderbreken, terwijl de algehele vlakke integriteit behouden blijft.

Pinstuklengte en soldeervolume

De lengte van het pinstuk dat boven het bovenoppervlak van het bord uitsteekt, beïnvloedt ook het soldeervolume. Een lange pin verhoogt de totale lengte van de huls die gevuld moet worden. Als de opening al krap is, kan een lange pin gemakkelijk een overflow veroorzaken.

Voor selectief solderen moet de pin worden ingekort tot de minimale lengte die nodig is voor inspectie, meestal tussen 0,50 mm en 1,50 mm. Langere pinnen voegen niets toe aan de sterkte van de verbinding en vergroten alleen het risico op defecten. Als een component wordt geleverd met lange leads, moeten deze vóór of na het plaatsen worden ingekort. De kosten van deze extra stap zijn verwaarloosbaar in vergelijking met de kosten van het nabewerken van bruggen op een connector met honderd pinnen.

Ontwerpen voor procesruimte

De regels in dit artikel zijn geen voorkeuren; het zijn de fysieke vereisten voor een betrouwbaar proces van selectief solderen. Een bord ontworpen met 0,20 mm doorlaatbaarheidsruimte tussen lead en gat, correct georiënteerde thermische verlichting en voldoende nozzle keepouts, zal schoon solderen met minimale afstelling. Een bord dat deze basisprincipes negeert, zal moeite ondervinden, ongeacht hoe vaardig de procesingenieur is.

Het doel van ontwerp voor fabricagegemak is om speling te creëren, zodat kleine variaties in het proces of de componenten geen fouten veroorzaken. Strakke clearances en een slecht thermisch ontwerp elimineren die speling, en vragen een niveau van perfectie dat geen duurzame fabricagemethoden zijn.

Deze kritieke beslissingen worden tijdens de lay-out genomen, vaak zonder volledig begrip van hun downstream gevolgen. Een pre-productie ontwerpbeoordeling kan een keepout-overtreding of een te kleine opening opsporen wanneer de oplossing een eenvoudige CAD-hersteld is. Na de fabricage is de oplossing een nieuwe bordspinning of een dure, onbetrouwbare procesaanpassing.

Om selectief solderen mogelijk te maken, is de checklist kort maar niet onderhandelbaar. Zorg dat de lead-naar-gat-ruimte tussen 0,15 mm en 0,25 mm ligt. Orkestreer thermische verlichting weg van aangrenzende pads. Bied minimaal 5 mm radiale ruimte voor de nozzle. Isolatie van hoge massa-connectoren thermisch. En houd pin-stubs onder 1,50 mm. Dit zijn de regels die een succesvol product scheiden van een productiedrama.