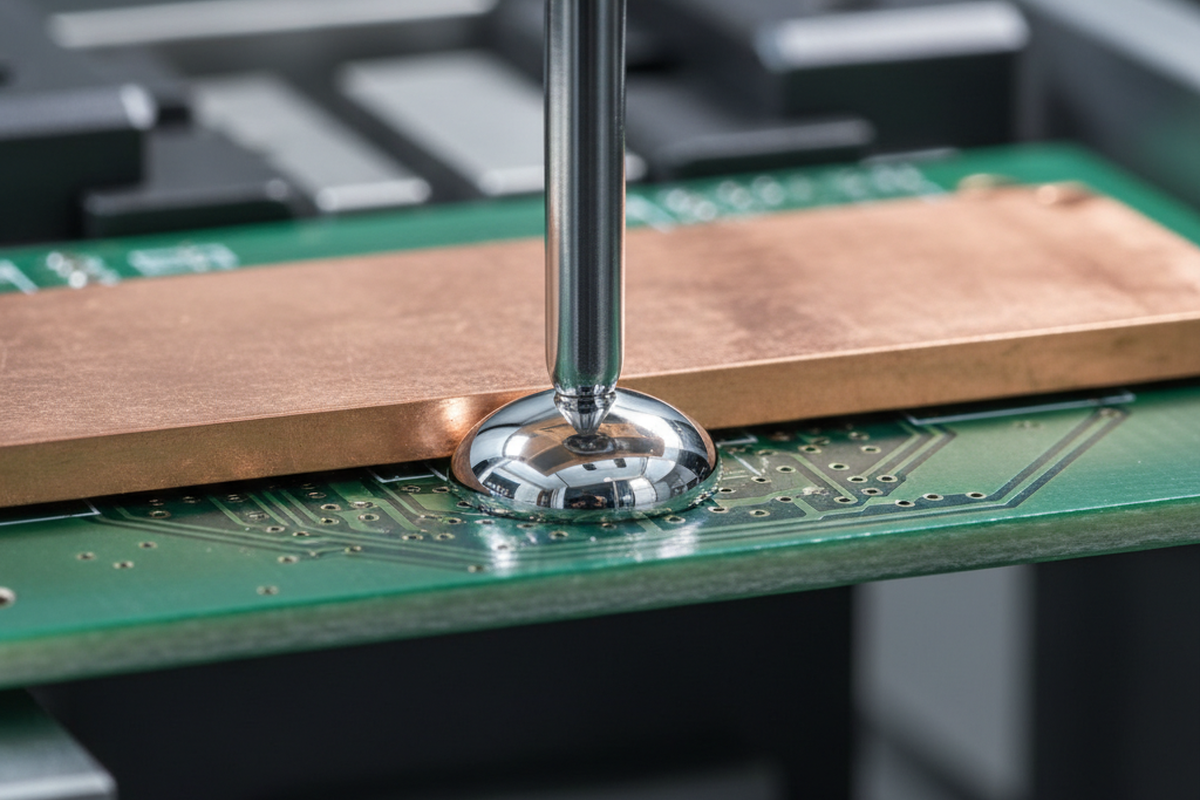

In elektronica met hoge betrouwbaarheid—vooral automotive omvormers en industriële energiesystemen—is de “glanzende verbinding” een gevaarlijke leugenaar. Een soldeerverbinding op een 3 mm koperen busbar kan een perfecte bovenkant fillet vertonen, glanzende natheid op de teen en schone fluxresten, maar toch intern volledig gecompromitteerd zijn.

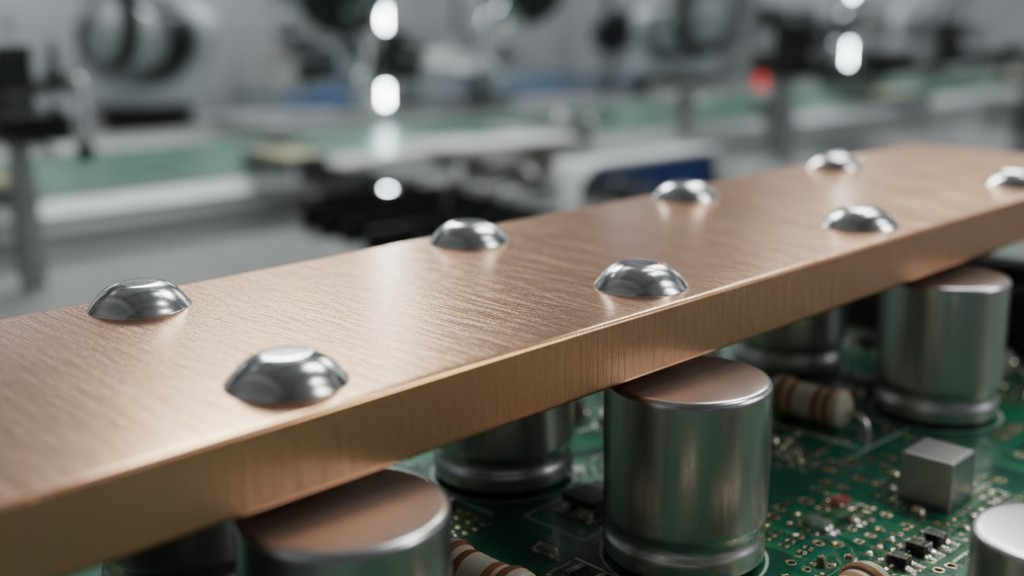

Bij het omgaan met hoogstroomshunts en zware busbars falen standaard inspectiecriteria zoals IPC-A-610 Klasse 3 vaak om de werkelijke faalmodus te detecteren: gebrek aan gatvulling en koude intermetallische verbindingen diep in de barrel. Het warmteafvoereffect van een zware koperen vlak trekt thermische energie sneller weg van de verbinding dan een standaard selectieve nozzle kan leveren. Als het proces niet specifiek is afgestemd op thermische massa, bevriest het soldeer voordat het ooit de barrelwand natmaakt. Dit creëert een mechanische verbinding die uiteindelijk faalt onder vibratie of thermische cycli. Het resultaat is niet alleen een slechte printplaat; het is een veldfout in een hoogspanningssysteem.

Je kunt thermische massa niet bedriegen

De fundamentele fout bij het solderen van zware koper is het behandelen van de selectieve machine als een toverstaf. Het is een gereedschap dat onderhevig is aan de wetten van de thermodynamica. Wanneer een nozzle een 4oz koperen stort of een dikke busbar-lugs nadert, probeert het effectief een oceaan te koken met een kaars.

De koperen component fungeert als een enorm thermisch reservoir. Zodra het gesmolten soldeer de pin raakt, begint de component warmte weg te trekken van de vloeibare front. Als de thermische vraag van de component groter is dan de levering van de nozzle, daalt de soldeertemperatuur bij de interface onder het smeltpunt van het legering (meestal 217°C voor SAC305). Het soldeer wordt papperig, het natten stopt, en je houdt een koude, brosse interface over die er aan de oppervlakte acceptabel uitziet maar nul structurele integriteit heeft.

Ontwerpers verergeren dit vaak door zware componenten te plaatsen zonder adequate thermische ontlasting. Als je een procesingenieur bent die naar een Gerber-bestand kijkt waar een busbar direct op een aardvlak aansluit zonder spreidontlasting, dan kijk je naar een defect dat op het punt staat te gebeuren. Geen enkele machine-afstelling kan een ontwerp overwinnen dat warmte sneller afvoert dan de fysica van het natten toestaat. In die gevallen moet de printplaat terug naar het ontwerp, of moet je investeren in dure, op maat gemaakte maskerpallets om de thermische belasting te isoleren.

De strijd wordt gewonnen bij het voorverwarmen

Omdat de nozzle alleen de thermische massa niet kan overwinnen, moet het zware werk gebeuren voordat de printplaat de soldeerpot bereikt. Terwijl operators vaak obsessief zijn over golfhoogte of verblijftijd, is de kritische parameter voor solderen van hoge massa de voorverwarmingsinweking.

Voor standaard SMT-componenten is een voorverwarming van 100°C aan de bovenkant voldoende. Voor een koperen blok is dat verwaarloosbaar. Je moet de kerntemperatuur van de component—de daadwerkelijke metalen massa—op zijn minst tot 110°C tot 120°C brengen voordat de soldeercyclus begint. Dit vermindert de “thermische schok” delta die de nozzle moet overbruggen. Als de component op 120°C zit, hoeft de soldeergolf hem slechts met 100°C te verhogen om natting te bereiken. Als de component op 80°C zit, is die delta 140°C—vaak een onoverbrugbare kloof binnen de paar seconden contacttijd die is toegestaan.

Dit bereiken vereist meer dan alleen het hoger zetten van de onderkantverwarmers. Standaard convectie-voorverwarmers dringen vaak niet snel genoeg door dikke meerlaagse printplaten om een bovenste busbar te verwarmen zonder het FR4 aan de onderkant te verbranden. De meest robuuste oplossing omvat meestal bovenste IR-voorverwarmers of uitgebreide inwekingzones die de warmte door de printplaat naar evenwicht laten gaan.

Raadpleeg deze temperaturen niet. IR-thermometers zijn nutteloos op glanzende koperen busbars vanwege emissiviteitsproblemen. De enige manier om uw voorverwarmingsstrategie te valideren is door een offerbord te boren, een K-type thermokoppel direct in de wand van de barrel of het componentlichaam te plaatsen en een profiler uit te voeren. Als de kerntemperatuur die 110°C+ niet bereikt, is het proces onstabiel.

De valstrik van pottemperatuur en verblijftijd

Bij een koude verbinding is de reflexreactie van de productiebeheer vaak "Draai de pottemperatuur omhoog." Dit is een destructieve misvatting.

Een soldeerpot op 320°C of 330°C laten draaien om slechte voorverwarming te compenseren is een recept voor latente fouten. Bij deze temperaturen versnelt de snelheid van koperoplossing agressief. U soldeert niet alleen de knie van het gat; u lost het op. De koperen pad en de barrel plating lekken in de soldeerbulk, waardoor het geleidende pad dunner wordt en uw soldeerpot wordt vervuild met hoge kopergehaltes. Dit verhoogt het vloeipunt van de legering en creëert korrelige, trage verbindingen.

Bovendien verbranden extreme temperaturen fluxvluchtige stoffen onmiddellijk. Tegen de tijd dat het soldeer het oppervlak daadwerkelijk moet natmaken, is de flux verkoold en inactief, wat leidt tot ont-natten en holtes.

De verblijftijd (contacttijd), niet de temperatuur, is de hefboom die u moet gebruiken. Voor verbindingen met een hoge massa heeft u een langere verblijftijd nodig—vaak in het bereik van 3 tot 6 seconden, afhankelijk van de diameter van de nozzle—om thermische overdracht mogelijk te maken. Dit is echter een gevaarlijke balans. Te kort en de barrel vult niet. Te lang en u loopt het risico het PCB-materiaal te delamineren of de pad uit te logen. Het venster is smal. Een stabiel proces kan een pot op 290°C draaien met een verblijftijd van 4 seconden, in plaats van een pot op 320°C met een verblijftijd van 2 seconden. Het eerste behoudt de metallurgie; het laatste vernietigt het.

Chemie en inertiseren

In selectief solderen met hoge betrouwbaarheid is stikstofinertie geen luxe toevoeging; het is een procesvereiste.

Wanneer u de verblijftijden verlengt om een zwaar onderdeel op te warmen, wordt de soldeergolf langer blootgesteld aan de atmosfeer. Zonder een stikstofdeken (meestal met een zuiverheid van 99,999%) ontwikkelt de nozzle snel oxiden en slaklagen. Een slakachtige nozzle levert slechte warmteoverdracht en onvoorspelbare golfhoogte. U kunt de machine perfect afstellen om 8:00 uur, maar om 10:00 uur is de nozzle verstopt met oxide-sludge en is de golfhoogte met 1 mm verschoven, wat open verbindingen veroorzaakt.

De keuze van flux is even kritisch. Voor borden met een hoge massa moet de flux de verlengde voorwarmcyclus overleven zonder activiteit te verliezen. Alcoholgebaseerde, laagvaste no-clean fluxen verbranden vaak te vroeg. Als u "vuil" of kleverige residuen ziet die niet drogen, of als de flux verkoolt voordat de golf het raakt, heeft u mogelijk een formulering met hogere vaste stoffen of een ander activatorpakket nodig. Maar wees voorzichtig—overschakelen naar een wateroplosbare flux voor betere activiteit introduceert een wasvereiste die veel selectieve lijnen niet aankunnen. Houd u aan een robuuste no-clean die is ontworpen voor profielen met hoge thermische massa en zorg ervoor dat de drop-jet fluxer is gekalibreerd om het precies daar toe te passen waar het nodig is, niet blindelings over het bord te spuiten.

Destructieve realiteitscheck

Zodra u de voorverwarming, verblijftijd en flux hebt afgestemd, hoe weet u dan dat het werkte? U kunt uw ogen niet vertrouwen. De enige validatie die telt is de dwarsdoorsnede.

Neem uw "gouden bord"—dat er perfect uitziet onder het ringlicht—en vernietig het. Pot het, polijst het en plaats het onder een microscoop van 50x. U zoekt naar intermetallische vorming (IMC) langs de gehele lengte van de barrelwand. U moet 100% gatvulling zien, niet slechts 75%. U moet controleren op "champagneholtes" nabij de componentenpin, die duiden op gevangen fluxvluchtige stoffen van een proces dat te heet te snel werd.

Als u uw verbindingen met hoge massa niet regelmatig dwarsdoorsnijdt, vliegt u blind. Een procesafwijking van 10°C in voorverwarming verandert mogelijk niet het externe uiterlijk van de verbinding, maar kan de barrelvulling met 50% verminderen.

De denkfout van nabewerking

Als een verbinding met hoge massa de inspectie niet doorstaat, is er een sterke verleiding om het met een handsoldeerbout te repareren. Voor zware koperen busbars en shunts is dit bijna altijd professionele nalatigheid.

Een menselijke operator met een soldeerbout kan niet betrouwbaar de thermische energie leveren die nodig is om een verbinding met hoge massa te herwerken zonder het lokale gebied te oververhitten en padlifting of barrelafscheiding te veroorzaken. De "touch-up" doet vaak niets meer dan het oppervlaktesoldeer opnieuw laten vloeien terwijl de interne barrel koud en hol blijft. Als de selectieve machine het niet correct kan solderen, kan een handbout het zeker niet. De focus moet volledig op de machinecapaciteit liggen. Als de machine faalt, is het bord waarschijnlijk afval. Stel het proces zo af dat het niet faalt.