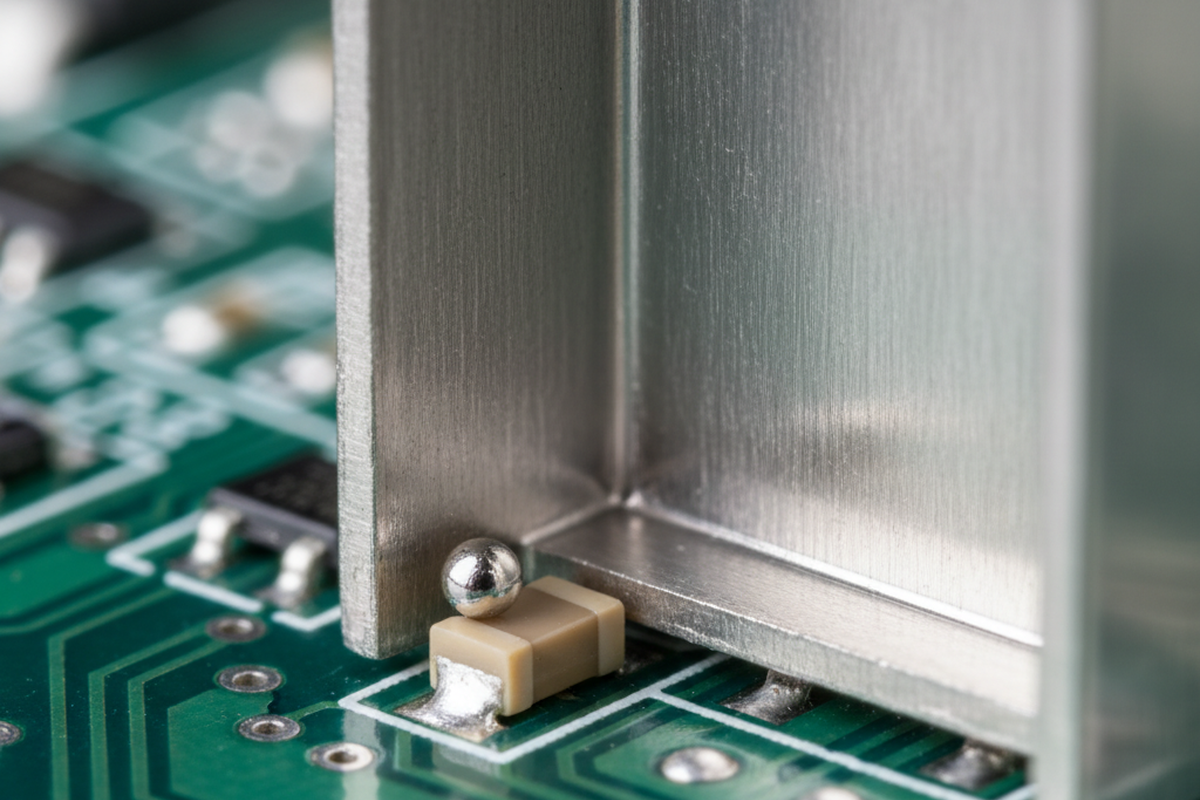

Het gevaarlijkste geluid in een RF-productielijn is het geluid dat je niet kunt horen boven het geluid van de pick-and-place machines: het microscopische gerammel van een soldeerbolletje, niet groter dan een zandkorrel, dat vrij rolt binnen een afgesloten RF-afscherming.

Op de productielijn slaagt deze unit voor elke elektrische test. De Low Noise Amplifier (LNA) functioneert perfect. De impedantie klopt. De printplaat wordt verzonden, geïnstalleerd in een telematica-unit of automotive radarmodule, en gaat de wereld in. Het lijkt een "perfecte" unit, tot het voertuig een kuil raakt of de temperatuur onder het vriespunt daalt. Dan verschuift dat kleine bolletje van tin-zilver-koper legering. Het klemt zich vast tussen een 0201 condensator en de afschermingswand, of overbrugt twee pinnen op een QFN. De module valt direct uit—of erger, hij begint spookachtig te functioneren.

Dit is geen theoretische faalmodus. Het is een mechanische onvermijdelijkheid als je proces afhankelijk is van standaard apertuurontwerpen voor afgeschermde gebieden. Het mechanisme is misleidend omdat het zelden onmiddellijk optreedt. Een los bolletje kan maandenlang onschadelijk in een "veilige" zone van het substraat zitten. Het heeft energie nodig om in een dodelijke positie te komen. Bij vibratietests kan het bolletje ronddansen zonder iets kort te sluiten. Maar in het veld creëert de combinatie van vibratie en thermische uitzetting een deterministisch pad naar falen. Het bolletje rolt niet alleen; het wordt geduwd.

Je zou kunnen aannemen dat een aanwezig bolletje onmiddellijk kortsluiting veroorzaakt of helemaal niet, maar dat vereenvoudigt de fysica binnen een afgesloten behuizing te veel. De omgeving onder een RF-afscherming is een aparte microklimaat waar de standaard regels van soldeeroppervlaktespanning en reinigingsvloeistofdynamica niet gelden. Behandel het gebied onder de afscherming als de rest van de printplaat, en je ontwerpt een tijdbom.

Het Thermische Pomppunt

Deze defecten pieken vaak na inzet in het veld—specifiek na winter/zomer cycli—vanwege de Coëfficiënt van Thermische Uitzetting (CTE) mismatch. Je hebt te maken met een laminaatplaat (FR4 of Rogers 4000-serie), een metalen afschermingsframe (vaak nikkel-zilver of tin-geplateerd staal), en de soldeerverbindingen die ze verbinden. Deze materialen zetten uit en krimpen met verschillende snelheden. Wanneer een voertuig van -40°C in een garage naar +125°C onder bedrijfsbelasting gaat, buigt het afschermingsframe. Het zet niet alleen uit naar buiten; het vervormt en buigt afhankelijk van de gestempelde geometrie.

Deze buiging creëert een pompwerking. Als een soldeerbolletje vastzit in het fluxresidu nabij het frame, werkt de herhaalde uitzetting en krimp als een slow-motion bezem. Het duwt het bolletje, cyclus na cyclus, naar het pad van de minste weerstand. In een dicht RF-layout leidt dat pad vaak direct onder een componentafstandhouder. We hebben dwarsdoorsneden gezien van geretourneerde units waar een soldeerbolletje niet alleen tegen een condensator rustte; de thermische beweging van de afschermingswand had het mechanisch eronder geduwd, waardoor het bolletje werd platgedrukt tot een platte geleidende shim die de aansluitingen kortsloot. Het falen was niet willekeurig; de assemblagefysica pompte het bolletje op zijn plaats.

Sommige betrouwbaarheidstechnici proberen dit op te lossen door alles te bevriezen met ondervulling of lijmstoffen. Ze gaan ervan uit dat als ze de componenten lijmen, de bolletjes niet kunnen bewegen. Dit is vaak een fout bij hoogfrequente RF-toepassingen. Het toevoegen van een lijmstof verandert de diëlektrische constante rond je afgestemde circuits, waardoor het filter of de versterker die je probeert te beschermen wordt afgestemd. Bovendien, tenzij de ondervulling perfect vrij van holtes is, kan de CTE-mismatch tussen de epoxy en de afscherming componenten van de pads trekken tijdens dezelfde thermische cycli die je probeert te overleven. Je kunt je niet uit een procesfout lijmen.

Uiteindelijk zal de fysica van thermische uitzetting altijd winnen van een los geleidende deeltje. Als het bolletje zich binnen de behuizing bevindt, nadert de faalkans 100% gegeven voldoende tijd. De enige geldige betrouwbaarheidsstrategie is ervoor zorgen dat het bolletje helemaal niet ontstaat.

De Inspectie-illusie

In de productie bestaat de hardnekkige mythe dat je kwaliteit in een product kunt inspecteren. Voor defecten onder de behuizing is dit objectief onjuist. Vertrouw niet op 2D röntgen of zelfs 5DX (3D röntgen) om deze bolletjes betrouwbaar te detecteren. Een röntgensysteem heeft moeite om te onderscheiden tussen een soldeerbolletje dat onschadelijk op de grondvlakte rust en een die aan de verticale wand van de afschermingsbehuizing vastzit. Beide lijken op donkere cirkels in het grijswaardenbeeld. Als je de drempels aanscherpt om elk potentieel bolletje te detecteren, stijgt je fout-positief percentage enorm en beginnen operators de machine te negeren. Als je ze versoepelt, verzend je defecten. De afscherming zelf is een Faraday-kooi voor licht en een verwarrend artefact voor röntgenstralen.

Wassen is even ineffectief. We zien vaak dat procesingenieurs de druk opvoeren op inline waterige reinigers, in de hoop de bolletjes eruit te blazen. Maar een gereflowd soldeerbolletje wordt vaak op zijn plaats gehouden door kleverig fluxresidu. Om het los te maken, is directe impact van de reinigingsvloeistof nodig, wat de RF-afscherming verhindert. De ventilatiegaten in een standaard afscherming zijn ontworpen voor thermische ventilatie, niet voor vloeistofdynamica. Hogedrukwasstralen kaatsen gewoon af op het deksel van de behuizing. Erger nog, het waswater kan de behuizing binnendringen, wat flux oplost, en vervolgens niet volledig wegstromen, waardoor een plas geleidende soep achterblijft die later uitdroogt tot dendritische groei. Je ruilt een harde kortsluiting in voor een zachte lekstroom.

Af en toe zie je een ontwerp waarbij snap-on shield clips worden gebruikt in plaats van een gesoldeerd frame. Het argument is dat je de printplaat kunt wassen en inspecteren voordat je de kap erop klikt. Hoewel dit het inspectieprobleem oplost, introduceert het RF-lekproblemen en vibratierisico's die gesoldeerde frames niet hebben. Als je RF-prestaties een gesoldeerd frame vereisen, moet je accepteren dat je het gebied eronder niet effectief kunt wassen of inspecteren. Je vliegt blind.

Het Apertuurdieet: Sjabloonontwerp als de Enige Oplossing

De hoofdoorzaak van soldeerparels onder een afscherming is bijna altijd een te grote hoeveelheid soldeerpasta. De oplossing ligt in het ontwerp van de stencilopening, specifiek op twee gebieden: de grote aardingspads van het afschermingsframe en de passieve componenten die erin genesteld zijn.

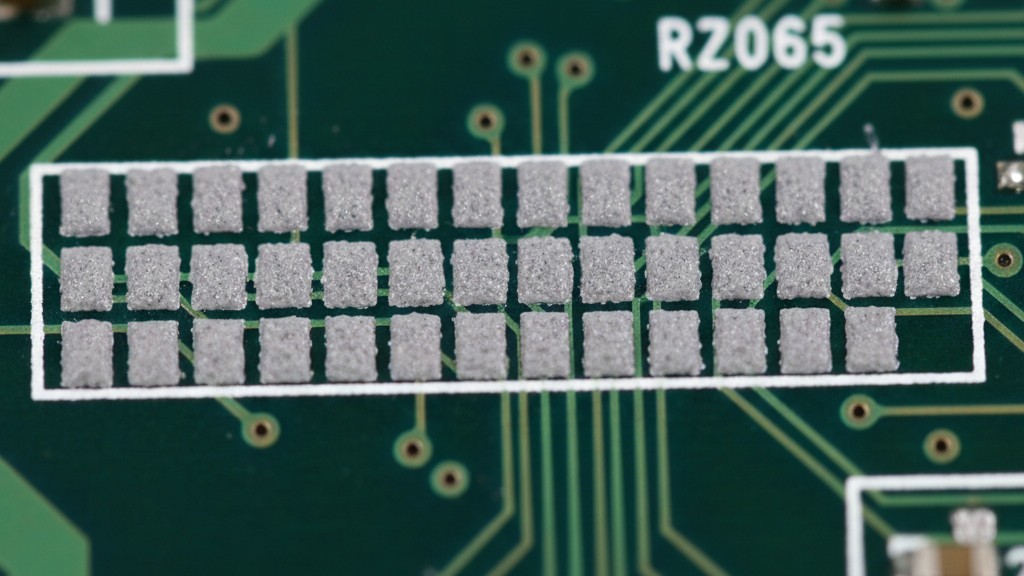

Wanneer je pasta op een grote aardingspad voor een afschermingsframe print, is een 1:1 opening van de stencil een ramp. Tijdens het reflowen zinkt het zware schild in het gesmolten soldeer. Het verplaatste soldeer moet ergens heen. Als het verticaal eruit wordt geperst, bevochtigt het de schildwand. Als het horizontaal eruit wordt geperst, vormt het satellieten—soldeerballetjes die loskomen van de hoofdsoldeernaad. Dit zijn je parels. Om dit te voorkomen, moet je de hoeveelheid pasta agressief verminderen. Print nooit 100% dekking op een aardingspad van een afscherming.

De industriestandaard aanpak is de “home-plate” of “window-pane” reductie. Je verdeelt de lange lineaire pad in kleinere segmenten, vaak met een totale dekking van 50% of 60%. Dit geeft de vluchtige stoffen in de flux een uitweg (uitgassen) zonder het soldeer te laten exploderen, en het biedt een bufferzone waar het verplaatste gesmolten soldeer in kan uitzetten zonder los te raken van de hoofdmassa. Als je parels ziet, moet je eerst de Gerber-bestanden ophalen en de reductie van de opening controleren. Als die boven 80% is, heb je je probleem gevonden.

De tweede oorzaak is de “mid-chip” parel, die zich vormt onder het lichaam van 0402 of 0201 chipcomponenten. Dit gebeurt wanneer de soldeerpasta die op de pads is gedrukt inzakt of wordt samengedrukt onder het componentlichaam tijdens plaatsing. Bij het reflowen trekt capillaire werking het soldeer naar het midden, waar het samenkomt in een verborgen parel. Onder een afscherming is dit fataal omdat de parel gevangen zit. De oplossing is hier het gebruik van de “home-plate” opening voor de componentpads zelf—het verwijderen van pasta aan de binnenrand van de pad om te voorkomen dat het onder het component stroomt.

Verwar echte soldeerparels niet met fluxresiduophoping. RF-engineers raken vaak in paniek bij het zien van VSWR-drift en geven “verontreiniging” de schuld. Fluxresidu is onvermijdelijk in een no-clean proces. Het verandert de diëlektrische eigenschappen licht, maar in tegenstelling tot een soldeerparel is het geen geleidende kortsluiting. Laat het team deze twee niet door elkaar halen. Je kunt een circuit afstemmen om rekening te houden met fluxresidu; je kunt het niet afstemmen om rekening te houden met een los metalen balletje.

Het doorvoeren van deze stencilwijzigingen is goedkoop. Een nieuwe stencil kost een paar honderd dollar. Het herwerken van duizend eenheden waarbij je een hete-luchtstation moet gebruiken om een gesoldeerd schild los te maken—waardoor de naburige componenten worden verhit en de PCB-pads beschadigd raken—kost tienduizenden. De rekensom is hard en simpel. Je betaalt voor het stencilontwerp, of je betaalt voor de afval.

De Meedogenloze Geometrie

Respecteer tenslotte de fysieke beperkingen van het assemblageproces tijdens de lay-outfase. Ontwerpers plaatsen vaak condensatoren of weerstanden binnen 0,2 mm van de schildwand om ruimte te besparen. Dit is wanpraktijk. Wanneer het afschermingsframe wordt geplaatst, kan elke kleine uitlijning- of scheefstand in de pick-and-place-machine ervoor zorgen dat het frame op de componentpad of de component zelf landt. Zelfs als het vrij blijft, creëert de nabijheid een “fluxval” waar capillaire krachten soldeer van de componentpad naar de schildwand kunnen trekken, waardoor een brug ontstaat.

Er is geen magisch reflow-profiel dat slechte geometrie oplost. Je kunt de soak-tijd aanpassen om de flux voorzichtig te activeren, en je kunt de piektemperatuur aanpassen om het inzinken te minimaliseren, maar dit zijn marginale verbeteringen. Als je stencil te veel pasta print, of je componenten te dicht bij het schild staan, zal de oppervlaktespanning parels creëren. De enige manier om een betrouwbaar RF-module te garanderen is het gewricht te beroven van overtollig soldeer en het proces ruimte te geven om te ademen.