Wanneer een ontwerpbestand in de engineeringwachtrij terechtkomt, kijken we niet eerst naar de routing of componentplaatsing. We kijken naar de Paste Mask-laag.

De meeste ontwerpers behandelen deze laag als een directe vertaling van de koperen pads: als er een pad op het bord is, zou er een opening van exact dezelfde grootte in de stencil moeten zijn. Deze 1:1 logica is netjes, ordelijk en mathematisch perfect in een CAD-omgeving. Het is ook de meest voorkomende oorzaak van assemblagefouten op moderne gemengde-technologieborden.

Het probleem? Een Gerber-bestand is een tweedimensionale kaart, maar een soldeerverbinding is een driedimensionaal volume. Op het moment dat we van het scherm overstappen naar de productievloer, hebben we te maken met vloeistofdynamica, oppervlaktespanning en de fysieke beperkingen van het duwen van metalen pasta door een stalen plaat.

Als we blindelings een stencil knippen op basis van de standaard “100% coverage” output van uw ECAD-software, garanderen we mislukkingen. Op een bord met zowel zware connectoren als fijne-pitch microchips, zorgt een uniforme aanpak ervoor dat de helft van het bord te veel pasta krijgt terwijl de andere helft tekortschiet. We passen uw stencilgegevens niet aan om het moeilijk te maken; we doen het omdat de natuurkunde dat vereist.

Soldeer is een volumprobleem

Vergeet “coverage”. We moeten denken in kubieke duizendsten.

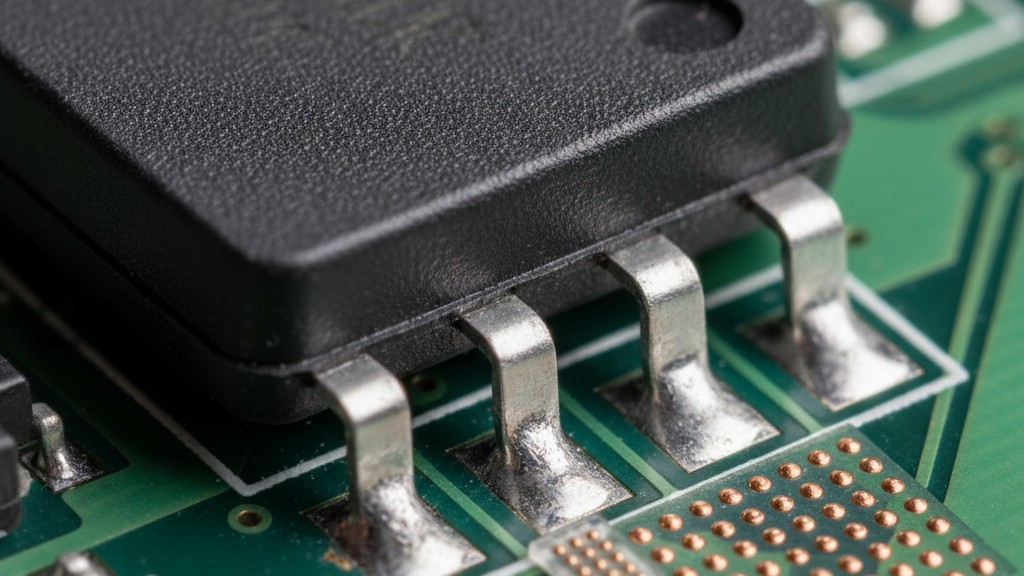

De mechanicale integriteit van een verbinding—vooral voor stroomonderdelen en connectoren—hangt volledig af van het volume van de resulterende metalen rand. Een standaard surface-mount pad kan er goed uitzien met een dikke depositie van 5mil pasta, maar een doorvoer-heaterset of een USB-C-connector is een ander soort beest.

Ontwerpers in paniek raken vaak wanneer een connector tijdens prototype-testen afbreekt, in de veronderstelling dat het onderdeel zelf defect is of dat de behuizing te zwak is. In werkelijkheid ligt het probleem bijna altijd aan de stencil-dikte. Een USB-C-connector heeft structurele poten die diep in het barrel van het PCB moeten worden verankerd. Als we een standaard 4mil of 5mil folie gebruiken ( typisch voor de meeste signaalborden), leveren we slechts een fractie van de benodigde soldeer om dat barrel te vullen. De pasta wordt op het oppervlak afgeprint, reflowt en verdwijnt in het gat, waardoor een zwakke, tekortschietende meniscus overblijft die bij de eerste inbouw breekt.

Om dit te verhelpen, moeten we het totale volume van het gat minus de pen berekenen, een -buffer voor fluxverbranding toevoegen, en de opening in de stencil reverse-engineeren om precies dat veel pasta te leveren. Vaak is de pad op het bord niet groot genoeg om dat veel natte pasta te bevatten. Dit dwingt ons tot overprinten—opzettelijk pasta op de soldeermasker printen zodat het tijdens reflow terugtrekt op de pad.

De vloer van het gebiedsverhouding

Terwijl grote onderdelen tekortschieten, hebben kleine onderdelen het tegenovergestelde probleem: ze weigeren los te laten. Hier wordt de regel ‘Area Ratio’ de harde vloer van de productiviteit.

Sjabloondruk is een strijd tussen twee krachten: de oppervlaktespanning van de pasta die aan de PCB-pad blijft plakken, en de wrijving van de pasta die zich aan de binnenwanden van de sjabloonopening hecht. Om de pasta succesvol los te laten, moet het gebied van de pad aanzienlijk groter zijn dan het gebied van de openingwanden.

De industrienorm (IPC-7525) stelt de gevaarzone in op een verhouding van 0,66. Als de verhouding onder deze waarde daalt (bijvoorbeeld voor een 0,4mm pitch BGA of een 01005 condensator), verstopt de pasta zich binnen de sjabloon in plaats van op het bord af te zetten. Je krijgt misschien één goede afdruk, misschien twee, en daarna verstoppen de openingen zich. De automatische optische inspectiemachine (AOI) zal onmiddellijk “onvoldoende soldeer” aangeven.

We kunnen proberen dit lichtjes te verbeteren met nano-coatings die het staal hydrofoob maken, waardoor de wanden van de opening effectief worden ingevet, maar dat is slechts een tijdelijke oplossing. Die coatings slijten na 10.000 cycli of agressieve onderwipes. De enige permanente technische oplossing is het veranderen van de geometrie: we maken de opening groter (met het risico op bridges) of maken de sjabloonfolie dunner om het wandoppervlak te verminderen.

Het conflict tussen het grote deel / kleine deel

Nu komen we bij het centrale conflict van de moderne elektronica-assemblage: het “Grote Onderdeel / Klein Onderdeel” probleem. Je hebt misschien een zware D2PAK-spanningregelaar die een berg soldeer nodig heeft om de warmte af te voeren, recht naast een 0,35mm pitch wafer-level package die een microscopische stofcoating van pasta nodig heeft om kortsluiting te voorkomen.

Als we een “standaard” 5mil sjabloonfolie gebruiken — de standaardkeuze voor 90%-aanvraagrechten die we zien — richten we één van deze componenten miskleed. De 5mil folie biedt voldoende volume voor de D2PAK, maar is te dik voor de kleine wafer-chip; de Aspect Ratio zal verkeerd zijn en de pasta zal niet loslaten. Als we overstappen op een 3mil folie om de kleine chip te accommoderen, wordt de D2PAK ondervoed, wat leidt tot holtes en thermische fouten.

Ontwerpers vragen vaak: “Waarom kun je de opening niet gewoon verkleinen voor het kleine onderdeel?” We kunnen dat doen, maar onthoud de Oppervlakteverhouding: het verkleinen van het openingsgebied terwijl de folie dik blijft, maakt de verhouding alleen maar slechter. Je kunt geen Z-as probleem oplossen met X-Y as aanpassingen.

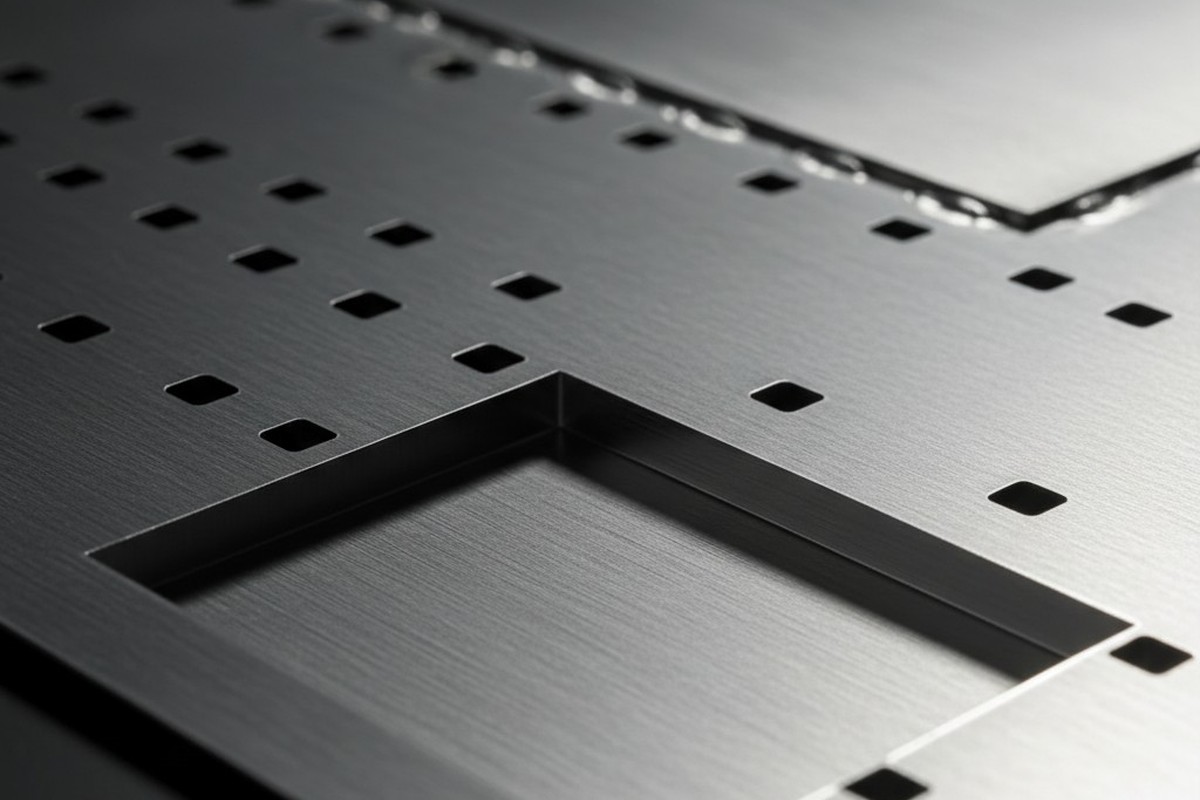

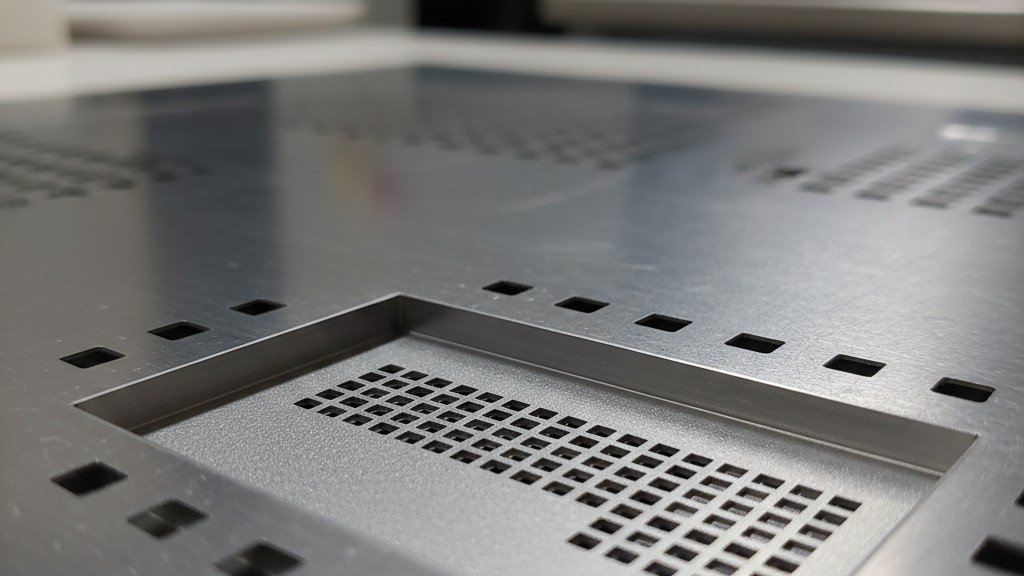

Engineering Topografie: De Step Stencil

We moeten de sjabloon minder als een plat vel behandelen en meer als een topografische kaart.

We gebruiken Stapprofielen om plaatselijke diktezones te creëren. Voor die D2PAK of USB-connector kunnen we de sjabloon ‘stappen’ door een dikker stuk staal (bijvoorbeeld 6mil of 8mil) in die specifieke zone te lassen. Voor de fijn-pitch BGA etsen we een ‘stap naar beneden’ in de opening, waardoor de dikte wordt verminderd tot 3,5mil of 3mil, alleen voor de footprint van dat onderdeel.

Dit is geen magie; het vereist nauwkeurige lay-out. De squeegeeschraper is flexibel, maar geen vloeistof. Het heeft overgangsruimte nodig — meestal 50 tot 100 mils — om de stap op of af te rijden zonder de pasta over te slaan of uit de gaten te scheppen. We moeten deze keep-out zones zorgvuldig in kaart brengen, zodat geen kritieke componenten op de helling van de stap blijven zitten. Wanneer het correct wordt gedaan, stelt het ons in staat om grote volumes pasta te printen voor power-onderdelen en delicate, hoge-definitie afzettingen voor micro-componenten in één enkele keer. Het verandert een bord dat ‘onbouwbaar’ is, in een bord dat op een 99%-opbrengst draait.

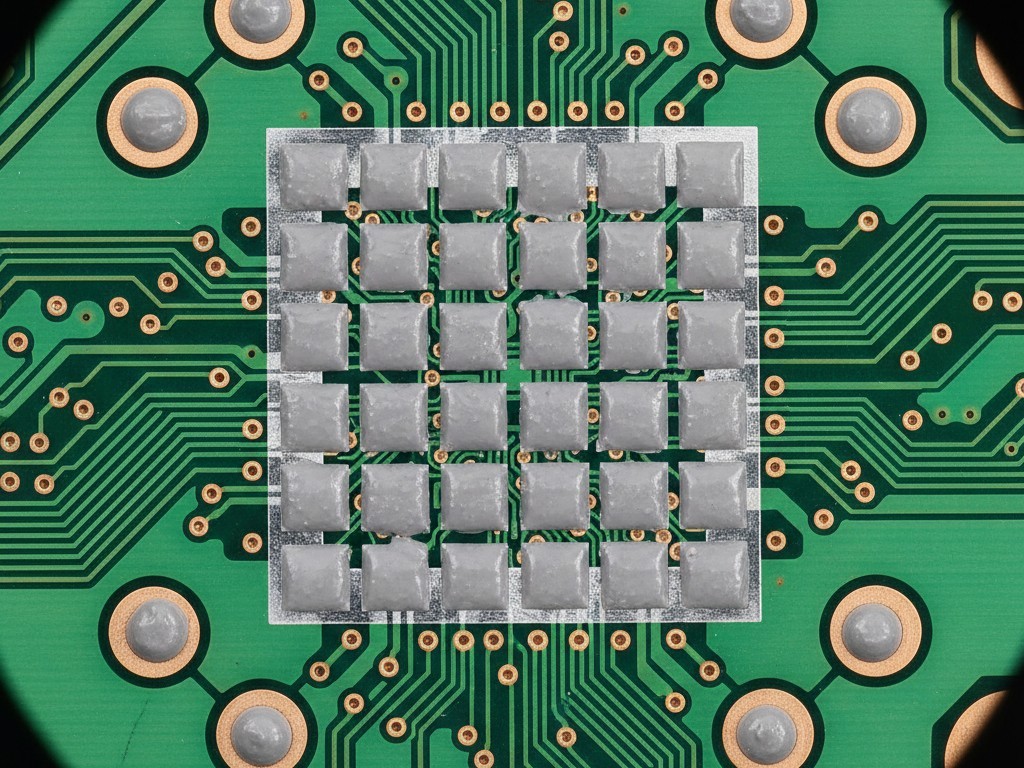

Raambrokken en uitgassing

Geometrische aanpassingen beperken zich niet tot dikte. We moeten ook het gedrag van de flux zelf bestrijden.

Onder grote thermische pads, zoals die op QFNs of power FETs, tekenen ontwerpers meestal een massief blok pasta dat overeenkomt met de koperdot. Als we dat printen, vangen we tijdens reflow een grote olieachtige stroom (fluxdrager) onder de chip. Wanneer de flux kookt, heeft het gas nergens naartoe te gaan, waardoor enorme holtes ontstaan—luchtbellen in de soldeerverbinding die de warmteoverdracht blokkeren.

Om dit te voorkomen, negeren we het massieve blok in de Gerber en passen een ‘raam’-reductie toe. We verdelen de grote vierkante opening in een raster van kleinere vierkanten, gescheiden door 10-15 mils brede stalen kanalen. Deze kanalen fungeren als snelwegen voor de uitgassende flux om te ontsnappen. Het klinkt contra-intuïtief voor stroomingenieurs die maximale warmteoverdracht willen, maar het printen... minder plakken (vaak 60-70% dekking in plaats van 100%) resulteert eigenlijk in meer metaal-tot-metaal contact omdat het de leegruimte wegneemt.

De economie van modificatie

Er is vaak terugslag over de kosten. Een standaard laser-gesneden sjabloon kost misschien tussen $150 en $200. Een meerlaagse stappen-sjabloon met nano-coating kan tussen $350 en $450 kosten. Inkoopteams bekijken dat artikel en vragen of we het gewoon kunnen “maken werken” met de standaardoptie.

Vergelijk dat met de kost van het alternatief.

Het opnieuw bewerken van een verbonden 0,4mm BGA is niet alleen moeilijk; het is vaak onmogelijk zonder het beschadigen van het bord of aangrenzende componenten. Het vervangen van een afgebroken connector op een afgewerkt apparaat kost vijftig keer de prijs van het ruwe onderdeel. De NRE-kosten (Non-Recurring Engineering) van een goede sjabloon zijn een eenmalige vergoeding. De kosten van het schrapen van soldeer van duizend borden omdat we hebben geprobeerd de fysica te tarten, zijn terugkerend, pijnlijk en volledig te voorkomen. We passen de gegevens aan omdat de kosten van het gelijk hebben de eerste keer altijd lager zijn dan de kosten van het later herstellen.