Het geluid is onmiskenbaar. Een scherpe knal, gevolgd door het slecht gevoel dat nog een bord naar de scraphop gaat. Het scheurde precies bij de bocht, met een stukje soldeermasker dat meewaaide en een gekarteld rand achterliet die nooit in zijn behuizing past. Dit is de kosten van PCB-panelisatie als een bijzaak behandelen — een laatste vinkje voor productie. Voor eenvoudige rechthoekige borden kan de goedkoopste methode voldoende zijn. Maar voor ontwerpen met onregelmatige contouren, strakke toleranties of brosbare substraten is jouw panelisatiestrategie geen kostenbesparende maatregel. Het is een cruciale verdediging voor de kwaliteit van je product en het budget van je project.

Bij Bester PCBA hebben we talloze ontwerpen gezien waarbij enkele centen besparen op panelisatie leidde tot duizenden dollars verlies door verspilling, herwerk en vertragingen. De standaardmethode van muizentanden gebruiken is een bot instrument in een proces dat chirurgische precisie vereist. Het kiezen van de juiste depaneleringsmethode is een fundamentele Design for Manufacturability-beslissing die je investering beschermt en verder gaat dan simpelweg breken met een kliksysteem, naar een meer technisch onderbouwde aanpak.

De Verborgen Aansprakelijkheid van Muizentanden: Wanneer de goedkope route je meer kost

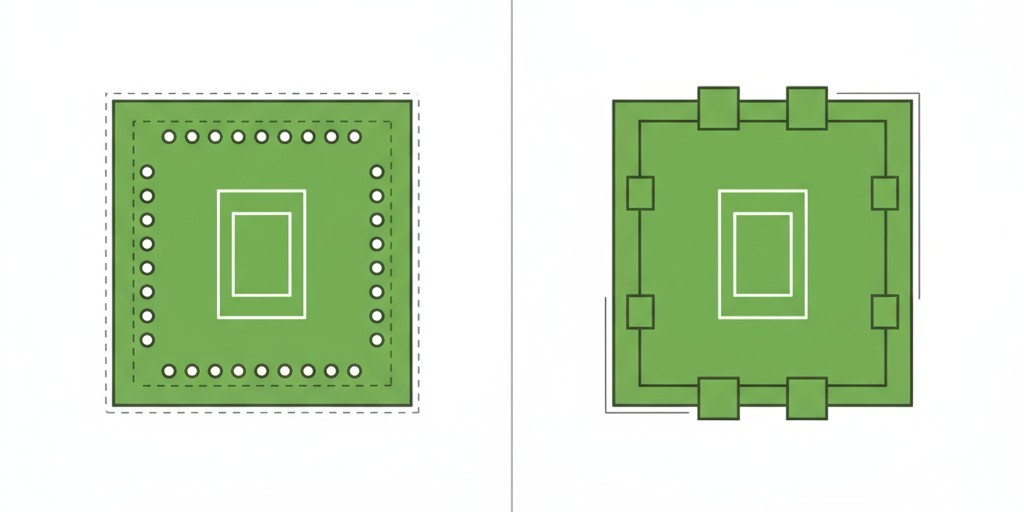

Muizentanden, de kleine clusters gaten die langs de rand van een bord zijn geboord, zijn de standaard in de industrie om een reden: ze zijn goedkoop en snel. Ze creëren een zwakke plek, waardoor een operator de borden van het paneel met brute kracht kan breken. Voor een recht geslepen, stevig FR-4 bord werkt dit voldoende. Het probleem begint wanneer deze logica wordt toegepast op borden die allesbehalve eenvoudig zijn.

De fysica van falen: Stressconcentratie op gebogen randen

Denk aan het scheuren van een getand papier. De kracht reist netjes langs de gestippelde lijn omdat de stress gelijkmatig wordt verdeeld over een rechte lijn. Een onregelmatige of gebogen omtrek doorbreekt dit principe. Wanneer je buigkracht op een boog toepast, volgt de stress niet langer de bedoelde route van de muizentanden. In plaats daarvan concentreert het zich op de scherpste punten van de curve of de hoeken van de afbreekgaten. Deze lokale stress overschrijdt de sterkte van het materiaal, veroorzaakt een breuk die afwijkt van het pad en scheurt in het bord, achterlatend een gekartelde, oncontroleerbare breuk.

Brosbare materialen en micro-cracks: Waarom ceramics en Rogers niet tegen de snap kunnen

Dit probleem wordt versterkt bij het werken met brosbare substraten. Materialen zoals ceramics, Rogers of zelfs heel dun FR-4 missen de ductiliteit van standaard glasvezel; ze kunnen niet buigen om de stress van het breken op te vangen. Wanneer ze worden blootgesteld aan de scherpe, lokale kracht van een muizentandseparatie, scheuren ze niet — ze verbrijzelen. Dit kan zich uiten als een catastrofale barst over het bord of, meer listig, als microscopische barsten in het substraat of de soldeerverbindingen van nabije componenten. Soldeermasker, een dunne en brosde coating, is vaak het eerste slachtoffer, dat afbladdert van de rand en de lange termijn betrouwbaarheid van het bord in gevaar brengt. Voor deze materialen is het gebruik van muizentanden geen weloverwogen risico; het is een garantie op toekomstige falen.

De pragmatische oplossing: ontwerpen met gerouteerde tabbladen en stressverlichting

Wanneer het risico op ongecontroleerde breuk onacceptabel is, moet je de 'breek'-mentaliteit volledig opgeven. De meer robuuste aanpak is gebruik te maken van gerouteerde breakout tabs. Deze methode houdt in dat je het volledige profiel van het bord routet, zodat het met een paar kleine, goed geplaatste tabs aan het paneelframe blijft hangen.

Tab versus Muizentand: Van breken naar gecontroleerde scheiding

Het conceptuele verschil is cruciaal. Bij mouse-bites is de hele rand van het bord een verzwakte perforatie die ontworpen is om gebroken te worden. Bij gerouteerde tabbladen is de rand van het bord een perfect afgewerkt, glad contour. De tabbladen zijn geen zwakke lijnen, maar kleine structurele ondersteuning die het bord tijdens de assemblage vasthouden. Depaneling is niet langer een breekhandeling, maar een gecontroleerd snij- of breekproces op een paar specifieke, technische locaties. Dit geeft de ontwerper volledige controle over waar de scheidingskracht wordt toegepast, waardoor de rest van het bord wordt beschermd tegen mechanische stress.

Essentiële Ontwerpregels voor Robuuste Breakout Tabs

Het simpelweg gebruiken van tabbladen is niet genoeg; ze moeten correct ontworpen worden. Bij Bester PCBA volgen we de meest betrouwbare ontwerpen die een paar kernprincipes volgen.

Tabplaatsing en verdeling: Verspreid tabbladen zo gelijkmatig mogelijk rond de rand van het bord voor stabiele ondersteuning tijdens de assemblage. Vermijd het groeperen ervan aan één zijde. Voor onregelmatige vormen plaats je tabbladen aan de extremiteiten om doorhangen of vibratie tijdens oppakken en plaatsen te voorkomen. De breedte van het tabblad is een afweging; wij adviseren 2 mm tot 5 mm. Te smal en het bord kan onveilig zijn; te breed en er is te veel kracht nodig om het te verwijderen.

Perf-Tabs voor Schaafbare Breuken: Voor de schoonste scheiding pleiten wij voor “perf-tabs” of “stempelgaatjes” tabs. Dit houdt in dat een reeks kleine, niet-galvaniseerde gaatjes (meestal 0,5 mm tot 0,8 mm) worden geboord in de basis van het tabblad. Deze perforaties werken als gelokaliseerde mouse-bites, waardoor de breuk plaatsvindt op het randgebied van het bord. Dit laat een veel kleinere en gladdere rest achter dan een massief tabblad en moet duidelijk worden gespecificeerd in uw fabricage tekeningen.

Wanneer precisie niet onderhandelbaar is: Het pleidooi voor laserdepaneling

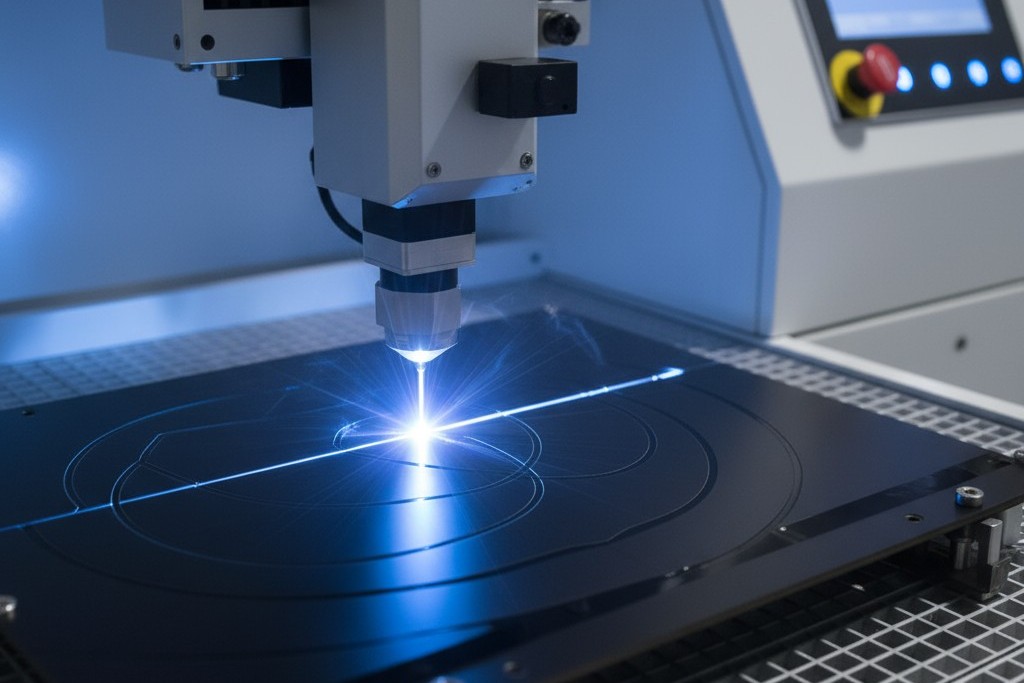

Voor de meest veeleisende toepassingen is zelfs de kleinste restant van een goed ontworpen perf-tab te veel. Wanneer randafwerking een kritische mechanische vereiste is, wanneer printplaten dicht op elkaar staan met gevoelige componenten, of wanneer het substraat bijzonder fragiel is, is de ultieme oplossing laser-ontmanteling.

Zero Stress, Perfecte Randen: Hoe Laser Cutters Je Ontwerp Bevrijden

Laser-depaneling is een contactloos proces. Het gebruikt een krachtig gefocust laserstraal om het substraatmateriaal langs de rand van het bord te ableren of te vaporizeren. Omdat er niets fysiek het bord raakt, is het proces volledig vrij van mechanische stress—geen buiging, geen torsie, geen schok overgedragen op componenten of hun soldeerverbindingen. De laser kan elke contour volgen met micron-nauwkeurigheid, waardoor een perfect glad, verzegeld rand zonder bramen of scheuren ontstaat. Dit maakt de ontwerper vrij, zodat componenten veel dichter bij de rand van het bord kunnen worden geplaatst dan elke mechanische methode zou toestaan.

De Keuze Maken: Gerouteerde Tabs vs. Laser Depaneling

De keuze tussen gerouteerde tabs en laser-depaneling hangt af van de specifieke behoeften van uw project. Terwijl gerouteerde tabs een aanzienlijke verbetering zijn ten opzichte van mouse-bites, biedt laser snijden ongeëvenaarde kwaliteit en precisie. We gebruiken het volgende raamwerk om onze klanten te begeleiden.

| Functie | Gerouteerde Tabs (met Perf-Gaatjes) | Laser Depaneling |

|---|---|---|

| Mechanische spanning | Laag | Zero |

| Randkwaliteit | Goed, met kleine restanten | Perfect, glad |

| Kenmerknabijheid | Goed (~3mm van de rand) | Uitstekend (~0,5mm van de rand) |

| Initiële kosten | Matig | Hoog |

| Materiaalondersteuning | Uitstekend voor de meeste materialen | Beste voor bros en flexibel |

Succes afdwingen: Kritieke DFM-regels voor tabgerouteerde panelen

De juiste methode kiezen is slechts de helft van de strijd. Om hoge opbrengsten te garanderen, moet die keuze ondersteund worden door rigoureuze ontwerpregels. Een geweldige paneellijsting kan worden tenietgedaan door een enkele verkeerd geplaatste component, en dit is waar productie-expertise van groot belang is.

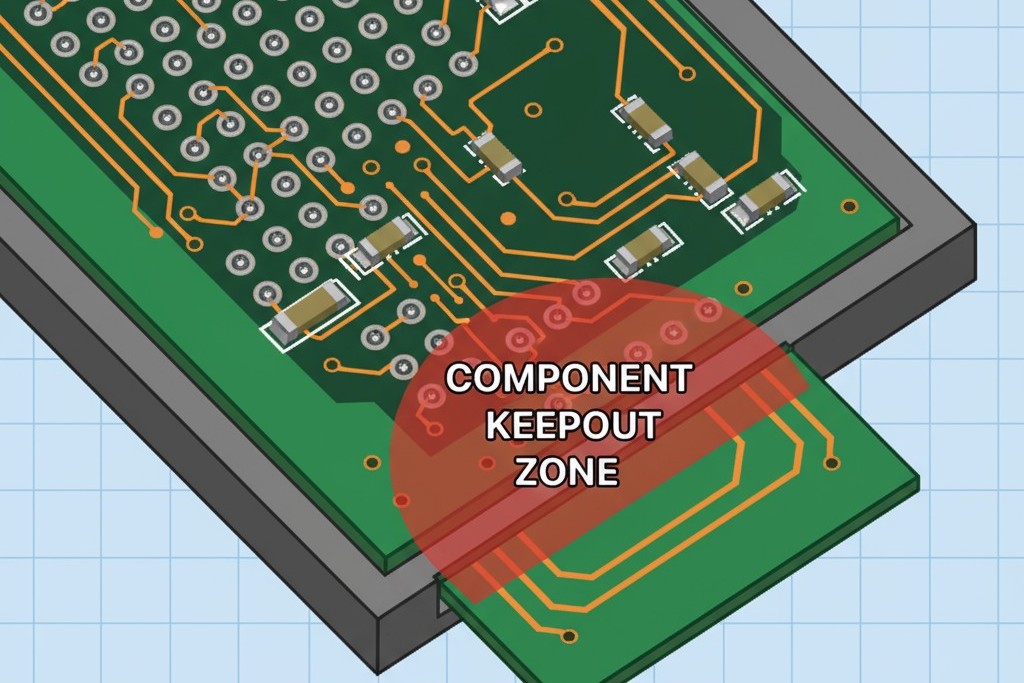

De Heiligheid van de Keepout: Bescherming van Componenten en Spooren

We beschouwen het gebied rond een uitbraakschot als heilige grond. Wanneer een schot wordt gebroken, buigt het. Zelfs lichte buiging kan spanning overdragen aan het omliggende bord, waardoor de soldeerverbindingen van een nabije condensator barsten of een delicate BGA breekt. Om deze reden zijn keepouts rond schotten geen suggestie; ze zijn een vereiste. We handhaven een strikte keepout-zone, meestal 3-5 mm vanaf het schot in het bord, waar geen componenten of kritieke sporen mogen zijn. Het negeren van deze regel is een uitnodiging voor intermittente fouten en veldfalen.

Afval zal de handhaving doen.

Hervorming van Fiducials: Bereiken van Uitlijning op Ongelijke Rijen

Standaard paneelontwerp gebruikt drie fiduciaalmarkers op de frame voor globale uitlijning, ervan uitgaande dat het een uniforme, herhalende patronen is. Onregelmatige PCB's worden vaak genest in niet-uniforme rijen om het paneelgebruik te maximaliseren. Hier zijn globale fiduciaals niet genoeg om een precieze uitlijning voor elke bord te garanderen. De oplossing is het gebruik van lokale fiduciaals. Door twee of drie kleine fiduciaals dichtbij elk bord of cluster te plaatsen, kan de assemblagemachine kleine rotatie- of positieverstoringen binnen het paneel corrigeren. Dit is cruciaal voor fijne-pitch componenten en een vereiste voor laser-depaneling.

De Bester PCBA-positie: Een yield-eerste aanpak voor panelisatie

De discussie over paneelisatie wordt te vaak gedomineerd door de initiële kosten—een gebrekkig perspectief. De werkelijke kosten van een paneelstrategieën worden niet gemeten op de fabricage-offerte, maar in de uiteindelijke opbrengst van goede, betrouwbare borden. Een goedkope methode die 10% afval produceert, is veel duurder dan een robuuste methode die geen afval oplevert.

Bij Bester PCBA is onze richtlijn ondubbelzinnig. We pleiten voor de paneelmethoden die de integriteit van uw ontwerp het beste beschermen. Voor onregelmatige contouren en bros materialen betekent dit het achterlaten van mouse-bites en het omarmen van de gecontroleerde engineering van gerouteerde tabs of de absolute precisie van lasercutting. Dit gaat niet over het upsellen van een service; het gaat over het beschermen van uw product.

Het gaat over manufacturing met intentie.