De druk om productontwikkelings-tijdlijnen te verkorten is meedogenloos, maar de gevolgen van vertraging waren nog nooit zo groot. Financieringsmijlpalen glippen weg, marktvensters sluiten, en concurrenten leveren als eerste. Voor hardware-teams is de gauntlet tussen een werkend prototype en een pilotproductie - een doolhof van afhankelijkheden, goedkeuringen en fabricatielogo's - meestal zestig tot negentig dagen. Snelheid heeft altijd gedaan, maar is dertig dagen een realistisch doel voor een complexe Printed Circuit Board Assembly (PCBA), of een aspiratieve fictie die teams op sleeptouw neemt tot mislukking?

Bij Bester PCBA weten we dat de dertig-dagen-rij mogelijk is, maar alleen als drie specifieke systemen parallel worden geoptimaliseerd en met precisie worden uitgevoerd. Het gaat niet om sneller werken of het inkorten van hoeken. Het gaat om het demontabel maken van de structurele vertragingen die eigen zijn aan traditionele workflows. Het verschil tussen een cyclus van dertig dagen en een cyclus van negentig dagen is niet de inspanning; het is de structuur van het proces zelf. Wanneer een ontwerpoverdracht schoon verloopt in de eerste ronde, wanneer fixtureloze testen de bottleneck van maatwerk tooling wegnemen, en wanneer feedback voor Design for Manufacturability (DFM) zich binnen uren sluit, wordt het volledige kritieke pad samengeperst. Faalt het op één van deze punten, dan cascaderen de tijdlijnen in de industrie-standaard sleur.

Dit is het operationele blauwdruk voor die dertig-dagen-uitvoering, een raamwerk gebouwd op mechanische realiteiten, niet op marketingbeloften. We zullen de ontwerp-overdracht bekijken die ambiguïteit voorkomt, de fixtureloze teststrategie die een multi-week vertraging wegneemt, en het DFM-protocol dat engineeringfeedback niet tot een knelpunt maakt. Voor teams die complexe, meerlaagse borden bouwen, is dit het draaiboek voor het verminderen van risico's bij een agressieve planning terwijl er toch een pilot-kwaliteit wordt gewaarborgd.

Waarom Thirty Days de uitzondering is, niet de regel

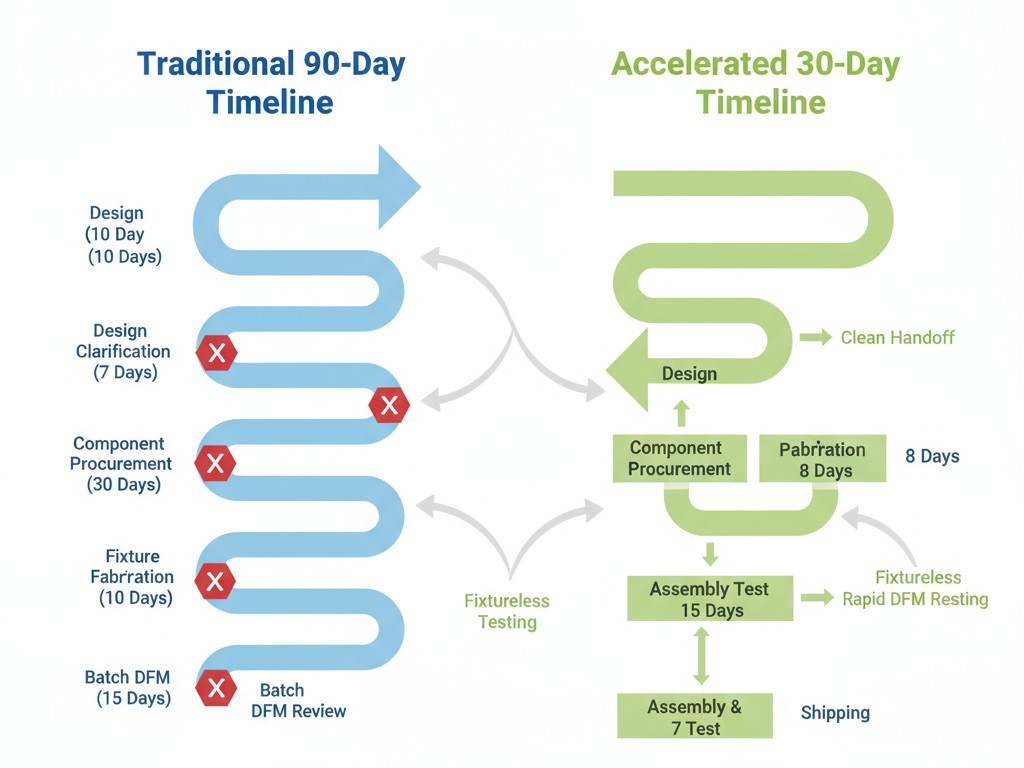

De gemiddelde doorlooptijd in de elektronica-productie tussen prototypegoedkeuring en pilot-klaar PCBA ligt tussen de zestig en negentig dagen. Dit komt niet doordat fabrikanten traag zijn; het komt doordat het proces is opgebouwd als een reeks opeenvolgende poorten, die elk vertraging introduceren. Onvolledige ontwerpdata zorgt voor duidelijkingsrondes die vijf dagen toevoegen voordat de fabricage überhaupt kan beginnen. Klantspecifieke testopstellingen, essentieel voor traditionele validatie, hebben levertijden van twee tot drie weken. DFM-feedback, behandeld als een batchproces in plaats van een voortdurende dialoog, kan een week of langer in beslag nemen.

Deze vertragingen stapelen zich op. Een vertraging van twee dagen in DFM-feedback verschuift de startdatum van de fabricatie, wat de levering van het bord vertraagt, wat de assemblage vertraagt, wat het testen vertraagt. Tegen de tijd dat de pilot-bouw klaar is, is de dertig-dagen-doelstelling opgerekt tot zeventig. Het probleem is niet één leverancier of processtap. Het is de opeenstapeling van kleine inefficiënties in een workflow waar elke fase afhankelijk is van de vorige. Op het kritieke pad bestaat er niet zoiets als een kleine vertraging.

Een cyclus van dertig dagen is daarentegen ontworpen voor nul speling. Het vereist dat elke overdracht schoon is, elk proces parallel wordt uitgevoerd en elke beslissing vooraf wordt opgelost. Daarom blijft het de uitzondering. De meeste organisaties missen de discipline om complete ontwerpdata bij de eerste poging te leveren. De meeste fabrikanten missen de engineeringcapaciteit voor dezelfde dag DFM-feedback. De meeste testworkflows zijn nog steeds gebouwd rondom fixtures die weken durende leidingen vereisen. De dertig-dagen-rij is niet onmogelijk; het is gewoon streng voor de standaard inefficiënties die langere tijdlijnen bedoeld zijn te absorberen.

De Kritieke Weg: Drie Poorten Die Je Tijdlijn Bepalen

Elk productieproces wordt beheerst door zijn kritieke pad — de reeks afhankelijke taken die de minimale mogelijke voltooiingstijd bepaalt. Een vertraging in elke taak op dit pad verlengt het hele project met dezelfde duur.

Voor een PCBA pilot-rij wordt het kritieke pad gecontroleerd door drie poorten: Ontwerp Overdracht Precisie, Renaissanceloze Testarchitectuur, en DFM Feedback Snelheid. Dit zijn geen onafhankelijke variabelen, maar onderling verbonden systemen. Het optimaliseren van alle drie maakt een gecomprimeerde tijdlijn haalbaar. Een precieze overdracht bepaalt wanneer de fabricage kan beginnen. Renaissanceloze testen bepalen wanneer borden kunnen worden gevalideerd zonder te wachten op gereedschap. Snelle DFM-feedback zorgt ervoor dat ontwerp risicovolle punten worden opgelost voordat ze herwerk of vertragingen veroorzaken. Samen vormen ze de ruggengraat van het sneltrajectproces.

1. Precisie bij Ontwerp Overdracht

De eerste poort is de volledigheid van het ontwerp pakket. Onvolledige gegevens zijn de grootste oorzaak van vermijdbare vertraging. Wanneer Gerber-bestanden lagen missen, een BOM (Bill of Materials) ontbreekt aan fabrikantonderdelenummers, of assemblage-tekeningen dubbelzinnig zijn, stopt het proces. Engineeringteams worden gedwongen in een lus van e-mails en verduidelijkingsgesprekken, waarbij elke cyclus minstens een dag duurt. In een tijdlijn van zestig dagen is dit een irritatie. In een tijdlijn van dertig dagen is dit fataal.

2. Renaissanceloze Testarchitectuur

De tweede poort is de methode voor het valideren van geassembleerde borden. Traditionele testfixtures in het circuit zijn aangepaste mechanische assemblages die verenbelaste probes uitlijnen naar testpunten. Ze zijn nauwkeurig, maar tegelijkertijd traag in productie, wat tot drie weken kan duren voor ontwerp, fabricage en debugging. Dit is een driedelige geserialiseerde verwerking die direct op het kritieke pad ligt. Renaissanceloze methoden, zoals vliegende probe of boundary scan, elimineren deze afhankelijkheid volledig door gebruik te maken van programmeerbare probes of ingebedde testlogica. Hoewel de doorvoer lager kan zijn, is de straf voor pilots van tien tot honderd eenheden verwaarloosbaar vergeleken met de weken die worden bespaard.

3. DFM Feedback Snelheid

De derde poort is de snelheid van de ontwerp-voor-fabricage analyse. Een grondige DFM-beoordeling vangt risico’s — onvoldoende clearances, soldeermaskerresten, slechte thermische ontwerpen — die de opbrengst of betrouwbaarheid kunnen ondermijnen. Wanneer DFM-feedback binnen enkele uren na overdracht van het ontwerp arriveert, worden correcties aangebracht voordat de fabricage begint. Wanneer het vijf dagen duurt, glijdt de hele tijdlijn die hoeveelheid weg. Als de feedback ontwerpwijzigingen vereist, wordt de vertraging nog groter.

Hoewel component-levertijden en complexiteit van het bord ook belangrijk zijn, zijn deze drie poorten de factoren die het meest direct worden gecontroleerd door procesontwerp. Bester PCBA heeft ze specifiek geoptimaliseerd om de dertig dagen op te schalen.

De Checklijst voor Ontwerp Overdracht: Definiëren van “Volledig”

“Compleet ontwerp pakket” is een veelgebruikte term, maar wordt zelden zo precies gedefinieerd dat er geen ambiguïteit is. Een volledig pakket is niet slechts een set bestanden; het is een garantie dat het fabricageteam direct met DFM en fabricageplanning kan beginnen, zonder één vraag te hoeven stellen. Gebrek aan volledigheid manifesteert zich altijd op voorspelbare manieren: ontbrekende boorbestanden, verouderde BOM’s, onverenigbare tekeningen. Elk ervan activeert een vraag, en elke vraag introduceert vertraging.

Onze definitie van volledigheid is een toestand van nul ambiguïteit, bereikt door vast te houden aan een strikte checklist georganiseerd rond fabricagegegevens, BOM-integriteit en assemblagedocumentatie.

Gerber-bestanden en fabricagegegevens

De Gerber-set moet alle lagen omvatten: koper, soldeerpad, druk- en pasta masker, elk correct benoemd. Het boorgatbestand moet alle gatmaten en platingsvereisten specificeren. De fabricage tekening moet de afmetingen van het bord, de laagopbouw, het materiaaltype (bijv. FR-4 of hoogfrequent laminate), kopergewichten en oppervlakteafwerking vastleggen. Voor borden met gecontroleerde impedantie moet de opbouw de dielectriciëndikte, doelimpedantiematen en de specifieke sporen die controle vereisen, definiëren. Onduidelijke fabricagegegevens veroorzaken meestal vertraging. Wanneer een fabrikant moet gokken, tikt de klok al.

Integriteit van de Materialenlijst

De BOM is de gezaghebbende lijst van elk onderdeel dat moet worden aangeschaft en Gemonteerd. Een volledige BOM moet referentieaanduidingen, hoeveelheid, naam van de fabrikant en — het belangrijkste — het volledige fabrikantenartikelnummer voor elk regelitem bevatten. Een BOM die “10k weerstanden 0402” vermeldt, is niet bruikbaar. Eén die “Yageo RC0402FR-0710KL” vermeldt, wel, omdat het een precies, koopbaar onderdeel specificieert.

Een incomplete BOM creëert twee faalmodi: inkoopvertragingen en montagefouten. Generieke onderdeel nummers forceren verduidelijking of riskante vervangingen. Onjuiste referentieaanduidingen tussen de BOM en Gerbers leiden tot verkeerd geplaatste onderdelen en herwerk. Bovendien strekt de integriteit zich uit tot beschikbaarheid. Een BOM is niet compleet als de helft van de onderdelen een levertijd van twaalf weken heeft. Validatie van de beschikbaarheid van componenten. voordat Overdracht is niet-onderhandelbaar.

Een checklist voor de BOM binnen dertig dagen omvat:

- Fabrikant partnummers voor alle onderdelen; geen generieke.

- Referentieaanduidingen die exact overeenkomen met Gerber- en assemblagebestanden.

- Validatie van de levertijd voor alle onderdelen.

- Alternatieve partnummers voor alle hoog-risico- of enkele leveranciers onderdelen.

- Duidelijke markering van door de klant aangeleverde onderdelen.

Montage Documentatie en Component Plaatsingsbestanden

Montagedocumentatie omvat de montage tekening, een componentplaatsings (of Centroid) bestand en eventuele speciale instructies. De montagetekening moet een visuele referentie zijn voor de locatie, oriëntatie en polariteit van elk onderdeel, gegenereerd vanuit de definitieve PCB-layout. Het plaatsingsbestand geeft de X-Y-coördinaten die de pick-and-place-machine gebruikt voor automatisering.

Speciale instructies omvatten niet-standaard processen: een connector die na de conformal coating gemonteerd moet worden, een hittegevoelig onderdeel dat een lagere reflowprofiel vereist, of een IC die moet worden gebakken vanwege vochtgevoeligheid. Deze details lijken voor het ontwerpteam duidelijk, maar zijn voor de montage technicus onzichtbaar. Complete documentatie elimineert interpretatie en houdt de productie op gang.

Fixtureloze Teststrategie: Het Wegnemen van de Bottleneck

Testen bevestigt dat een gemonteerd PCBA werkt voordat het naar de volgende fase gaat. Traditionele fabricage-werkstromen vertrouwen op op maat gemaakte test fixtures om fysieke toegang te bieden tot testpunten op het bord. Voor grootschalige productie wordt de investering in een aangepaste fixture gerechtvaardigd door de snelheid en herhaalbaarheid. Voor kleinschalige proefopstellingen is de fixture een knelpunt.

Waarom traditionele armaturen het dertig-dagen-model doorbreken

Een aangepaste testopstelling is een mechanische samenstelling die ontworpen, gefabricieerd en gevalideerd moet worden voordat testen kunnen beginnen. Dit meerdere weken durende proces omvat het analyseren van de lay-out, het maken van een opstellingsontwerp, het bewerken van de hardware en het debuggen van de uiteindelijke samenstelling. Voor een complexe kaart kan dit gemakkelijk drie weken duren.

Dit is een geserialiseerde afhankelijkheid. Assemblage kan niet doorgaan naar testen totdat de fixture klaar is. In een tijdlijn van zestig dagen is een doorlooptijd van drie weken voor de fixture beheersbaar. In een tijdlijn van dertig dagen neemt het de helft van de kalender in beslag, zonder ruimte voor fouten. De oplossing is een teststrategie zonder fixture, waardoor testen kan beginnen zodra de borden van de productielijn komen.

Flying Probe en Boundary Scan als Alternatieven

Flying probe Test systemen gebruiken twee of meer onafhankelijk aangestuurde probes die naar specifieke testpunten bewegen om elektrische metingen uit te voeren. De testvolgorde wordt rechtstreeks vanuit CAD-gegevens geprogrammeerd, dus er hoeft geen fysieke fixture te worden gebouwd. Opstarttijd wordt gemeten in uren, niet in weken. De afweging is de doorvoer; testen is sequentieel, dus het kost meer tijd per bord. Voor pilotbouw van tien tot vijftig eenheden is deze afweging buitengewoon gunstig. Een test van vijf minuten die een wachttijd van drie weken elimineert, is een gemakkelijke beslissing.

Boundary scan is een andere fixtureloze methode die ingebedde testlogica binnen IC's gebruikt die het IEEE 1149.1 (JTAG) standaard ondersteunen. Hiermee kan testapparatuur de staat van IC-pinnen controleren en waarnemen zonder fysiek contact, wat van onschatbare waarde is voor borden met high-density BGAs waar testpunten ontoegankelijk zijn. De beperking is dat het alleen werkt voor componenten met ingebouwde ondersteuning. Voor borden met gemengde componententypes wordt boundary scan vaak gecombineerd met flying probe om volledige dekking te bereiken.

Testdekking Afwegingen voor Pilotvolumes

Fixtureloze testen gaan niet zonder compromis. De testdekking kan lager zijn vergeleken met een volledige fixture met spijkers. Voor massaproductie, waar de kosten van een ontsnapte defect worden vermenigvuldigd met duizenden, is maximale dekking essentieel. Voor pilotvolumes, waarbij het primaire doel is het valideren van de functionaliteit van het ontwerp en het opsporen van grote assemblagefouten, is de dekking van fixtureloze methoden meestal voldoende. Het sleutel is een teststrategie te kiezen die balans vindt tussen dekking, tijdlijn en kosten voor de specifieke behoeften van het project, en niet automatisch de traditionele aanpak te volgen uit gewoonte.

DFM Reactietijden: De Feedbacklus Die Ertoe Doet

DFM-analyse laat fabricage-ingenieurs problemen opsporen die de yield, betrouwbaarheid of kosten kunnen schaden. Elke print krijgt een beoordeling. De enige vraag is of dat proactief gebeurt, als een gestructureerde feedbacklus voordat de productie begint, of reactief, als een reeks problemen die op de lijn worden ontdekt en vertragingen en afval veroorzaken. Het verschil bepaalt vaak of een tijdlijn dertig of zestig dagen bedraagt.

Wat DFM Vangt Voordat het Gemaakt Wordt

Een DFM-beoordeling signaleert ontwerpregels die technisch binnen specificaties vallen, maar geen ruimte voor procesvariatie laten, zoals een trace-breedte die overeenkomt met het absolute minimum van de fabrikant. De beoordeling zal een veiligere afmeting aanbevelen die niks kost maar de yield aanzienlijk verbetert. Het valideert de laagopbouw tegen impedantie-eisen en controleert op componentplaatsingen die gereedschap kunnen hinderen of reflowfouten zoals tombstoning veroorzaken.

De waarde van DFM is niet alleen het identificeren van problemen; het gaat erom ze te identificeren wanneer ze goedkoop en snel te repareren zijn. Een tractatiebreuk in DFM wordt binnen een uur verlegd. Dezelfde overtreding na fabricage betekent dat de borden worden afgevoerd en opnieuw begonnen, wat twee weken vertraging betekent. Daarom is de responsetijd van DFM op de kritieke route.

De Variabele voor Engineeringcapaciteit

De responsetijd van DFM is niet alleen afhankelijk van de ontwerpcomplexiteit; het hangt af van beschikbare engineeringcapaciteit. Een simpele print kan in uren worden beoordeeld door een ervaren engineer, maar het duurt nog dagen als die engineer achterloopt.

Bij Bester PCBA structureren we onze engineeringcapaciteit om dezelfde dag of de volgende dag DFM-feedback te geven voor sneltijdprojecten. Dit is een bewuste operationele keuze, die een groter engineeringteam en disciplinaire prioritering vereist. Het is een investering in snelheid en een belangrijke factor voor de verkorte tijdlijn.

Hoe snel handelen op DFM-feedback

De snelheid waarmee een ontwerpteam reageert op DFM-feedback bepaalt wanneer het bord wordt overgebracht naar productie. De meest effectieve aanpak is om DFM als een synchroon proces te behandelen. Wanneer het ontwerp wordt overgedragen, moet het team klaar zijn voor snelle iteraties. Voor kritieke borden raden we een live beoordelingssessie aan waarin productiemedewerkers en ontwerpers in realtime problemen oplossen.

Iteratie is de vijand van de dertig-dagen planning. Elke lus voegt dagen toe. De beste manier om dit te minimaliseren is door vanaf het begin een schoon, produceerbaar ontwerp te leveren, wat terugkomt op de overdracht-checklist. Een schoon ontwerp leidt tot minimale DFM-feedback, en de lus sluit snel.

Complexiteit van het Bord en de Haalbaarheidsgrens

De dertig-dagen planning is haalbaar voor een breed scala aan kaarten, maar niet voor allemaal. Complexiteit is de belangrijkste variabele die de haalbaarheid bepaalt. Een eenvoudige tweelagige kaart kan in dagen worden voltooid. Een twaalf-lagen rigid-flex kaart met blind- en buried vias, impedantie-gestuurde paren en 0,4 mm pitch BGAs vereist langere fabricagecycli en intensievere assemblage, waardoor de planning wordt uitgerekt.

- Laag aantal is de meest voor de hand liggende factor. Een vierlagige kaart kost drie tot vijf dagen om te fabriceren; een twaalf-lagen kaart met blind-via's kan tien tot twaalf dagen duren. Voor kaarten met meer dan acht lagen wordt de dertig-dagen termijn aanzienlijk strakker.

- Componentendichtheid en type pakketten beïnvloeden ook de haalbaarheid. Een kaart met passieve componenten van 01005 en 0,4 mm pitch BGAs vereist strakkere procescontrole tijdens reflow en verhoogt het risico op defecten die herwerking vereisen.

- Impedantie controle voegt fabricagecomplexiteit en DFM-risico toe. Het vereist nauwkeurige materiaaldikte en validatie, en als de impedantie uit de specificatie ligt, moeten de kaarten worden afgevoerd en opnieuw gefabriceerd.

Het doel is niet om complexe ontwerpen te ontmoedigen, maar om realistische verwachtingen te scheppen. Voor een zes-laags kaart met standaard componenten is een dertig-dagen tempo conservatief. Voor een tien-laags kaart met dichte BGAs en strakke impedantiebandbreuken is het haalbaar, maar vereist het feilloze uitvoering met geen enkele marge voor fouten.

Het Uitvoeren van de Dertig-Dagen Ramp: Een Geïntegreerd Kader

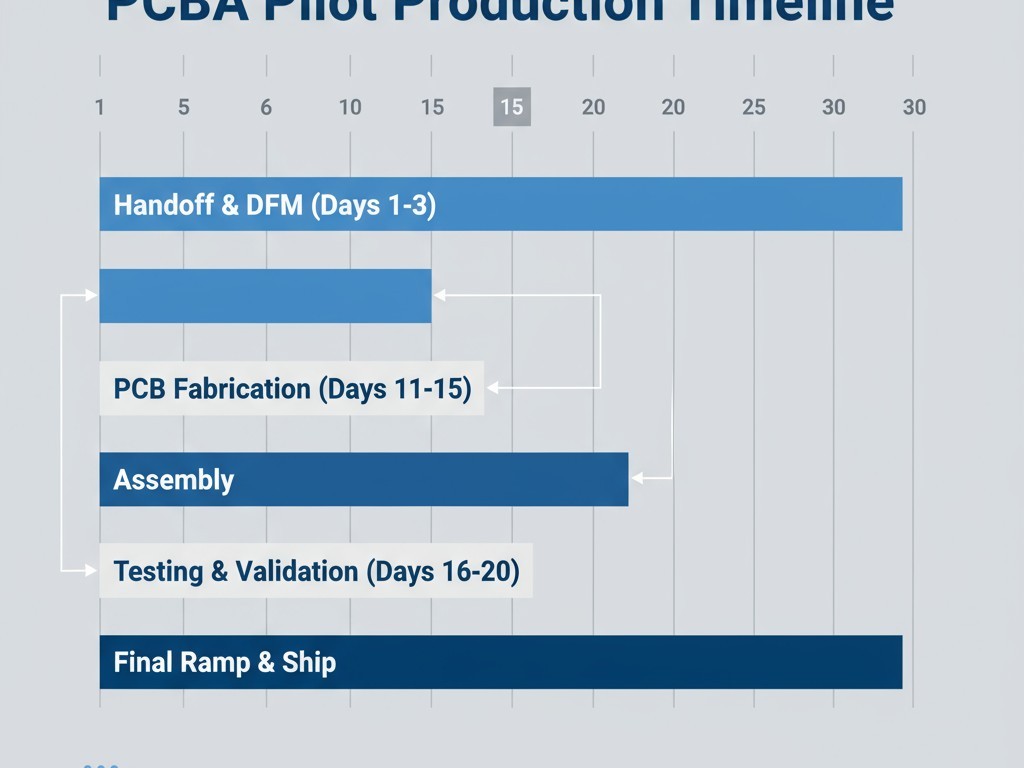

De dertig-dagen planning is een strak gechoreografeerde sequence. Dit raamwerk schetst een realistische dag-voor-dag voortgang voor een complexe zes- tot acht-laags kaart met een pilot-aantal van twintig tot vijftig eenheden.

Dagen 1–3: Overdracht en DFM Op dag één arriveert het volledige ontwerp pakket. De DFM-beoordeling begint onmiddellijk. Tegen het einde van dag twee wordt feedback geleverd. Op dag drie dient het ontwerpteam de gecorrigeerde bestanden in, en de kaart is klaar voor fabricage. Deze fase bewijst de waarde van de overdracht-checklist; een onvolledig pakket kan deze fase tot een week rekken, wat de planning onmiddellijk ondermijnt.

Dagen 4–10: PCB-fabricage Fabricage begint op dag vier. Voor een zes-laags kaart omvat dit beeldvorming, laminaat, boren, galvaniseren en afwerking. Dit deel van de planning is het minst compressibel, omdat het wordt bepaald door fysieke processen. Nudem kaarten worden op dag tien verzonden naar de assemblagefaciliteit.

Dagen 11–15: Assemblage Componentkitting en stansfabricage vinden plaats op dag elf. Solderpriemdruk, pick-and-place en reflow duren de volgende twee dagen, gevolgd door eventuele handmatige assemblage. Inspectie wordt voltooid op dag vijftien. Het grootste risico hier is de beschikbaarheid van componenten, daarom is validatie van de doorlooptijd tijdens de overdracht non-negotiable.

Dagen 16–20: Testen en validatie Fixture-loos testen begint op dag zestien, zodra de borden beschikbaar zijn. Assemblagefouten worden geïdentificeerd en herwerkt in de komende dagen. Omdat geen maatwerkfixture nodig is, begint deze fase onmiddellijk na de assemblage. Bij traditionele fixtures zou het testen pas beginnen op dag vijfentwintig of later.

Dagen 21–30: Pilot-snelloop en definitieve validatie Tegen dag eenentwintig zijn de eerste borden getest en is het assemblageproces verfijnd. De resterende pilot-eenheden worden gebouwd, getest en gevalideerd. Definitieve inspectie, verpakking en verzending vinden plaats op dag dertig. Het productteam heeft nu functionele pilot-eenheden in handen, na het besparen van drie weken in vergelijking met een traditionele cyclus.

De kritieke afhankelijkheden zijn duidelijk. DFM moet voor dag drie sluiten. Fabricage moet voor dag tien klaar zijn. Fixture-loos testen moet voor dag zestien beginnen. Elke poort maakt de volgende mogelijk. Wanneer alle drie de systemen geoptimaliseerd zijn, is de dertig-dagen-tijdlijn geen stretchdoel. Het is het natuurlijke resultaat van een goed ontworpen proces.