Het defect is bijna altijd zichtbaar als je weet wanneer je moet kijken, maar de meeste procesingenieurs kijken op het verkeerde moment. Je loopt de lijn af, controleert de printer, en ziet een scherp, vierkant deposit op de pads. De definitie is scherp. Het volume is correct. De SPI (Solder Paste Inspection) machine geeft het groen licht. Toch, twintig minuten later, nadat dezelfde print over de transportband is gegaan en de reflow oven heeft verlaten, sta je te staren naar een gebridged QFN of een enorme holte onder een power FET.

Het onmiddellijke instinct is de reflowprofiel of het stencilopeningontwerp de schuld te geven, maar het misdrijf gebeurde niet in de oven. Het gebeurde in de tien minuten dat de print wachtte op de transportband.

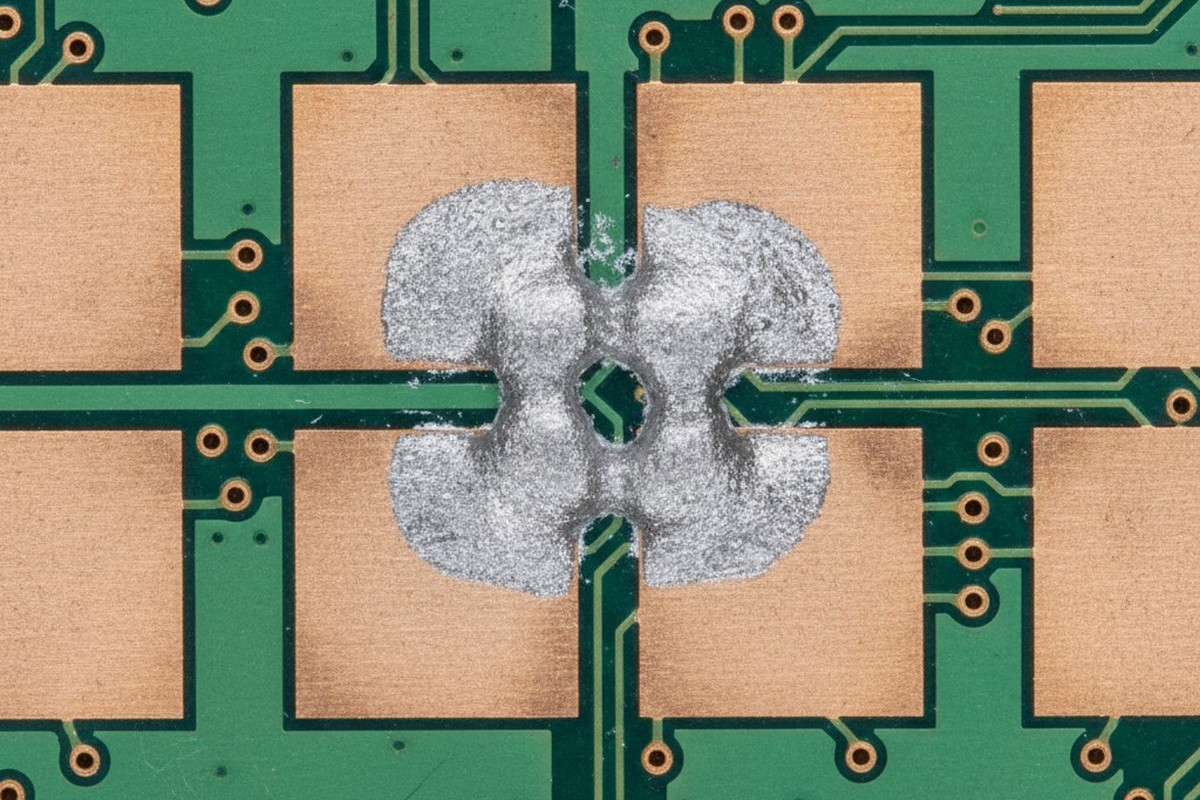

We noemen dit “cold slump”, de stille killer van First Pass Yield (FPY). Technisch een vloeistof, begint soldeerpasta te ontspannen en zich te verspreiden onder haar eigen gewicht voordat ze warmte ziet. In een perfect laboratoriumomgeving is dit effect minimaal. Maar in een echte fabriek — waar vochtigheid fluctueert en de airconditioning worstelt tegen de hitte van de reflowovens — verandert cold slump scherpe baksteenachtige deposits in amorfe klonten die hun buren raken. Tegen de tijd dat de print de voorverwarmzone binnenkomt, is de brug al gevormd. Geen enkele profielaanpassing zal twee pads scheiden die al samengevoegd zijn. De hitte is niet het probleem. De fysica van de pasta die op kamertemperatuur zit, is dat wel.

De Fysica van de Instorting

Om te begrijpen waarom pasta faalt terwijl er niets gebeurt, moet je naar het materiaal zelf kijken. Soldeerpasta is geen eenvoudige lijm. Het is een dichte suspensie van metalen bollen (poeder) die drijven in een chemisch vehicle (flux). De magie van het printen berust op thixotrofie. Wanneer de squeegee de pasta over het stencil duwt, verlaagt de shear-kracht de viscositeit van de pasta, waardoor deze als vloeistof in de opening vloeit. Op het moment dat de squeegee passeert en het stencil omhoog gaat, stopt die shear-kracht. Idealiter zou de pasta onmiddellijk haar hoge viscositeit moeten herstellen en in die perfecte bakstenen vorm “bevriezen”.

Maar herstel is nooit onmiddellijk en nooit permanent. Het flux-vehicle vecht voortdurend tegen zwaartekracht en oppervlaktespanning. Als de viscositeit niet snel genoeg herstelt, trekken de zware metalen-deeltjes — onthoud, dit is meestal tin en zilver — de flux naar buiten. Dit is de slump: een trage instorting. Op een 0,5mm pitch QFP of een strakke QFN-thermische pad heb je slechts een paar duizendsten van een millimeter wig. Als de pasta slechts 10% inzakt, verdwijnt die wig.

Ingenieurs proberen dit vaak te bestrijden door het herontwerpen van het stencil. Ze vragen om “home plate” of “ inverted home plate” openingen om het volume van de pasta te verminderen, hopend dat minder pasta minder spreiding betekent. Dit is een engineeringplastiek op een natuurkundeprobleem. Het verminderen van het volume geeft je minder soldeer om de verbinding te vormen, wat kan leiden tot starving-outs of zwakke mechanische verbindingen, en het lost het kernprobleem niet op. Als de rheologie van de pasta gebroken is, zal een kleinere depositie nog steeds inzinken; het duurt gewoon iets langer.

De Hogerogisch Bedreiging

De primaire oorzaak van deze viscositeitsafbraak is meestal niet de formulering van de pasta zelf — moderne SAC305 Type 4 pasta's zijn chemisch robuust. Het is een onzichtbaar ingrediënt: water. Flux-chemistrieën zijn van nature hygroscopisch. Ze absorberen vocht uit de lucht als een spons. Wanneer je een pot open laat staan of een hoop pasta op het stencil hebt, trekt het actief watermoleculen uit de fabriek lucht.

Dit geabsorbeerde water vernietigt de delicate chemische balans van de flux. Het fungeert als een verdunner, waardoor de viscositeit drastisch daalt en de inzinkweerstand wordt geruïneerd. Je ziet het misschien niet met het blote oog, maar een rheometer zou de afschietspanning zien dalen. Als de relatieve vochtigheid op je fabriekvloer 70% is — omdat het een regenachtige dinsdag is en de faciliteitsmanager probeert te besparen op klimaatbeheersing — dan degradeert je pasta exponentieel sneller dan in de datasheet wordt beweerd.

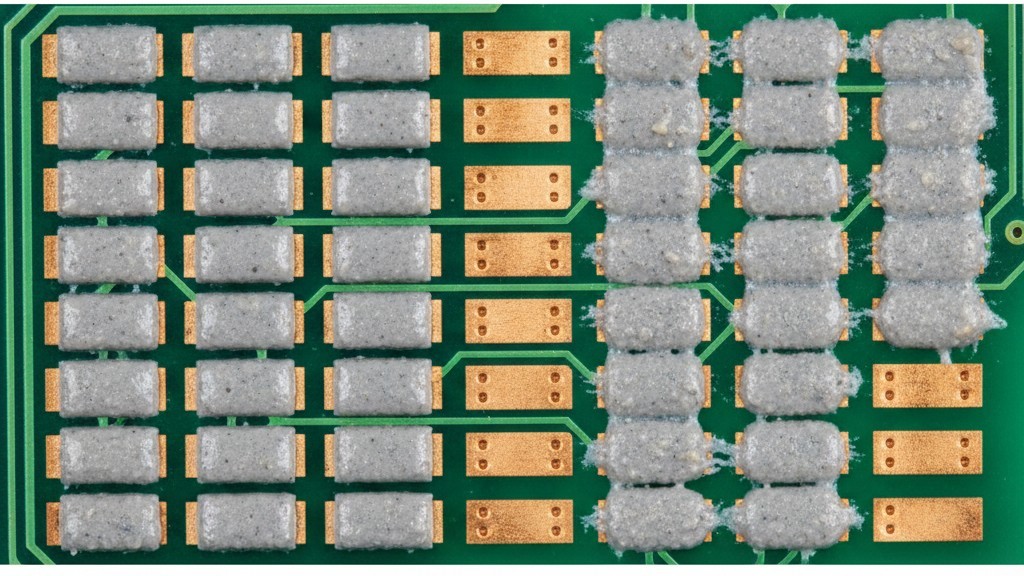

De gevolgen gaan verder dan alleen bridging. Dat water blijft niet alleen zitten; het kookt. Wanneer de print de reflow-oven raakt, verandert het water dat in de pasta opgesloten zit onmiddellijk in stoom. Deze micro-explosie blaast het soldeerpoeder uit elkaar. Als je op zoek bent naar intermitterende “soldeerballing” of “mid-chip beads” — die kleine metalen bollen die aan de zijkant van een condensator vastzitten — stop dan met kijken naar je reflowprofilering ramp rate. Je kookt waarschijnlijk water. De stoom creëert holtes binnenin de verbinding en spuit soldeerballetjes buiten de verbinding. Je vecht tegen een vochtprobleem dat zich voordoet als een thermisch probleem.

De Koude Ketting Gebroken

De meest flagrante handhavingsfout gebeurt echter voordat de pasta zelfs de printer bereikt. Het gebeurt tijdens de overgang van opslag naar de lijn. Soldeerpasta is bederfelijk. Het wordt bewaard bij 4°C om de chemische reactie tussen de flux en het poeder te onderbreken. Als die reactie doorgaat, raakt de flux op voordat de pasta wordt gebruikt. Maar koude opslag creëert een val.

Overweeg de tijdlijn van een “slecht partij”. De logboeken tonen aan dat de pasta om 7:00 uur uit de koelkast is gehaald voor de start van de dienst. Het defect—massieve bruggen en holtes—begint zich rond 9:00 uur te vertonen. De operator beweert dat hij de procedure heeft gevolgd. Maar als je goed kijkt naar de “pasta uit” log, zou je kunnen ontdekken dat de pot meteen werd geopend. Wanneer je een pot van 4°C in een kamer van 25°C met 60% vochtigheid opent, vormt zich onmiddellijk condens op het koele oppervlak van de pasta. Denk aan een koud biertje dat zweet op een patio—hetzelfde natuurkundige principe. Die condens is puur water, en je hebt dat er rechtstreeks in je chemie gemengd.

De opslagapparatuur zelf is vaak schuld. Het is gebruikelijk dat een fabriek die miljoenen dollars kostende SMT-lijnen runt, vertrouwt op een mini-koelkast van een $90 dorm-room om voorraden van vijftigduizend dollar op te slaan. Deze consumententoestellen hebben vreselijke thermische hysterese. Ze cycleren hevig, sometimes de pasta bevriest (wat de flux-suspensie permanent beschadigt) en soms laat het ze oplopen tot 15°C. Als de pasta bevriest, scheidt de flux zich af. Geen enkele manier van mengen zal het oplossen. Als je afscheiding of “korst” ziet op een nieuwe pot, controleer dan de koelkast, niet de leverancier.

Een algemeen heersende mythe suggereert dat je pasta snel kunt temperen door het op een verwarming te plaatsen of krachtig te mengen. Dit is onwaar. De enige veilige manier om pasta te temperen is door het uit de koelkast te halen en, afgesloten, op kamertemperatuur te laten rusten gedurende minstens vier tot acht uur. Als je niet van tevoren hebt gepland en je hebt pasta nodig nu, je hebt geen geluk. Vroegtijdig de seal breken garandeert vochtopname.

Krapen op de Onderkant

De uiteindelijke vijand van de opbrengst is misplaced zuinigheid. Soldeerpasta is duur, vaak honderden dollars per kilogram. Dit leidt managers en operators ertoe het te behandelen als vloeibaar goud, en elke gram te willen besparen. Je ziet operators de gedroogde, korstige pasta wegscrapen van de uiterste randen van de streephandel en het weer in de pot doen, of mengen met verse pasta.

Deze “schraper’s economie” is wiskundig ruinueus. Die gebruikte pasta is uren aan de lucht blootgesteld. De flux is uitgeput, de viscositeit is laag. Het heeft vocht en oxidatie opgenomen. Door het terug te mengen, besmet je het verse materiaal. Overweeg de verhouding: 50 gram verspilde pasta kost misschien drie dollar. Een enkele herwerkte BGA-bord kost vijftig dollar aan technici-tijd, plus het risico van het afkeuren van de hele PCB. Als je drie dollar bespaart om fifty dollar te riskeren, ben je niet aan het besparen.

Evenzo is er constante druk om de houdbaarheid te verlengen. “Het is vorige week over de datum, kunnen we het nog gebruiken?” Het antwoord zou altijd nee moeten zijn. De chemische achteruitgang van de flux is geen suggestie; het is een realiteit. Het risico op holle ruimtes en open verbindingen neemt dagelijks toe na de vervaldatum. Als je deze vraag stelt, is jouw voorraadbeheer het probleem, niet de vervaldatum.

Discipline is de Fix

De oplossing voor koude slumping en “mysterie” defecten is zelden een nieuw, duur legering of een nanogecoate sjabloon. Het is saaie, rigoureuze discipline. Het is het kopen van een $20 thermometer en hygrometer en deze recht naast de printer plaatsen. Het is het handhaven van een strikte “Niet Openen” tijd voor pasta die uit koude opslag is gehaald. Het is het versterken van operators in het weggooien van pasta die te lang op de sjabloon heeft gelegen, in plaats van proberen het te redden.

Procescontrole wint van materiaalkunde. Je kunt de duurste, slonkeresistente Type 5 pasta ter wereld gebruiken, maar als je het behandelt als vuil—als je het nat laat worden, bevriest, of 24 uur buiten laat staan—zal het falen. Omgekeerd kan een gedisciplineerde lijn standaard SAC305 gebruiken in een gecontroleerde omgeving en bijna nul defectpercentages behalen. De pasta werkt meestal. Zorg dat de omgeving dat toestaat.