De duurste stilte in een engineeringlab is het geluid van een "verstevigde" printplaat die faalt bij een thermische schoktest. Je hebt waarschijnlijk de nasleep gezien: een robuuste controller, ontworpen om te overleven in een motorruimte of een industriële HVAC-unit, volledig omhuld in een harde, zwarte blok epoxy. Het ontwerp was bedoeld als bescherming. De ingenieurs wilden trillingen stoppen, vocht blokkeren en de zoutnevelvalidatie doorstaan. Maar wanneer het apparaat terugkomt uit het veld, dood bij aankomst, wordt die bescherming een graf. Je kunt de rails niet onderzoeken. Je kunt de soldeerverbindingen niet inspecteren. Je blijft achter met een baksteen die alle geheimen van zijn eigen ondergang bewaart, en geen manier om ze te achterhalen zonder het bewijs te vernietigen.

Dit is de centrale paradox van elektronica-versteviging. De intuïtieve stap—alles stevig en onbeweeglijk maken—is vaak precies de verkeerde stap voor betrouwbaarheid. Wanneer je een printplaat (PCB) overspoelt met epoxy met een hoge modulus, wapen je het niet alleen; je introduceert een enorme nieuwe mechanische deelnemer in de delicate thermische dans tussen silicium, koper en glasvezel. Echte versteviging berust minder op hardheid en meer op flexibiliteit. De keuze tussen volledige encapsulatie (potting) en chirurgisch vastzetten is vaak de keuze tussen een product dat je kunt onderhouden en een dat je reputatie zal ruïneren.

De fysica van thermisch zelfmoord

Om te begrijpen waarom "sterkere" lijmen vaak printplaten doden, moet je naar de cijfers kijken die de natuurkunde je niet laat negeren. De thermische uitzettingscoëfficiënt (CTE) is hier de stille moordenaar. Een standaard FR4-printplaat zet uit met ongeveer 14 tot 17 delen per miljoen per graad Celsius (ppm/°C). De kopersporen en het glasvezelweefsel bewegen samen met dit tempo. De componenten die aan die plaat gesoldeerd zijn—keramische condensatoren, siliciumchips in plastic behuizingen—hebben hun eigen uitzettingscoëfficiënten, meestal lager, variërend van 6 tot 20 ppm/°C. De soldeerverbindingen absorberen deze kleine mismatch en buigen microscopisch mee als het apparaat opwarmt en afkoelt.

Introduceer nu een generieke gietmassa. De meeste harde epoxies die voor "bescherming" worden gebruikt, hebben een CTE van ergens tussen 50 en 80 ppm/°C. Hier begint de ramp. Wanneer het apparaat opwarmt—ofwel door interne vermogensafgifte of een omgevingstemperatuurverandering van -40°C naar +85°C—zet dat grote blok epoxy drie tot vier keer sneller uit dan de printplaat die het omsluit. Op dat moment stopt het met fungeren als beschermende coating en wordt het een hydraulische pers. De epoxy grijpt de componenten vast en trekt eraan. Omdat de epoxy massief en stijf is, en de soldeerballetjes op een BGA (Ball Grid Array) klein en zacht zijn, wint de epoxy. Het scheurt de soldeerballetjes van de pads af, of erger, trekt de koperen pads volledig uit het PCB-laminaat (pad cratering).

Verwar deze mechanische agressie niet met de onschuldige aard van conformale coating. Ingenieurs verwarren de twee vaak en vragen of een spuitcoating "voldoende" bescherming biedt. Conformale coatings—acrylaten, urethanen, dunne siliconen—zijn microns dik. Ze bestaan om dendrietgroei en corrosie door vocht te stoppen. Ze hebben niet de massa om kracht op componenten uit te oefenen. Gieten en dik vastzetten zijn structureel; ze dragen kracht over. Als je een materiaal gebruikt dat als een ballon uitzet binnen een stijve stalen pijp, moet er iets breken. Meestal is dat de elektrische verbinding die je probeerde te redden.

Stijfheid is de vijand

Aangezien je zelden de CTE perfect kunt afstemmen—datasheetwaarden voor uitgeharde polymeren zijn berucht optimistisch en variëren per batch—moet je de variabele veranderen die je kunt beheersen: stijfheid. In de materiaalkunde is dit de Young's modulus. Het is het verschil tussen geraakt worden door een kussen en geraakt worden door een baksteen. Beiden kunnen hetzelfde wegen, maar de energieoverdracht is anders.

Materialen met een hoge modulus, zoals veel stijve epoxies of cyanoacrylaten (superlijmen), dragen spanning direct over naar de zwakste schakel. Als je een zware spoel vastlijmt met een stijve lijm en de printplaat trilt, zal de lijm niet meegeven. De energie gaat door de lijm heen en concentreert zich op het koperen folie van de PCB. Het resultaat is vaak een component die nog perfect vastgelijmd is aan een stuk gescheurd glasvezel, losgekoppeld van het circuit.

Het alternatief zijn materialen met een lage modulus, meestal siliconen of gemodificeerde urethanen. Een siliconen RTV (Room Temperature Vulcanizing) rubber kan een enorme CTE hebben—soms meer dan 200 ppm/°C—maar het is zo zacht (lage modulus) dat het niet uitmaakt. Wanneer het uitzet, knijpt het in plaats van te trekken. Het werkt als een schokdemper in plaats van een spanningsgeleider. Er is een reden waarom je siliconen ziet in omgevingen met hoge trillingen in de auto-industrie ondanks de chemische nadelen: het geeft mee. Het vergeeft de beweging van de printplaat.

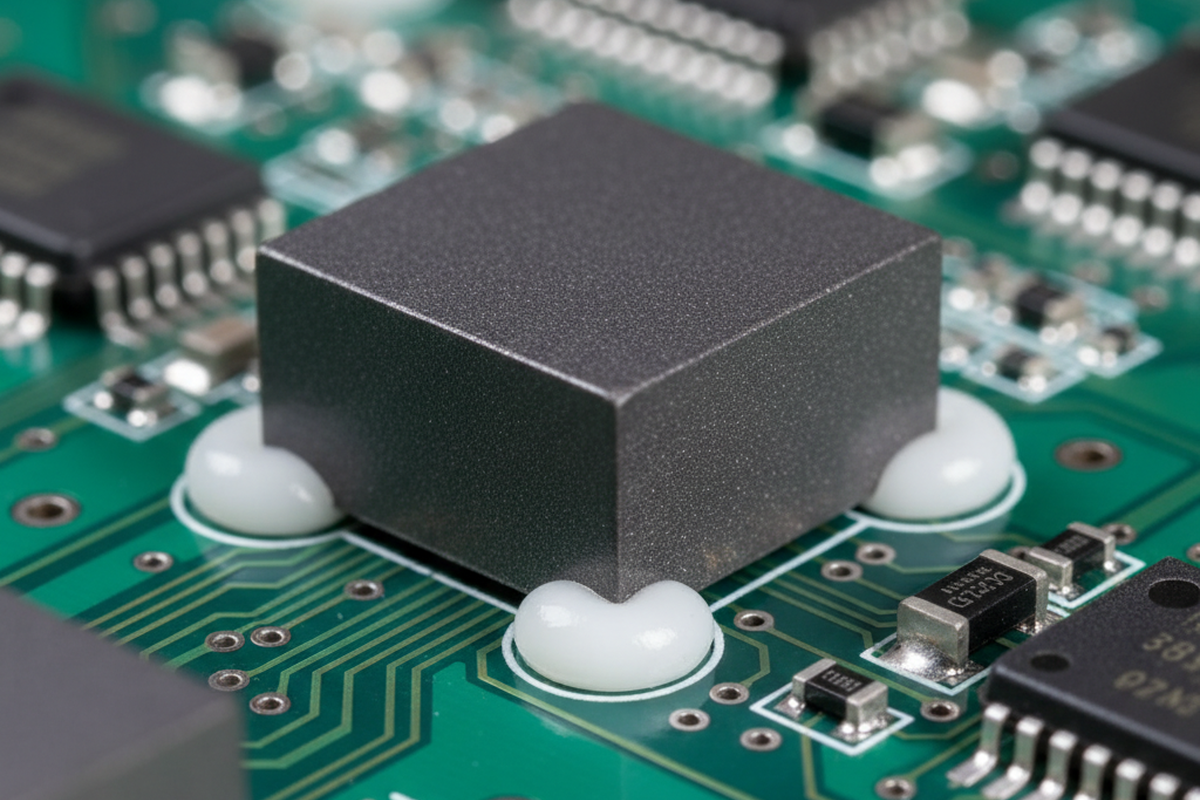

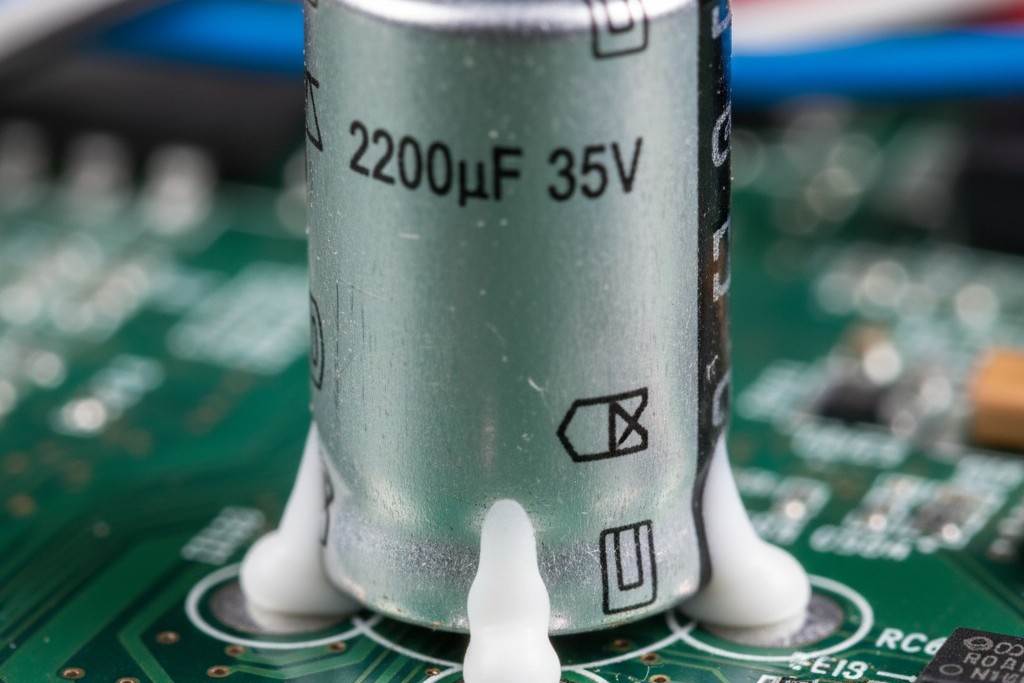

Chirurgisch vastzetten: het middenpad

De meest betrouwbare printplaten in het veld vermijden meestal volledige encapsulatie tenzij absoluut noodzakelijk voor hoogspanningsboogonderdrukking of diepzeedruk. In plaats daarvan vertrouwen ze op chirurgisch vastzetten. Dit is de praktijk waarbij alleen de componenten die het echt nodig hebben worden vastgezet—hoge elektrolytische condensatoren, zware spoelen en connectoren—terwijl de printplaat zelf vrij kan ademen.

Het doel is om mechanische vermoeidheid te stoppen zonder thermische vermoeidheid te veroorzaken. Je hoeft een component niet te verdrinken om het te redden. Een veelgemaakte fout, vaak geïmporteerd uit de wereld van handhelds/mobiele apparaten, is de drang om alles te "ondervullen". In een telefoon beschermt ondervulling tegen een enkele catastrofale val. In industriële apparatuur veroorzaakt ondervulling vaak een nachtmerrie van thermische uitzetting tijdens jaren van dagelijkse temperatuurcycli.

De betere aanpak voor zware componenten is "corner bonding" of "fillet staking." Je brengt een flexibele lijm aan op de hoeken of de basis van de component, waardoor een breed contactoppervlak ontstaat dat trillingen weerstaat. Dit vergroot het mechanische hefboomeffect van de bevestiging zonder het componentlichaam in een starre thermische kooi te vergrendelen. Je voegt in feite schokdempers toe aan de zware onderdelen. De soldeerverbindingen dragen het elektrische signaal; het staking draagt de mechanische belasting. Dit moeten aparte taken zijn.

De realiteit van herwerking

Uiteindelijk, als je de ruggedisatie niet kunt verwijderen, bezit je de betrouwbaarheidsgegevens van je product eigenlijk niet. Wanneer een ingegoten module faalt en je de ingietmassa niet kunt oplossen zonder agressieve chemicaliën zoals Dynasolve te gebruiken die ook de soldeermasker en labels aantasten, vlieg je blind. Je kunt geen oorzaak-analyse uitvoeren. Was het een slechte soldeerverbinding? Een namaakcondensator? Een gebarsten spoor? Je zult het nooit weten. Je gooit het gewoon in de afvalbak en hoopt dat de volgende batch beter is.

Voor een sensor van tien dollar werkt die wegwerpeconomie misschien. Maar voor een kritische controller zijn "No Fault Found" retouren een aanslag op je engineeringmiddelen. Een stakingmateriaal dat kan worden afgepeld of doorgesneden met een heet mes stelt je in staat een component te vervangen, de storing te verifiëren en het proces daadwerkelijk te verbeteren. Herstelbaarheid is niet alleen het repareren van een enkel exemplaar—het is het veiligstellen van de toegang om te leren waarom het in de eerste plaats kapot ging. Als je je fouten in epoxy begraaft, ben je gedoemd ze te herhalen.