Het landschap van de productie van elektronica heeft de afgelopen decennia een diepgaande transformatie ondergaan, grotendeels gedreven door de komst en wijdverbreide adoptie van Surface Mount Technology (SMT). Om de betekenis van SMT echt te waarderen, moet men de beperkingen van zijn voorganger, through-hole technologie, overwegen. Through-hole, met zijn component leads die in geboorde gaten worden gestoken en aan de andere kant van de printplaat worden gesoldeerd, legde beperkingen op aan de componentdichtheid en miniaturisatie. De opkomst van SMT in de jaren 1980 markeerde een paradigmaverschuiving, waardoor componenten direct op het oppervlak van printed circuit boards (PCB's) konden worden geplaatst. Deze schijnbaar eenvoudige verandering had verstrekkende gevolgen en maakte de weg vrij voor kleinere, lichtere en meer geavanceerde elektronische apparaten.

Een historisch perspectief: van Through-Hole naar SMT

De reis van through-hole naar SMT was geen revolutie van de ene op de andere dag, maar eerder een geleidelijke evolutie, gedreven door het meedogenloze streven naar miniaturisatie en verhoogde functionaliteit. Vroege SMT-processen stonden voor uitdagingen met betrekking tot de beschikbaarheid van componenten, de volwassenheid van de apparatuur en de betrouwbaarheid van het proces. De inherente voordelen van SMT, zoals een kleiner printplaatformaat, verbeterde elektrische prestaties en geschiktheid voor automatisering, werden echter al snel duidelijk. Pioniers in industrieën zoals consumentenelektronica en telecommunicatie omarmden SMT en stimuleerden innovatie in apparatuur, materialen en procesontwikkeling. Elke incrementele verbetering bouwde voort op de vorige, wat leidde tot het geavanceerde SMT-ecosysteem dat we vandaag de dag hebben.

De fundamentele verschuiving: miniaturisatie en verhoogde functionaliteit

Het belangrijkste voordeel van SMT ligt in het vermogen om het gebruik van kleinere componenten te faciliteren en een hogere componentdichtheid op PCB's te bereiken. Deze miniaturisatie gaat niet alleen over het verkleinen van fysieke afmetingen; het gaat om het verpakken van meer functionaliteit in een bepaalde ruimte. SMT maakt het mogelijk om componenten aan beide zijden van de printplaat te plaatsen, waardoor de beschikbare ruimte effectief wordt verdubbeld. Bovendien resulteren de kortere leads en kleinere pakketgroottes van SMT-componenten in een verminderde inductie en capaciteit, wat leidt tot een verbeterde signaalintegriteit en hogere bedrijfssnelheden. Dit is vooral cruciaal in hoogfrequente toepassingen, waar signaalintegriteit van het grootste belang is.

De impact van SMT in verschillende industrieën: een kort overzicht

De impact van SMT is doordringend en raakt vrijwel elke industrie die afhankelijk is van elektronica. In de consumentenelektronica heeft SMT de ontwikkeling van smartphones, tablets, laptops en talloze andere draagbare apparaten mogelijk gemaakt. De auto-industrie maakt gebruik van SMT voor motorregeleenheden, infotainment systemen en geavanceerde bestuurdersassistentiesystemen (ADAS), waar betrouwbaarheid onder zware omstandigheden cruciaal is. In de lucht- en ruimtevaart is het vermogen van SMT om het gewicht te verminderen en de prestaties te verbeteren van het grootste belang. Fabrikanten van medische apparatuur vertrouwen op SMT voor geminiaturiseerde implanteerbare apparaten, diagnostische apparatuur en patiëntbewakingssystemen. Industriële automatisering profiteert van de robuustheid van SMT en het vermogen om bestand te zijn tegen zware omstandigheden. Dit korte overzicht krabt slechts aan de oppervlakte; de toepassingen van SMT zijn net zo divers als de industrieën die er gebruik van maken.

Kernprincipes van SMT-assemblage: een gedetailleerd onderzoek

Het SMT-assemblageproces is in de kern een symfonie van precisie en automatisering. Elke stap, van het plaatsen van componenten tot het reflow solderen, speelt een cruciale rol bij het waarborgen van de kwaliteit en betrouwbaarheid van het eindproduct. Een diepgaand begrip van deze processen vereist een verdieping in de complexiteit van elke fase.

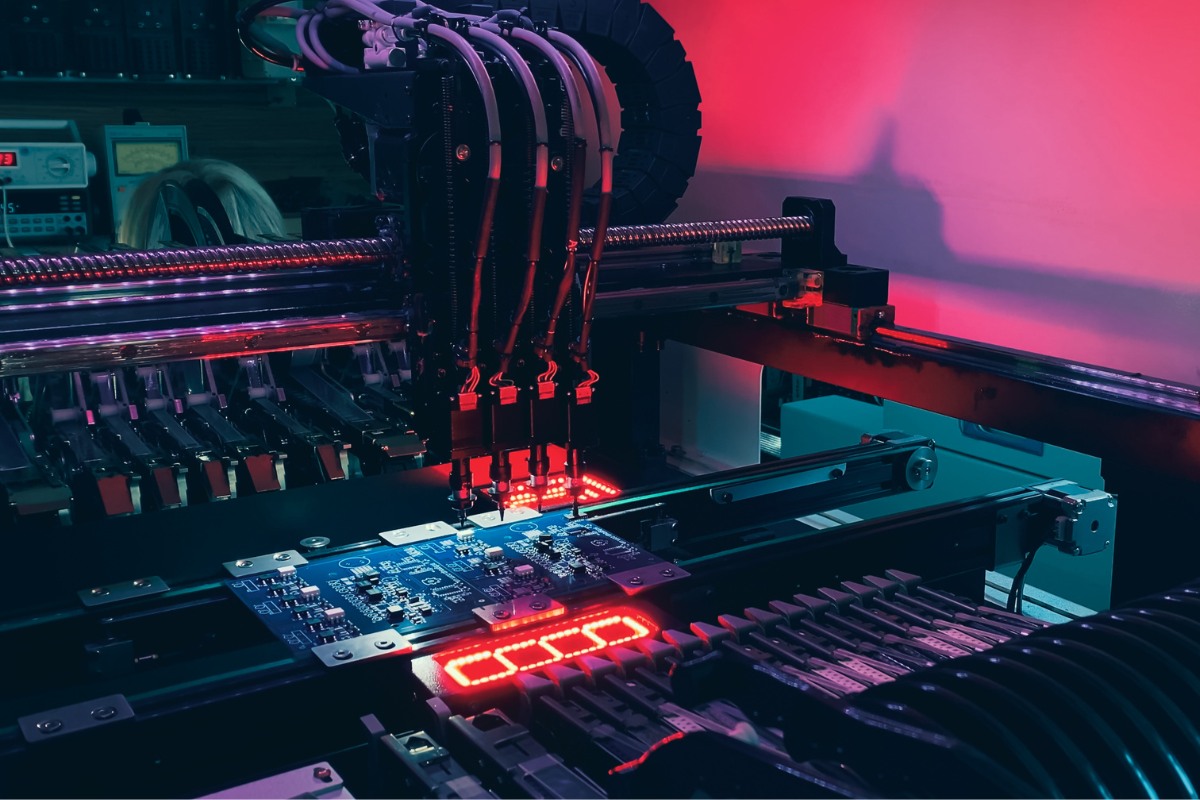

Componentplaatsing: precisie en automatisering

De nauwkeurige plaatsing van componenten op de PCB is de hoeksteen van de SMT-assemblage. Deze taak is toevertrouwd aan geavanceerde pick-and-place machines, wonderen van de techniek die snelheid, precisie en flexibiliteit combineren.

Pick-and-Place Machines: Types, mogelijkheden en beperkingen

Pick-and-place machines zijn er in verschillende configuraties, elk afgestemd op specifieke behoeften. “Chip shooters” zijn geoptimaliseerd voor het plaatsen van kleine, passieve componenten met hoge snelheid, terwijl “flexible placers” een breder scala aan componentgroottes en -vormen verwerken, waaronder integrated circuits (IC's). Modulaire systemen bieden schaalbaarheid, waardoor fabrikanten naar behoefte plaatsingskoppen kunnen toevoegen. Deze machines hebben indrukwekkende plaatsingssnelheden, vaak meer dan tienduizenden componenten per uur. Nauwkeurigheid is echter van het grootste belang. Moderne machines bereiken een plaatsingsnauwkeurigheid tot op enkele tientallen micrometers, maar dit wordt voortdurend uitgedaagd door de steeds kleiner wordende componenten. Factoren zoals machinekalibratie, componentcentreringsmechanismen en de inherente stabiliteit van de machine zelf dragen allemaal bij aan de plaatsingsnauwkeurigheid. Zelfs de kleinste trilling of verkeerde uitlijning kan tot defecten leiden.

Vision Systems en Fiducial Recognition: Nauwkeurigheid waarborgen

Om de vereiste precisie te bereiken, vertrouwen pick-and-place machines sterk op geavanceerde vision systems. Deze systemen gebruiken camera's met hoge resolutie en geavanceerde algoritmen om componenten te lokaliseren en te oriënteren en om de PCB nauwkeurig te registreren. Fiducial markers, kleine, nauwkeurig gedefinieerde patronen die op de PCB zijn geplaatst, dienen als referentiepunten voor het vision system. De machine gebruikt deze fiducials om eventuele kleine verkeerde uitlijningen of vervormingen in de printplaat te compenseren. Er bestaan verschillende soorten fiducials, waaronder globale fiducials voor algemene printplaatregistratie en lokale fiducials voor fijne componentuitlijning. De nauwkeurigheid van het vision system wordt beïnvloed door factoren zoals lichtomstandigheden, het contrast tussen de fiducial en het printplaatoppervlak en de verfijning van de beeldverwerkingsalgoritmen.

Component Feeders: Optimaliseren voor snelheid en betrouwbaarheid

Component feeders zijn de onbezongen helden van het pick-and-place proces, verantwoordelijk voor het op een nauwkeurige en tijdige manier leveren van componenten aan de plaatsingskop. Tape- en reel feeders komen het meest voor en bevatten componenten in afzonderlijke vakken in een dragertape. Tray feeders worden gebruikt voor grotere componenten of componenten die niet geschikt zijn voor tape- en reel verpakkingen. Tube feeders worden gebruikt voor componenten met specifieke oriëntatievereisten. Intelligente feeders, uitgerust met sensoren en communicatiemogelijkheden, kunnen real-time feedback geven over de beschikbaarheid van componenten en de voedingsstatus, waardoor downtime wordt geminimaliseerd en fouten worden voorkomen. Het ontwerp en onderhoud van feeders is cruciaal voor het waarborgen van een betrouwbare componenttoevoer, vooral voor zeer kleine of delicate componenten.

Soldeerpasta-applicatie: de kritieke basis

Het aanbrengen van soldeerpasta is een cruciale stap die de basis legt voor betrouwbare soldeerverbindingen. De nauwkeurige afzetting van soldeerpasta op de PCB-pads zorgt ervoor dat de juiste hoeveelheid soldeer beschikbaar is voor elke verbinding.

Stencil Printing: Procesparameters en materiaaloverwegingen

Stencil printing is de meest gebruikte methode voor het aanbrengen van soldeerpasta. Een dun, roestvrij stalen of nikkelen stencil met openingen die overeenkomen met de PCB-pads wordt uitgelijnd over de printplaat. Soldeerpasta wordt vervolgens door de openingen geperst met behulp van een rakel, waardoor een nauwkeurige hoeveelheid pasta op elke pad wordt afgezet. Het stencil printing proces is zeer gevoelig voor verschillende parameters, waaronder rakel druk, snelheid en hoek. Deze parameters moeten zorgvuldig worden gecontroleerd om een consistente pasta-afzetting te garanderen en defecten te voorkomen. De stencildikte en het ontwerp van de openingen zijn ook cruciaal. De dikte bepaalt het volume van de afgezet pasta, terwijl de vorm en grootte van de opening de pasta-loslaatkenmerken beïnvloeden. Geavanceerde stenciltechnologieën, zoals step stencils (met verschillende diktes over het stencil) en elektrogevormde stencils (met gladdere openingswanden), worden gebruikt om de uitdagingen van fijne en complexe componentassemblage aan te pakken.

Soldeerpasta-samenstelling: reologie, flux en deeltjesgrootte

Soldeerpasta is een complex materiaal, een zorgvuldig samengesteld mengsel van soldeerlegeringpoeder, flux en andere additieven. De reologie van de pasta, de vloei-eigenschappen onder spanning, is cruciaal voor een succesvolle stencil printing. De pasta moet viskeus genoeg zijn om zijn vorm na het printen te behouden, maar ook gemakkelijk door de stencilopeningen vloeien. Flux speelt een cruciale rol bij het verwijderen van oxiden van de component leads en PCB-pads, het bevorderen van bevochtiging en het waarborgen van een sterke metallurgische binding. Het type flux dat wordt gebruikt, is afhankelijk van de specifieke toepassing en het vereiste reinigingsproces. Deeltjesgrootteverdeling van het soldeer beïnvloedt ook de prestaties van de pasta. Kleinere deeltjes bieden een betere printdefinitie voor fijne toepassingen, maar zijn gevoeliger voor oxidatie. De keuze van soldeerpasta is een cruciale beslissing die zowel het assemblageproces als de betrouwbaarheid van het product op lange termijn beïnvloedt.

Veelvoorkomende defecten: bridging, tombstoning en voids

Ondanks een nauwgezette procesbeheersing kunnen er defecten optreden bij het printen van soldeerpasta. Bridging, de ongewenste verbinding tussen aangrenzende pads, wordt vaak veroorzaakt door overmatige pasta-afzetting of een slechte stenciluitlijning. Tombstoning, waarbij een component tijdens het reflow aan één kant omhoog staat, kan het gevolg zijn van ongelijkmatige pasta-afzetting of onevenwichtigheden in de oppervlaktespanning. Voids, of luchtbellen in de soldeerverbinding, kunnen de mechanische sterkte en thermische geleidbaarheid van de verbinding in gevaar brengen. Deze defecten kunnen ontstaan door verschillende factoren, waaronder een onjuist stencilontwerp, onjuiste printparameters en suboptimale soldeerpasta-eigenschappen. Het detecteren en voorkomen van deze defecten vereist een grondig begrip van de onderliggende oorzaken en de implementatie van passende corrigerende maatregelen.

Reflow Soldering: De kunst en wetenschap van thermische profielen

Reflow soldering is het proces waarbij de soldeerpasta wordt verwarmd om de soldeerlegering te smelten, waardoor een permanente metallurgische binding ontstaat tussen de component leads en de PCB-pads. Dit schijnbaar eenvoudige proces is in feite een complex samenspel van warmteoverdracht, materiaalkunde en nauwkeurige temperatuurregeling.

Convectie Reflow: Warmteoverdrachtsmechanismen en zonecontrole

Convectie reflow ovens zijn de werkpaarden van de SMT-assemblage en gebruiken geforceerde hete lucht om de PCB en zijn componenten te verwarmen. Deze ovens zijn doorgaans verdeeld in meerdere zones, elk met onafhankelijke temperatuurregeling. De PCB beweegt door de oven op een transportband en ondergaat een zorgvuldig georkestreerd thermisch profiel. Het profiel bestaat doorgaans uit vier verschillende zones: voorverwarmen, weken, reflow en koelen. De voorverwarmzone verhoogt geleidelijk de temperatuur van de printplaat en componenten, activeert de flux en minimaliseert thermische schokken. De weekzone zorgt ervoor dat de temperatuur over de printplaat gelijkmatig wordt verdeeld, waardoor een uniforme verwarming wordt gegarandeerd. De reflow zone verhoogt de temperatuur boven het smeltpunt van het soldeer, waardoor de soldeerverbindingen worden gevormd. Ten slotte stolt de koelzone de soldeerverbindingen en regelt de koelsnelheid om de spanning te minimaliseren en de microstructuur van het soldeer te optimaliseren. Het bereiken van het optimale thermische profiel is een delicate evenwichtsoefening, waarbij zorgvuldig rekening moet worden gehouden met de specifieke componenten, PCB-materialen en de gebruikte soldeerpasta.

Dampfase Reflow: Voordelen en beperkingen in specifieke toepassingen

Dampfase reflow biedt een alternatief voor convectieverwarming, waarbij de latente verdampingswarmte van een speciale vloeistof wordt gebruikt om warmte over te brengen naar de PCB. De assemblage wordt ondergedompeld in een verzadigde damp, die condenseert op de koelere oppervlakken en zorgt voor een uniforme en efficiënte verwarming. Dampfase reflow is vooral voordelig voor assemblages met een hoge thermische massa of complexe geometrieën, omdat het een uitstekende temperatuuruniformiteit garandeert, ongeacht de grootte of plaatsing van de componenten. Het minimaliseert ook oxidatie dankzij de inerte dampomgeving. Dampfase reflow heeft echter beperkingen, waaronder hogere kosten voor apparatuur en vloeistoffen, de noodzaak van speciale vloeistoffen met specifieke kookpunten en mogelijke schade aan componenten als gevolg van snelle verwarming. Daarom wordt het meestal gebruikt in nichetoepassingen waar de unieke voordelen opwegen tegen de nadelen.

Stikstofatmosfeer Reflow: Minimaliseren van oxidatie en verbeteren van bevochtiging

Reflow solderen in een stikstofatmosfeer is populair geworden vanwege het vermogen om oxidatie te minimaliseren en de soldeerbevochtiging te verbeteren. Door de zuurstof in de reflow oven te vervangen door stikstof, wordt de vorming van oxiden op de component leads en PCB pads aanzienlijk verminderd. Dit resulteert in schonere soldeerverbindingen met een verbeterd uiterlijk en mogelijk verbeterde betrouwbaarheid. Stikstof beïnvloedt ook de oppervlaktespanning van het gesmolten soldeer, waardoor een betere bevochtiging wordt bevorderd en het risico op defecten zoals tombstoning en bridging wordt verminderd. De zuiverheidsgraad van de stikstof is een kritische factor, waarbij hogere zuiverheidsgraden over het algemeen betere resultaten opleveren. Hoewel stikstof reflow complexiteit en kosten toevoegt aan het proces, rechtvaardigen de voordelen in termen van verbeterde soldeerverbinding kwaliteit en verminderde nabewerking vaak de investering, vooral voor toepassingen met een hoge betrouwbaarheid.

Post-Reflow Inspectie en testen: Kwaliteit en betrouwbaarheid waarborgen

De laatste stap in het SMT assemblageproces is een rigoureuze inspectie en testprocedure om de kwaliteit en betrouwbaarheid van de geassembleerde boards te waarborgen. Dit omvat een combinatie van geautomatiseerde optische inspectie, röntgeninspectie en elektrische tests.

Geautomatiseerde optische inspectie (AOI): Defectdetectie en classificatie

Geautomatiseerde optische inspectie (AOI) systemen zijn geavanceerde vision systemen die automatisch geassembleerde PCB's inspecteren op een breed scala aan defecten. Deze systemen gebruiken camera's met hoge resolutie en geavanceerde algoritmen voor beeldverwerking om ontbrekende componenten, verkeerde uitlijning, soldeerbruggen, onvoldoende soldeer en andere veelvoorkomende defecten te detecteren. Er worden verschillende AOI technieken gebruikt, waaronder template matching (het vergelijken van de afbeelding met een bekende goede afbeelding), patroonherkenning (het identificeren van specifieke kenmerken of patronen) en statistische procescontrole (het analyseren van variaties in de afbeeldingsgegevens). De effectiviteit van AOI is afhankelijk van factoren zoals lichtomstandigheden, cameraresolutie en de verfijning van de inspectie algoritmen. Hoewel AOI zeer effectief is in het detecteren van defecten op het oppervlak, kan het geen verborgen defecten in soldeerverbindingen of onder componenten identificeren.

Röntgeninspectie: Het onthullen van verborgen soldeerverbinding integriteit

Röntgeninspectie biedt een cruciaal venster op de interne structuur van soldeerverbindingen, waardoor verborgen defecten worden onthuld die niet zichtbaar zijn voor optische inspectie. Röntgen systemen genereren beelden op basis van de differentiële absorptie van röntgenstralen door verschillende materialen. Soldeer, dat dichter is dan de meeste andere materialen op de PCB, absorbeert meer röntgenstralen en verschijnt donkerder in de afbeelding. Dit maakt de detectie mogelijk van holtes, scheuren, onvoldoende soldeer en verkeerde uitlijning in soldeerverbindingen, met name voor componenten zoals Ball Grid Arrays (BGA's) waarbij de verbindingen verborgen zijn onder de verpakking. Er bestaan verschillende röntgentechnieken, waaronder 2D (het leveren van een enkele projectie afbeelding), 3D (het creëren van meerdere projectie afbeeldingen vanuit verschillende hoeken) en computertomografie (CT), die dwarsdoorsnede afbeeldingen van de assemblage genereert. De keuze van de techniek hangt af van de specifieke inspectie eisen en de complexiteit van de assemblage.

In-Circuit Testing (ICT) en Functioneel testen: Valideren van prestaties

In-Circuit Testing (ICT) en functioneel testen zijn elektrische tests die de elektrische connectiviteit en functionaliteit van de geassembleerde PCB verifiëren. ICT maakt doorgaans gebruik van een “bed of nails” fixture, een platform met een reeks veerbelaste probes die contact maken met specifieke testpunten op de board. Dit maakt het mogelijk om individuele componentwaarden te meten en kortsluitingen, open verbindingen en andere elektrische defecten te detecteren. Functioneel testen daarentegen verifieert de algehele prestaties van de geassembleerde board door de beoogde werkomgeving te simuleren en verschillende ingangssignalen toe te passen. Dit zorgt ervoor dat de board voldoet aan de gespecificeerde functionele eisen. De ontwikkeling van uitgebreide testprogramma's en het ontwerp van geschikte testfixtures zijn cruciaal voor effectieve ICT en functioneel testen.

Materiaalkunde in SMT: Een diepere blik

De betrouwbaarheid en prestaties van SMT assemblages zijn intrinsiek verbonden met de materialen die in hun constructie worden gebruikt. Van het PCB substraat tot de soldeerlegering en de componentverpakking, elk materiaal speelt een cruciale rol.

Printed Circuit Boards (PCB's): Substraatmaterialen en oppervlakteafwerkingen

De PCB dient als de basis voor de gehele assemblage en biedt mechanische ondersteuning en elektrische interconnectie voor de componenten.

FR-4 en hoogfrequente laminaten: Eigenschappen en selectiecriteria

FR-4, een glasvezelversterkt epoxy laminaat, is het meest gebruikte PCB substraat materiaal vanwege de balans tussen kosten, prestaties en produceerbaarheid. De eigenschappen, waaronder diëlektrische constante, verliesfactor en glasovergangstemperatuur (Tg), zijn goed gekarakteriseerd en geschikt voor een breed scala aan toepassingen. Voor hoogfrequente toepassingen, waar signaalintegriteit van het grootste belang is, worden echter gespecialiseerde hoogfrequente laminaten gebruikt. Deze materialen, zoals PTFE-gebaseerde laminaten (bijv. Rogers materialen), vertonen lagere diëlektrische constanten en verliesfactoren, waardoor signaalverlies en vervorming bij hoge frequenties worden geminimaliseerd. De keuze van het laminaatmateriaal hangt af van de specifieke elektrische eisen van de toepassing, evenals overwegingen zoals bedrijfstemperatuur, mechanische sterkte en kosten.

Oppervlakteafwerkingen: HASL, ENIG, OSP en hun impact op soldeerbaarheid

De oppervlakteafwerking die op de PCB pads wordt aangebracht, speelt een cruciale rol in de soldeerbaarheid en de betrouwbaarheid op lange termijn. Hot Air Solder Leveling (HASL), een proces waarbij de board in gesmolten soldeer wordt gedompeld en vervolgens wordt geëgaliseerd met hete luchtmessen, was van oudsher de meest voorkomende oppervlakteafwerking. Het oneffen oppervlak kan echter uitdagingen opleveren voor de plaatsing van componenten met fijne pitch. Electroless Nickel Immersion Gold (ENIG), een proces dat een dunne laag goud afzet over een nikkelbarrière, biedt een uitstekende soldeerbaarheid, een vlak oppervlak en een goede houdbaarheid. Organic Solderability Preservative (OSP) is een dunne, organische coating die een soldeerbaar oppervlak biedt, maar een beperkte houdbaarheid heeft en gevoelig is voor hantering. Andere oppervlakteafwerkingen, zoals immersiezilver en immersietin, worden ook gebruikt in specifieke toepassingen. De keuze van de oppervlakteafwerking hangt af van factoren zoals componenttype, assemblageproces, kosten en milieuoverwegingen.

Thermisch beheer in PCB ontwerp: Het aanpakken van warmteafvoer

Thermisch beheer is een kritische overweging in PCB ontwerp, met name voor high-power componenten en high-density assemblages. Effectieve warmteafvoer is essentieel om oververhitting van componenten te voorkomen en de betrouwbaarheid op lange termijn te waarborgen. Thermische vias, doorgeplateerde gaten die verschillende lagen van de PCB verbinden, bieden een pad voor warmte om weg te stromen van componenten naar grotere kopergebieden of koellichamen. Koper vlakken, grote gebieden van koper op de PCB lagen, helpen ook bij de warmteverspreiding. Ingebouwde warmteverspreiders, lagen van materialen met een hoge thermische geleidbaarheid in de PCB stack, kunnen de warmteafvoer verder verbeteren. Het ontwerp van de PCB layout, inclusief de plaatsing van componenten en de routing van traces, beïnvloedt ook de thermische prestaties. Simulatietools worden vaak gebruikt om het thermische gedrag van de PCB te modelleren en het ontwerp te optimaliseren voor efficiënte warmteafvoer.

Soldeerlegeringen: Samenstelling, smeltpunten en mechanische eigenschappen

De soldeerlegering is de metallurgische lijm die de SMT assemblage bij elkaar houdt. De samenstelling, het smeltpunt en de mechanische eigenschappen zijn cruciaal voor het waarborgen van betrouwbare soldeerverbindingen.

Loodvrije soldeerlegeringen: SAC305, SN100C en opkomende alternatieven

De overgang naar loodvrije soldeerlegeringen, gedreven door milieu- en gezondheidsproblemen, is een belangrijke verschuiving geweest in de elektronica-industrie. Tin-zilver-koper (SAC) legeringen, met name SAC305 (96.5% Sn, 3.0% Ag, 0.5% Cu), zijn de dominante loodvrije solders geworden vanwege hun relatief lage smeltpunt, goede bevochtigingseigenschappen en acceptabele mechanische eigenschappen. SN100C, een tin-koper-nikkel-germanium legering, is een andere populaire keuze en biedt een verbeterde weerstand tegen voiding en betere drop shock prestaties. Loodvrije solders hebben echter over het algemeen hogere smelttemperaturen dan traditionele tin-lood solders, waardoor aanpassingen aan reflow profielen nodig zijn en de thermische belasting op componenten mogelijk toeneemt. Er wordt voortdurend onderzoek gedaan naar nieuwe loodvrije legeringen met verbeterde eigenschappen, zoals lagere smeltpunten, verbeterde betrouwbaarheid en lagere kosten.

Lage temperatuur solders: Toepassingen en uitdagingen

Lage temperatuur solders, meestal gebaseerd op bismut-tin of indium legeringen, worden gebruikt in toepassingen waar componenten gevoelig zijn voor de hoge temperaturen van standaard reflow processen. Deze solders bieden lagere verwerkingstemperaturen, waardoor het risico op thermische schade aan gevoelige componenten wordt verminderd. Ze worden ook gebruikt in step soldering processen, waarbij meerdere reflow bewerkingen worden uitgevoerd bij verschillende temperaturen. Lage temperatuur solders kunnen echter beperkingen hebben, waaronder een lagere mechanische sterkte, een verhoogde gevoeligheid voor brosse breuken en mogelijke compatibiliteitsproblemen met bepaalde oppervlakteafwerkingen. Er moet zorgvuldig worden nagedacht over de specifieke toepassingseisen en de mogelijke afwegingen bij het selecteren van lage temperatuur solders.

Soldeerverbinding betrouwbaarheid: Factoren die vermoeidheid en kruip beïnvloeden

Soldeerverbinding betrouwbaarheid is een kritieke zorg, met name in toepassingen waar de assemblage wordt blootgesteld aan thermische cycli, mechanische spanning of trillingen. Soldeerverbindingen kunnen falen als gevolg van vermoeidheidsscheuren, kruipvervorming of een combinatie van beide. Vermoeidheid is de geleidelijke verzwakking van de soldeerverbinding onder cyclische belasting, terwijl kruip de langzame vervorming van het soldeer is onder aanhoudende spanning bij verhoogde temperaturen. De samenstelling van de soldeerlegering, de microstructuur van de soldeerverbinding en de geometrie van de verbinding beïnvloeden allemaal de betrouwbaarheid. Factoren zoals de coëfficiënt van thermische uitzetting (CTE) mismatch tussen de component en de PCB, het bedrijfstemperatuurbereik en de aanwezigheid van holtes of intermetallische verbindingen kunnen ook de levensduur van de soldeerverbinding beïnvloeden. Versnelde testmethoden, zoals thermische cycli en trillingstesten, worden gebruikt om de betrouwbaarheid van soldeerverbindingen te evalueren en de prestaties op lange termijn te voorspellen.

Componentverpakking: Van BGA's tot QFN's en verder

De verpakking van elektronische componenten is aanzienlijk geëvolueerd om te voldoen aan de eisen van miniaturisatie en toegenomen functionaliteit.

Ball Grid Arrays (BGA's): Ontwerp van de verpakking, pitch en overwegingen bij de assemblage

Ball Grid Arrays (BGA's) zijn alomtegenwoordig geworden in de moderne elektronica vanwege hun hoge I/O-dichtheid en uitstekende elektrische prestaties. BGA's maken gebruik van een array van soldeerbollen aan de onderkant van de verpakking voor verbinding met de PCB, waardoor een groot aantal verbindingen mogelijk is op een kleine footprint. Er bestaan verschillende BGA-verpakkingstypes, waaronder plastic BGA's (PBGA's), keramische BGA's (CBGA's) en flip-chip BGA's (FCBGA's), elk met zijn eigen voor- en nadelen op het gebied van kosten, betrouwbaarheid en thermische prestaties. BGA-verpakkingsontwerpparameters, zoals de bolpitch (de afstand tussen aangrenzende soldeerbollen), de boldiameter en de substraatmaterialen, zijn cruciaal voor een succesvolle assemblage en betrouwbaarheid op lange termijn. Overwegingen bij de assemblage van BGA's zijn onder meer nauwkeurig printen van soldeerpasta, nauwkeurige plaatsing van componenten en zorgvuldig gecontroleerde reflow-profilering om defecten zoals bridging, voiding en head-in-pillow te voorkomen.

3.3.2 Quad Flat No-Leads (QFN's): Thermische pads en voidingproblemen

Quad Flat No-Leads (QFN's) zijn een ander populair verpakkingstype, bekend om hun kleine formaat, lage profiel en uitstekende thermische prestaties. QFN's hebben een leadless ontwerp, met metalen pads aan de onderkant van de verpakking voor verbinding met de PCB. Ze hebben vaak een grote, blootgestelde thermische pad in het midden van de verpakking, die een direct pad biedt voor warmteafvoer naar de PCB. Deze thermische pad kan echter gevoelig zijn voor voiding tijdens reflow, wat de thermische prestaties en betrouwbaarheid kan aantasten. Het optimaliseren van het stencilontwerp, de selectie van soldeerpasta en het reflowprofiel is cruciaal voor het minimaliseren van voiding in QFN's. Er moet zorgvuldig worden gelet op de ontgassingspaden voor vluchtige fluxstoffen tijdens reflow om de vorming van grote voids onder de thermische pad te voorkomen.

Chip-Scale Packages (CSP's) en Wafer-Level Packages (WLP's): De drive naar miniaturisatie

Chip-Scale Packages (CSP's) en Wafer-Level Packages (WLP's) vertegenwoordigen de voorhoede van de verpakkingstechnologie, waardoor verdere miniaturisatie en integratie mogelijk is. CSP's worden gedefinieerd als verpakkingen die niet meer dan 1,2 keer zo groot zijn als de die die ze bevatten, terwijl WLP's op waferniveau worden gefabriceerd, waarbij de interconnects en de uiteindelijke verpakking rechtstreeks op de wafer worden gevormd vóór het zagen. Deze geavanceerde verpakkingen bieden aanzienlijke voordelen op het gebied van formaatvermindering, verbeterde elektrische prestaties dankzij kortere interconnectlengtes en potentieel voor kostenbesparingen door verwerking op waferniveau. Ze vormen echter ook uitdagingen voor de assemblage, waaronder de behoefte aan gespecialiseerde apparatuur, strengere procescontrole en zorgvuldige behandeling om schade aan de delicate structuren te voorkomen.

Uitdagingen en nuances bij SMT-assemblage met hoge betrouwbaarheid

Hoewel SMT de dominante assemblagetechnologie is geworden, vereisen bepaalde toepassingen nog hogere niveaus van betrouwbaarheid en prestaties. Deze toepassingen met hoge betrouwbaarheid, zoals die in de lucht- en ruimtevaart, de medische sector en de automobielindustrie, verleggen de grenzen van SMT en vereisen nauwgezette aandacht voor detail en een diepgaand begrip van de potentiële faalmechanismen.

Miniaturisatie en High-Density Interconnects (HDI's): De grenzen verleggen

De meedogenloze drive naar miniaturisatie heeft geleid tot de ontwikkeling van High-Density Interconnects (HDI's), PCB's met fijnere features, kleinere vias en hogere componentdichtheden dan conventionele boards.

Microvias en Via-in-Pad-technologie: Ontwerp- en fabricage-uitdagingen

Microvias, met diameters van doorgaans minder dan 150 micrometer, zijn een belangrijke technologie voor HDI's. Deze kleine vias maken een verhoogde routingdichtheid en kortere signaalpaden mogelijk, waardoor de elektrische prestaties worden verbeterd. Hun fabricage brengt echter aanzienlijke uitdagingen met zich mee. Laserboren en plasma-etsen worden vaak gebruikt om microvias te creëren, maar het waarborgen van een consistente viakwaliteit, inclusief schone gatwanden en een goede beplating, vereist nauwkeurige procescontrole. Via-in-pad-technologie, waarbij microvias rechtstreeks in de koperen pads worden geplaatst die worden gebruikt voor het solderen van componenten, verhoogt de routingdichtheid verder, maar voegt complexiteit toe aan het assemblageproces. De kleinere padgrootte en de aanwezigheid van de via in de pad kunnen de soldeerpasta-printing en reflow beïnvloeden, waardoor een zorgvuldige optimalisatie vereist is om defecten te voorkomen.

Fine-Pitch Component Assembly: Toleranties en procescontrole

Toepassingen met hoge betrouwbaarheid vereisen vaak het gebruik van fine-pitch componenten, waarbij de afstand tussen aangrenzende leads of soldeerbollen extreem klein is. Het betrouwbaar assembleren van deze componenten vereist uitzonderlijke precisie in alle aspecten van het SMT-proces. De nauwkeurigheid van de componentplaatsing wordt nog belangrijker, omdat zelfs kleine verkeerde uitlijningen kunnen leiden tot bridging of open circuits. Het printen van soldeerpasta moet nauwgezet worden gecontroleerd om ervoor te zorgen dat het juiste volume pasta op elke pad wordt afgezet zonder bridging. De reflow-profilering moet zorgvuldig worden geoptimaliseerd om een volledige soldeersmelting en bevochtiging te bereiken zonder schade aan de componenten te veroorzaken of het risico op bridging te vergroten. De toleranties op componentafmetingen, PCB-fabricage en assemblageapparatuur worden steeds kleiner, wat een hoger niveau van procescontrole en kwaliteitsborging vereist.

Signaalintegriteit en elektromagnetische interferentie (EMI) in HDI-ontwerpen

De hoge componentdichtheid en fijne features van HDI-ontwerpen kunnen problemen met signaalintegriteit en elektromagnetische interferentie (EMI) verergeren. High-speed signalen zijn gevoeliger voor overspraak, reflecties en verzwakking in HDI-boards vanwege de nabijheid van traces en het gebruik van microvias. Een zorgvuldige PCB-lay-out, inclusief impedantiecontrole, correcte trace-routing en het gebruik van ground planes, is essentieel om de signaalintegriteit te behouden. EMI, de ongewenste emissie of ontvangst van elektromagnetische energie, kan ook een probleem zijn in HDI-ontwerpen. Afscherming, aarding en filtertechnieken kunnen nodig zijn om EMI te verminderen en te zorgen voor naleving van de normen voor elektromagnetische compatibiliteit (EMC). Simulatietools spelen een cruciale rol bij het analyseren en optimaliseren van HDI-ontwerpen voor signaalintegriteit en EMI-prestaties.

Thermisch beheer in high-power toepassingen: Warmte effectief afvoeren

High-power toepassingen, waarbij componenten aanzienlijke hoeveelheden warmte genereren, vormen unieke uitdagingen voor SMT-assemblage. Effectief thermisch beheer is cruciaal om oververhitting van componenten te voorkomen, de betrouwbaarheid op lange termijn te waarborgen en de prestaties te behouden.

Heat Sink Design en bevestiging: Materialen en interfaces

Heat sinks zijn vaak nodig om warmte af te voeren van high-power componenten. Het ontwerp van de heat sink, inclusief de grootte, vorm, vinconfiguratie en het materiaal, moet zorgvuldig worden overwogen om de warmteoverdracht te maximaliseren. Aluminium en koper worden vaak gebruikt als heat sink materialen vanwege hun hoge thermische geleidbaarheid. De bevestiging van de heat sink aan de component is ook cruciaal. Thermal interface materials (TIM's), zoals thermisch vet of pads, worden gebruikt om de luchtspleten tussen de component en de heat sink op te vullen, waardoor de thermische weerstand wordt verminderd en de warmteoverdracht wordt verbeterd. De keuze van TIM hangt af van factoren zoals de vereiste thermische prestaties, de vlakheid en oppervlakteafwerking van de contactoppervlakken en het assemblageproces.

Thermal Interface Materials (TIM's): Eigenschappen en toepassingsmethoden

Thermal interface materials (TIM's) spelen een cruciale rol bij het overbruggen van de microscopische luchtspleten tussen de warmtegenererende component en de heat sink of PCB. Deze spleten zouden, indien ongevuld, de warmtestroom aanzienlijk belemmeren vanwege de slechte thermische geleidbaarheid van lucht. TIM's zijn ontworpen om zich aan te passen aan de contactoppervlakken, deze spleten op te vullen en een continu pad te bieden voor warmteoverdracht. Er zijn verschillende soorten TIM's beschikbaar, waaronder thermische vetten, faseveranderingsmaterialen, thermische pads en thermisch geleidende kleefstoffen. Elk type heeft zijn eigen set eigenschappen, zoals thermische geleidbaarheid, compliance (vermogen om zich aan oppervlakken aan te passen), bond line thickness (de dikte van de TIM-laag na assemblage) en outgassing characteristics (de afgifte van vluchtige stoffen in de loop van de tijd). De selectie van de juiste TIM hangt af van de specifieke toepassingsvereisten, waaronder de hoeveelheid warmte die moet worden afgevoerd, de vlakheid en oppervlakteafwerking van de contactoppervlakken, de vereiste bond line thickness en het bedrijfstemperatuurbereik. Een correcte toepassing van de TIM is ook cruciaal om optimale prestaties te garanderen. Dit kan inhouden dat de TIM in een specifiek patroon wordt aangebracht, dat er tijdens de assemblage een gecontroleerde druk wordt uitgeoefend of dat er gespecialiseerde apparatuur wordt gebruikt voor een nauwkeurige plaatsing.

Actieve koeloplossingen: Ventilatoren, vloeistofkoeling en thermo-elektrische koelers

In sommige high-power toepassingen zijn passieve koelmethoden, zoals heat sinks, mogelijk onvoldoende om de warmte af te voeren die door componenten wordt gegenereerd. In dergelijke gevallen kunnen actieve koeloplossingen nodig zijn. Ventilatoren worden vaak gebruikt om de luchtstroom over heat sinks te vergroten, waardoor de convectieve warmteoverdracht wordt verbeterd. Vloeistofkoelsystemen, die een koelvloeistof circuleren door een warmtewisselaar die aan de component is bevestigd, bieden een nog hogere koelcapaciteit. Thermo-elektrische koelers (TEC's), ook bekend als Peltier-koelers, gebruiken het Peltier-effect om een temperatuurverschil te creëren tussen twee juncties, waardoor warmte actief van de component wordt afgevoerd. De keuze van de actieve koeloplossing hangt af van de specifieke thermische eisen van de toepassing, evenals van overwegingen zoals stroomverbruik, geluidsniveau, formaatbeperkingen en betrouwbaarheid.

Conformal Coating en Encapsulation: Bescherming tegen ruwe omgevingen

Toepassingen met hoge betrouwbaarheid vereisen vaak dat elektronische assemblages werken in ruwe omgevingen, waar ze kunnen worden blootgesteld aan vocht, stof, chemicaliën, trillingen en extreme temperaturen. Conformal coating en encapsulation zijn twee veelgebruikte methoden om assemblages te beschermen tegen deze omgevingsfactoren.

Conformal Coating Materialen: Acrylaten, siliconen, urethanen en paryleen

Conformal coatings zijn dunne, polymere films die op het oppervlak van de geassembleerde PCB worden aangebracht om een barrière te vormen tegen verontreinigingen uit de omgeving. Er zijn verschillende soorten conformal coating materialen beschikbaar, elk met zijn eigen unieke eigenschappen en prestatiekenmerken. Acrylcoatings zijn relatief goedkoop en gemakkelijk aan te brengen en bieden een goede bescherming tegen vocht en diëlektrische bescherming. Siliconencoatings bieden een uitstekende weerstand tegen hoge temperaturen en flexibiliteit. Urethaancoatings bieden een goede chemische weerstand en slijtvastheid. Paryleencoatings, aangebracht via een dampdepositieproces, bieden een zeer dunne, uniforme en zeer conforme coating met uitstekende barrière-eigenschappen. De keuze van het conformal coating materiaal hangt af van de specifieke omgevingsomstandigheden waaraan de assemblage zal worden blootgesteld, evenals van factoren zoals kosten, gebruiksgemak en herwerkbaarheid.

Toepassingsmethoden: Spuiten, dompelen en selectief coaten

Conformele coatings kunnen worden aangebracht met behulp van verschillende methoden, waaronder spuiten, dompelen, borstelen en selectief coaten. Spuiten is de meest gebruikelijke methode en biedt een goede controle over de laagdikte en dekking. Dompelen omvat het onderdompelen van de gehele assemblage in een bad met coatingmateriaal, wat een volledige dekking biedt, maar mogelijk maskering vereist van gebieden die niet gecoat mogen worden. Borstelen is geschikt voor kleinschalige productie of retoucheertoepassingen. Selectieve coatingsystemen gebruiken robotgestuurde doseerapparatuur om de coating alleen op specifieke gebieden van de printplaat aan te brengen, waardoor de noodzaak voor maskering wordt geminimaliseerd. De keuze van de applicatiemethode hangt af van factoren zoals de complexiteit van de assemblage, de vereiste laagdikte en uniformiteit, het productievolume en de kosten.4.3.3 Inkapseling en potting: Materialen en procesoverwegingen

Inkapseling en potting bieden een hoger beschermingsniveau dan conformele coating door de elektronische assemblage volledig in te sluiten in een vast of gelachtig materiaal. Dit biedt een betere bescherming tegen vocht, chemicaliën, mechanische schokken en trillingen. Inkapseling verwijst doorgaans naar het proces waarbij de assemblage wordt gecoat met een relatief dunne materiaallaag, terwijl potting het vullen van de gehele behuizing met het inkapselmateriaal omvat. Er worden verschillende materialen gebruikt voor inkapseling en potting, waaronder epoxy's, siliconen, urethanen en acrylaten. De materiaalkeuze hangt af van de specifieke toepassingsvereisten, zoals het bedrijfstemperatuurbereik, het vereiste beschermingsniveau en de gewenste mechanische eigenschappen. Het inkapselings- of pottingproces zelf moet ook zorgvuldig worden gecontroleerd om een volledige vulling van alle holtes te garanderen, de vorming van luchtbellen te voorkomen en de spanning op componenten tijdens het uitharden te minimaliseren.

Opkomende trends en toekomstige richtingen in SMT

Het vakgebied van SMT-assemblage is voortdurend in ontwikkeling, gedreven door de steeds toenemende eisen voor miniaturisatie, hogere prestaties, verhoogde functionaliteit en verbeterde betrouwbaarheid. Verschillende belangrijke trends bepalen de toekomst van SMT.

Geavanceerde verpakkingstechnologieën: 3D-verpakking en System-in-Package (SiP)

De beperkingen van traditionele 2D-verpakkingen, waarbij componenten naast elkaar op een enkel vlak worden geplaatst, stimuleren de ontwikkeling van geavanceerde verpakkingstechnologieën die verticale integratie mogelijk maken.

- 3D-verpakking: Dit omvat het verticaal stapelen van meerdere dies of pakketten en het onderling verbinden ervan met behulp van technieken zoals through-silicon vias (TSV's), interposers of draadbonding. 3D-verpakking biedt aanzienlijke voordelen in termen van verhoogde integratiedichtheid, verbeterde prestaties als gevolg van kortere interconnectielengtes en een kleinere vormfactor. Het brengt echter ook uitdagingen met zich mee op het gebied van thermisch beheer, interconnectiebetrouwbaarheid en productiecomplexiteit.

- System-in-Package (SiP): SiP-technologie gaat een stap verder in integratie door meerdere componenten, zoals IC's, passieve componenten en zelfs sensoren, in één pakket te integreren. Deze aanpak maakt het mogelijk om zeer geïntegreerde en compacte elektronische systemen met verbeterde functionaliteit te creëren. SiP-ontwerp en -fabricage vereisen geavanceerde technieken voor componentplaatsing, interconnectie en inkapseling.

Flexibele en rekbare elektronica: nieuwe materialen en assemblageprocessen

De groeiende interesse in draagbare elektronica, flexibele displays en implanteerbare medische apparaten stimuleert de ontwikkeling van flexibele en rekbare elektronica. Deze toepassingen vereisen nieuwe materialen en assemblageprocessen die buigen, rekken en flexen kunnen verwerken zonder de prestaties of betrouwbaarheid in gevaar te brengen.

- Nieuwe materialen: Geleidende inkten, rekbare substraten (bijv. elastomeren) en organische halfgeleiders worden ontwikkeld om de fabricage van flexibele en rekbare circuits mogelijk te maken.

- Assemblageprocessen: Printtechnieken, zoals inkjetprinten en zeefdrukken, worden aangepast voor de fabricage van flexibele circuits. Transferprinten, waarbij circuitelementen op een stijf substraat worden gefabriceerd en vervolgens naar een flexibel substraat worden overgebracht, is een andere veelbelovende aanpak.

Automatisering en Industrie 4.0: slimme fabrieken en datagestuurde optimalisatie

De toenemende complexiteit van SMT-assemblage en de behoefte aan hogere productiviteit en kwaliteit stimuleren de adoptie van automatisering en Industrie 4.0-principes in de elektronicafabricage.

- Slimme fabrieken: Het concept van de 'slimme fabriek', waar machines, processen en systemen met elkaar zijn verbonden en met elkaar communiceren, wint aan populariteit in SMT-assemblage. Dit maakt real-time monitoring van de productie, datagestuurde procesoptimalisatie en voorspellend onderhoud mogelijk.

- Datagestuurde optimalisatie: De enorme hoeveelheden gegevens die worden gegenereerd door SMT-apparatuur en inspectiesystemen kunnen worden gebruikt om de procesbeheersing te verbeteren, defecten te verminderen en de opbrengst te verhogen. Machine learning-algoritmen kunnen worden gebruikt om deze gegevens te analyseren, patronen te identificeren en procesparameters in real time te optimaliseren.

Duurzaamheid in de elektronicafabricage: vermindering van de milieu-impact

De elektronica-industrie staat onder toenemende druk om haar milieu-impact te verminderen. Dit omvat het minimaliseren van e-waste, het verminderen van het energieverbruik en het gebruik van duurzamere materialen.

- Loodvrij solderen: De overgang naar loodvrij solderen is een belangrijke stap in de richting van het verminderen van het gebruik van gevaarlijke materialen in de elektronicafabricage.

- Energiezuinige apparatuur: Fabrikanten ontwikkelen energiezuinigere SMT-apparatuur, zoals reflow-ovens met verbeterde isolatie en warmteterugwinningssystemen.

- Recycling en e-wastebeheer: Er worden inspanningen geleverd om de recycling van elektronische componenten te verbeteren en de hoeveelheid e-waste die op stortplaatsen terechtkomt te verminderen.

Conclusie: Het steeds evoluerende landschap van SMT-assemblage

Surface Mount Technology (SMT) heeft een revolutie teweeggebracht in de productie van elektronica, waardoor de ontwikkeling van kleinere, lichtere, krachtigere en meer geavanceerde elektronische apparaten mogelijk is geworden. De reis van through-hole naar SMT is gekenmerkt door voortdurende innovatie in materialen, processen en apparatuur. Zoals we in deze diepgaande analyse hebben onderzocht, zijn de kernprincipes van SMT-assemblage, van componentplaatsing tot reflow solderen, een complex samenspel van precisie, automatisering en nauwgezette procesbeheersing.

De materiaalkunde die ten grondslag ligt aan SMT is eveneens van cruciaal belang, waarbij de eigenschappen van PCB-substraten, soldeerlegeringen en componentverpakkingen allemaal een essentiële rol spelen in de betrouwbaarheid en prestaties van de uiteindelijke assemblage. Toepassingen met een hoge betrouwbaarheid verleggen de grenzen van SMT en vereisen nog meer aandacht voor detail en een dieper begrip van potentiële faalmechanismen. Miniaturisatie, high-density interconnects, thermisch beheer en milieubescherming zijn slechts enkele van de uitdagingen die moeten worden aangegaan in deze veeleisende toepassingen.

De toekomst van SMT-assemblage ziet er rooskleurig uit, met voortdurende ontwikkelingen in geavanceerde verpakkingen, flexibele en rekbare elektronica, automatisering en duurzaamheid. Deze trends geven vorm aan een nieuw tijdperk van elektronicafabricage, waarin slimme fabrieken, datagestuurde optimalisatie en milieuvriendelijke praktijken steeds belangrijker zullen worden. Naarmate we verder gaan, zullen voortdurend onderzoek en ontwikkeling in materialen, processen en apparatuur essentieel zijn om te voldoen aan de steeds toenemende eisen van de elektronica-industrie. De reis van SMT is nog lang niet voorbij; het is een voortdurende evolutie, gedreven door het meedogenloze streven naar innovatie en de wens om steeds krachtigere en geavanceerdere elektronische systemen te creëren die de wereld van morgen zullen vormgeven.