In hoogbetrouwbare productie is er een gevaarlijke geruststelling in het groene vinkje. Een batch zware koperplaten voor een EV-tractie-omvormer rolt van de lijn, slaagt voor de geautomatiseerde röntgeninspectie (AXI) en wordt naar de klant verzonden. De papieren zijn vlekkeloos. De IPC-A-610 Klasse 3-vereisten—vaak beschouwd als de gouden standaard—zijn gehaald. Toch falen diezelfde platen drie maanden later in het veld, thermisch cyclisch zichzelf dood omdat de power FET's delamineren. De disconnectie hier is geen falen van de machine om te meten. Het is een falen van de standaard om rekening te houden met de fysica. Een bord dat wettelijk veilig is, kan fysiek gedoemd zijn.

Het probleem ligt vaak in hoe we een "goede" soldeerverbinding voor stroomcomponenten definiëren. Standaard inspectie-algoritmen richten zich sterk op het totale percentage holtes—het berekenen van het volume gas gevangen in het soldeer ten opzichte van het totale padoppervlak. Als de specificatie 25% holtes toestaat en de machine meet 18%, slaagt het bord. Maar thermodynamica onderhandelt niet over procentpunten. We hebben veldretouren geanalyseerd waarbij die "acceptabele" 18% holtes niet willekeurig verspreid waren; ze waren direct onder de hotspot van de siliciumchip geconcentreerd en fungeerden als een perfecte thermische isolator. De warmte, die niet door de holte kon bewegen, deed de junctietemperatuur (Tj) ver boven het veilige werkgebied stijgen. Het percentage was prima, maar de locatie was fataal.

Het Flat Earth-probleem: waarom 2D-röntgen het punt mist

Deze defecten glippen grotendeels door vanwege de gebruikte hulpmiddelen om ze te beoordelen. Veel contractfabrikanten vertrouwen nog steeds op standaard 2D transmissie-röntgensystemen. Deze machines projecteren röntgenstralen door de volledige dikte van het bord en vangen de resulterende schaduw op een detector op. Hoewel adequaat voor het controleren van kortsluitingen op een eenvoudige weerstand, plaatst deze aanpak de wereld van een complexe stroomassemblage in één vlak. Op een dubbelzijdig bord verstoren componenten aan de onderkant het beeld van de bovenkant, wat een rumoerig, ambigu beeld creëert dat algoritmen moeilijk kunnen interpreteren.

Het probleem wordt groter bij BGAs of BTCs (Bottom Termination Components) waar de verticale structuur van de verbinding belangrijk is. In een 2D-afbeelding verschijnt een holte als een lichte vlek, maar de afbeelding kan je niet vertellen waar dat die holte verticaal zit. Is het een onschadelijke bel in het soldeermateriaal, of is het een "vlakke holte" die in feite de componentinterface loskoppelt? We hebben gevallen gezien die verkeerd werden gediagnosticeerd als "onvoldoende soldeer" terwijl de holtes volledig geconcentreerd waren op de intermetallische interface, wat een zwakke mechanische verbinding en een thermische bottleneck creëerde. Zonder 3D-mogelijkheden zoals laminografie of computertomografie (CT) om de data in lagen te snijden, raadt een inspecteur in feite naar de integriteit van het thermische pad. Je kunt niet beoordelen wat je niet in drie dimensies kunt zien.

Thermische topologie: locatie gaat boven percentage

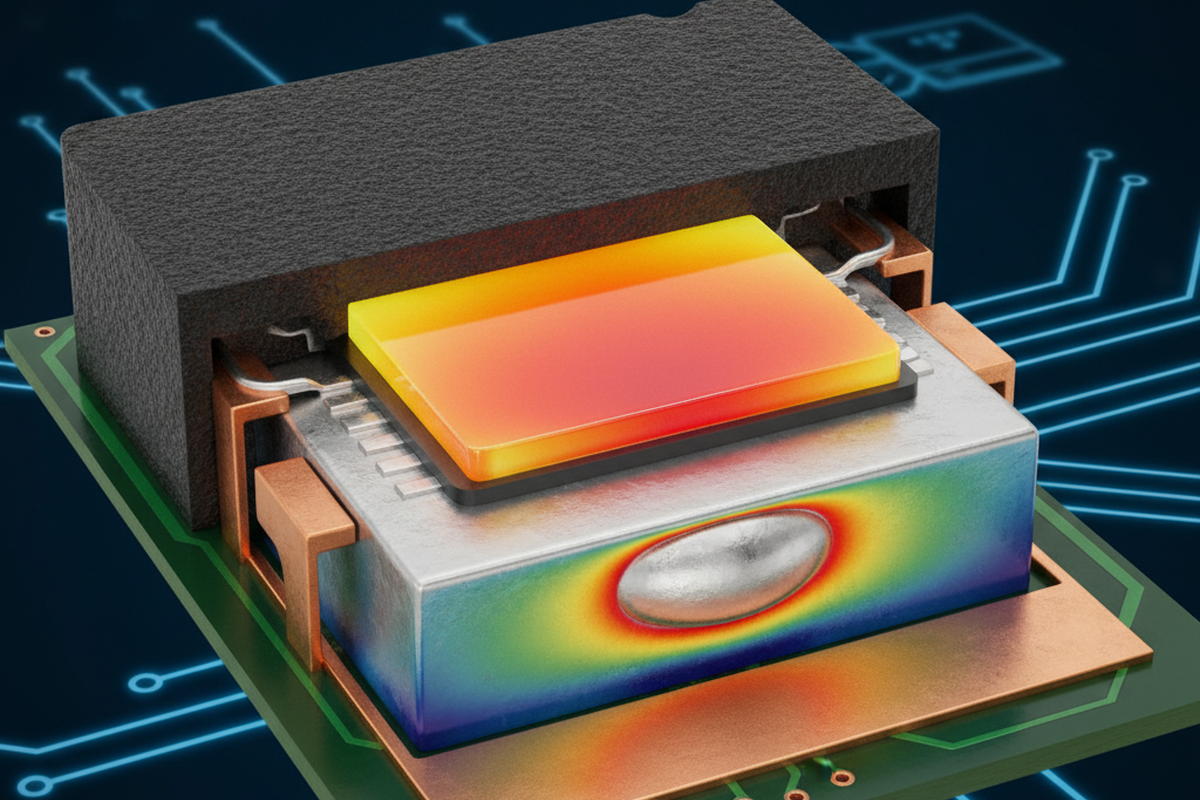

Wanneer het doel warmteafvoer is, is de topologie van holtes oneindig belangrijker dan het totale volume. Zie het thermische pad als een snelweg voor warmte, die van de chip via de chipbevestiging naar het leadframe, door de soldeerverbinding en uiteindelijk naar het thermische pad en de via's van de PCB loopt. Een holte is een wegversperring. Als je tien kleine holtes verspreid rond de rand van een D2PAK-thermisch pad hebt, is de "snelweg" in het midden nog open en stroomt de warmte efficiënt van de bron. Dit scenario zou technisch gezien 15% holtes registreren. Omgekeerd kan een enkele grote holte direct onder de chip slechts 8% totale holtes registreren, maar blokkeert het de primaire arteriële route voor warmteflux.

Dit onderscheid is cruciaal voor onderdelen met een hoge vermogensdichtheid zoals IGBTs of hoogheldere LED's. In een analyse van straatverlichting die voortijdig faalde, vertoonden de stuurplaten holteniveaus die technisch voldeden aan de standaard inspectiecriteria. Thermische beeldvorming toonde echter junctietemperaturen die 30°C hoger piekten dan de ontwerplimiet. De holtes werkten als "Zwitserse kaas" in de slechtst mogelijke opstelling, waardoor de thermische impedantie ($R_{th}$) van de verbinding toenam. Natuurlijk is de soldeerverbinding slechts één schakel in de keten; als het externe koellichaamoppervlak niet vlak is of het thermisch interface materiaal (TIM) slecht is aangebracht, redt een perfecte soldeerverbinding het bord niet. Maar als PCBA-procesingenieurs is de soldeerinterface de variabele die wij beheersen. Het waarborgen van een continu thermisch pad is de enige maatstaf die telt.

Een betere beoordelingsheuristiek

Voorbij de "checkbox" mentaliteit gaan vereist een beoordelingsstrategie gebaseerd op thermische continuïteit in plaats van eenvoudige holtegrenzen. Bester PCBA adviseert het laten vallen van de binaire "Pass/Fail" op basis van een enkel percentage ten gunste van zone-gebaseerde beoordelingscriteria voor stroompads. Dit houdt in dat een "kritieke zone" wordt gedefinieerd—typisch het centrale 50% van het thermische pad waar de chip zit—en dat veel strengere holtegrenzen op dat specifieke gebied worden toegepast, terwijl ruimere toleranties aan de rand worden toegestaan.

Deze aanpak vereist geavanceerdere programmering van AXI-apparatuur, maar stemt de inspectiecriteria af op de fysieke realiteit. We zoeken naar "interfaciale contactoppervlakte"—de hoeveelheid gegarandeerde soldeerverbinding direct onder de warmtebron. Er is geen magisch getal dat op elk ontwerp van toepassing is; een laagvermogen logische chip kan overleven met 40% holtes, terwijl een GaN-stroomtransistor kan falen met 10% als het op de verkeerde plek zit. Beoordeling moet contextbewust zijn. Als het algoritme niet op dit niveau van nuance kan worden afgestemd, moeten de "grijze gebied" resultaten—borden die technisch slagen maar er verdacht uitzien—worden gemarkeerd voor handmatige beoordeling door een technicus die het thermische pad begrijpt, in plaats van automatisch te worden goedgekeurd.

Preventie bij de bron

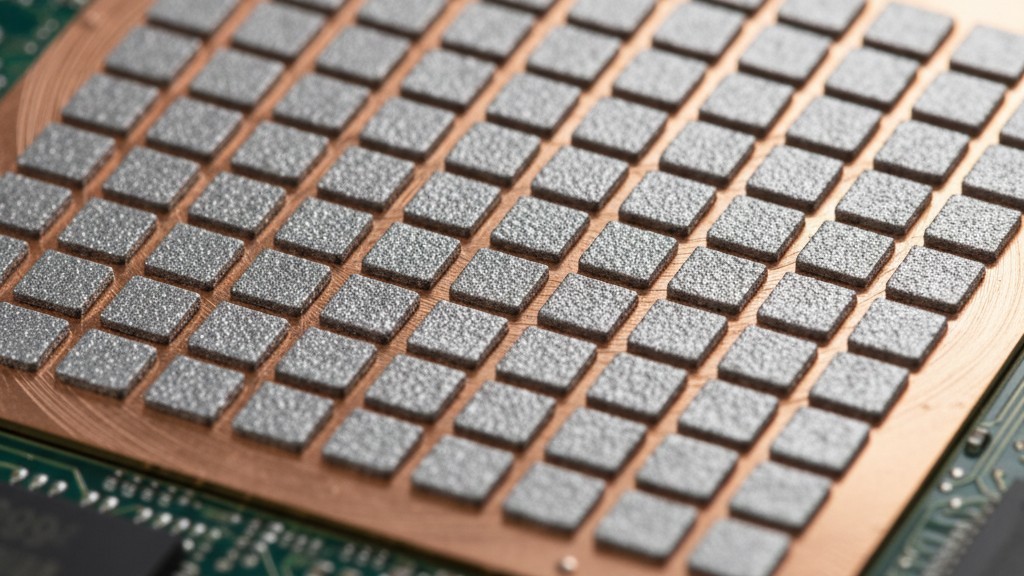

De beste manier om een holte te beoordelen is te voorkomen dat deze überhaupt ontstaat. Hoge aantallen holtes op thermische pads zijn zelden toevallige ongelukken; ze zijn meestal het teken van een proces- of ontwerp-overtreding. De meest voorkomende boosdoener is het stencilontwerp. Een grote, open opening voor een QFN-thermisch pad laat te veel pasta toe om te worden gedrukt, die vervolgens uitgast tijdens het reflowproces. Als dat gas nergens kan ontsnappen, vormt het een gigantische holte. De standaardoplossing is het "window-panen" van de opening—het grote vierkant opdelen in kleinere vierkanten met openingen ertussen—om kanalen te creëren waar vluchtige stoffen kunnen ontsnappen.

Het ontwerp van de kale PCB speelt een even grote rol. We zien vaak dat ontwerpers open, niet-gevulde vias binnen het thermische pad plaatsen. Tijdens het reflowen trekken zwaartekracht en capillaire werking de hete soldeer naar beneden in deze gaten — een fenomeen dat bekend staat als soldeeropzuiging — waardoor het component op onvoldoende soldeer blijft drijven. Dit leidt tot grote holtes en slechte verbindingen. Als thermische vias in het pad vereist zijn, moeten deze aan de achterkant worden afgedekt met tenting of worden gevuld en afgedicht om dit soldeerverlies te voorkomen. Geen enkele hoeveelheid röntgenclassificatie kan een bord repareren waar het soldeer fysiek is weggelopen.

Het Vonnis

Betrouwbaarheid is geen certificaat dat je aan de muur hangt. Het is het fysieke vermogen van een apparaat om zijn werkomgeving te overleven. Strikte naleving van IPC Klasse 2 of 3 holtebeperkingen biedt een juridische bescherming, maar verandert de wetten van de thermodynamica niet. Voor vermogenselektronica zijn standaard beoordelingscriteria vaak onvoldoende. Door de focus te verleggen van “totale holtepercentage” naar “thermische padintegriteit” en door gebruik te maken van 3D-inspectietools die de werkelijke structuur van de verbinding onthullen, kunnen we voorkomen dat we borden verzenden die gedoemd zijn te verbranden. De kosten van een strengere inspectie zijn altijd lager dan de kosten van een terugroepactie.