De soldeerverbindingen onder een ball grid array-pakket zijn onzichtbaar voor het blote oog en voor conventionele optische inspectie. Voor micro-BGA en chip-scale ontwerpen, waar honderden verbindingen verborgen liggen onder een component niet groter dan een vingernagel, is deze ontoegankelijkheid een serieus verificatieprobleem. Een defecte verbinding kan visueel worden gecontroleerd, basis elektrische tests doorstaan, en toch catastrophaal falen in het veld wanneer thermisch cyclussen of vibraties een latente zwakte blootleggen. De vraag is niet of deze verborgen verbindingen kunnen falen, maar hoe de slechte te vinden voordat een product wordt verzonden.

Bij Bester PCBA pakken we dit aan met een dubbele verificatiemethodiek: geautomatiseerde röntgeninspectie (AXI) om de structurele kwaliteit van elke soldeerbal te beoordelen, gevolgd door power cycling op de werkbank om prestaties onder stress te valideren. Geen enkele methode alleen is voldoende. AXI onthult holtes, vochtproblemen en uitlijnfouten die wijzen op slechte procescontrole, maar kan geen verbinding detecteren die er goed uitziet maar goede geleidbaarheid mist. Power cycling bewijst dat de verbinding niet alleen de juiste structuur heeft, maar zich ook correct gedraagt onder echte elektrische en thermische belasting. Samen vormen ze een strategie die het risico verkleint dat verborgen defecten bij klanten terechtkomen.

Dit is geen theoretische oefening. De fysica van moderne pakketten en de brute economie van veldfouten vragen om een rigoureuze aanpak. Begrijpen waarom elke methode ertoe doet, wat het onthult, en hoe ze elkaar aanvullen, is essentieel voor iedereen die ontwerpen of assemblages met dicht area-array pakketten ontwikkelt of inkoopt.

Waarom Verborgen Soldeerverbindingen Om Vereiste Gespecialiseerde Verificatie Vragen

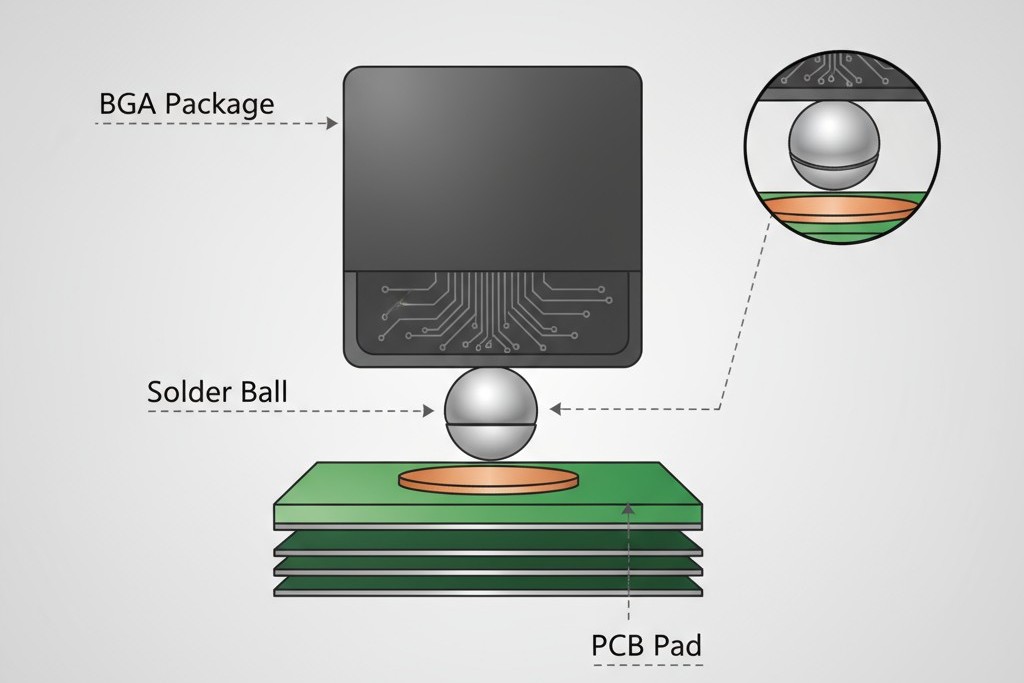

Een ball grid array (BGA) component wordt aangesloten op een bord via een matrix van soldeerbollen aan de onderkant, niet via leads die uit het lichaam steken. Tijdens reflow vervallen deze ballen en worden ze nat aan overeenkomende pads op het bord, waardoor verbindingen ontstaan die volledig bedekt zijn door de behuizing. Dit ontwerp biedt grote voordelen in dichtheid en elektrische prestaties, waardoor fijn-pitch verbindingen en korte signaalpaden mogelijk zijn. Het elimineert ook de directe inspecteerbaarheid van een traditioneel geleidend component.

Optische inspectiesystemen, handmatig of geautomatiseerd, vertrouwen op weerkaatst licht om de vorm van de soldeerfillet en verbinding te beoordelen. Voor een BGA is er geen fillet om te zien. De behuizing van het pakket blokkeert elk zicht op de verbinding. Een geautomatiseerd optisch systeem kan de aanwezigheid en plaatsing van het onderdeel verifiëren, maar kan de soldeerverbinding zelf niet zien. Het enige externe teken — de standohoogte van het pakket — biedt een ruwe inschatting van de soldeervolume, maar onthult niets over interne holtes, niet-wetting of overbrugging.

Deze uitdaging neemt toe naarmate de dichtheid toeneemt. Een micro-BGA met een pitch van 0,5 mm en 256 ballen biedt 256 kansen op een defect dat optische methoden zal missen. Chip-scale pakketten, waarbij de chip bijna even groot is als het pakket, drijven dit verder met nog fijnere pitches. De marge voor fouten wordt kleiner, en vertrouwen op procescontrole alleen wordt een gok. Voor high-reliability assemblages is die gok onacceptabel.

De reactie van de industrie was het vinden van een manier om door het pakket heen te kunnen kijken. Geautomatiseerde röntgeninspectie is de belangrijkste oplossing, maar het behandelt slechts de helft van het verificatieprobleem. Het begrijpen van de mogelijkheden en limieten ervan is de eerste stap naar een volledige strategie.

De Structurele Inspectie: Wat AXI onthult in BGA-rijen

Hoe röntgenstraling door het pakket dringt

Röntgenstralen bezetten een gebied van het elektromagnetisch spectrum met golflengten die veel korter zijn dan zichtbaar licht. Bij deze golflengten dragen fotonen genoeg energie om materialen die ondoorzichtig zijn voor onze ogen te doorboren, waaronder het epoxy- of keramische lichaam van een BGA-pakket. De mate van doordringing hangt af van de materiaaldichtheid. Metalen die in solderen worden gebruikt, zoals tin-lood of tin-zilver-koper legeringen, hebben hoge atomaire nummers en absorberen röntgenstralen sterker dan de lichtere elementen in het bord of pakket. Deze differentiële absorptie creëert contrast.

Een AXI-systeem richt een röntgenstraal door de samenstelling, en een detector aan de andere zijde vangt de doorgelaten straling op. Dit vormt een schaduwbeeld waarbij dichtere materialen donkerder verschijnen. De soldeerballen onder een BGA werpen duidelijke schaduwen, waardoor de ruimtes tussen hen, holtes binnen hen, en de grens tussen soldeer en pad zichtbaar worden. Het beeld is een dichtheidskaart, en het interpreteren ervan betekent begrijpen welke structurele kenmerken overeenkomen met een betrouwbare verbinding.

Moderne AXI-systemen bieden meerdere kijkhoeken en tomografische reconstructie, waardoor inspectie van individuele lagen binnen een verbinding mogelijk is. Dit is cruciaal om te onderscheiden tussen een onschuldige holte bij de interface van het pakket en een gevaarlijke bij de interface van het bord die het thermische en elektrische pad ondermijnt. Hoewel de fysica van beeldvorming limieten oplegt — de ruimtelijke resolutie is beperkt, en microscheuren kunnen onopgemerkt blijven — is de methode ongeëvenaard bij het onthullen van de interne structuur van een verborgen verbinding.

De AXI-criteria voor Acceptabele Soldeerverbindingen

Een röntgenfoto van een BGA-verbinding onthult een drietal structurele aanwijzingen. De meest kritieke is volledige bevochtiging: het soldeer moet hebben gestroomd en zich gehecht aan zowel het pakket als de bordpads, waardoor een doorlopende metalen verbinding ontstaat. Een correct bevochtigde verbinding lijkt op een soepele overgang van soldeerballetje naar pad. Elke scherpe opening of gebied met laag contrast duidt op niet-bevochtiging, een catastrofaal defect dat de verbinding zowel mechanisch als elektrisch in gevaar brengt.

Vervolgens moet de verbinding gecentreerd en uitgelijnd. Het soldeerballetje moet geconcentreerd boven het pad liggen, waardoor een symmetrische verbinding ontstaat. Uitlijning, vaak veroorzaakt door plaatsingsfouten, vermindert het effectieve contactoppervlak en verhoogt de spanningsconcentratie. AXI-software meet deze afwijking en markeert verbindingen die een bepaalde drempel overschrijden.

Tot slot toont AXI luchtinsluitingen—gasbellen gevangen in het soldeer tijdens reflow, meestal door het uitgassen van flux of vocht. Een luchtholte verschijnt als een donkere regio binnen de helderdere soldeerballetje. Hoewel kleine luchtbellen bijna onvermijdelijk zijn, bepalen hun grootte, aantal en locatie of ze de verbinding in gevaar brengen.

Drempels voor luchtholten en wat ze betekenen voor betrouwbaarheid

De relatie tussen luchtbelinhoud en langdurige betrouwbaarheid is niet eenvoudig; deze wordt bepaald door de functie van de verbinding. Voor een elektrische aansluiting verkleint een luchtbel het dwarsdoorsnede-oppervlak en verhoogt het de weerstand. Voor een thermisch pad onder een krachtig apparaat belemmert het hitteoverdracht. Voor mechanische integriteit kan een grote luchtbel een scheurinitiatiepunt worden onder thermische stress.

Industrienormen variëren, maar een veelgebruikte basislijn beschouwt een totale luchtbelgebied onder 25% van de doorsnede van de balletje als acceptabel voor de meeste toepassingen. Luchtbelinhouden tussen 25% en 50% vallen in een voorwaardelijke zone, waarbij de acceptatie afhankelijk is van de functie van de verbinding; een low-power signaalballetje zou kunnen slagen, terwijl een thermisch ballet dat niet zou doen. Alles boven 50% wordt doorgaans meteen afgewezen, omdat het vermogen van de verbinding om stroom te geleiden en warmte af te voeren ernstig wordt beperkt.

Bester PCBA gebruikt deze drempels als uitgangspunt, en past ze aan voor specifieke ontwerpen. Een hoogwaardige aerospace-assemblage vereist mogelijk een strikte limiet van 15%, terwijl een consumentenelektronica mogelijk de standaard van 25% accepteert. Belangrijk is dat deze drempel niet willekeurig is. Ze is afgeleid van empirische data die de correlatie tussen luchtbelinhoud en veldfalen en thermische prestaties aantoont.

De distributie van voids doet er ook toe. Een enkele void die 20% van het gewrichtsgebied beslaat, is over het algemeen minder zorgwekkend dan vijf voids van 4% elk, omdat deze laatste het pad van de stroom onderbreekt en meerdere spanningsconcentraties creëert. AXI-software kan deze patronen analyseren, maar de analyse is alleen zo goed als de ingestelde drempels.

De Grenzen van Alleen Structurele Inspectie

AXI is een krachtig instrument om de fysieke vorming van een soldeerverbinding te beoordelen, maar het is in wezen een methodiek voor structurele inspectie. Het meet geometrie en dichtheid, niet elektrische weerstand of thermische geleidbaarheid. Deze onderscheiding is cruciaal. Een verbinding kan er perfect uitzien op een röntgenfoto en toch mechanisch onbruikbaar zijn.

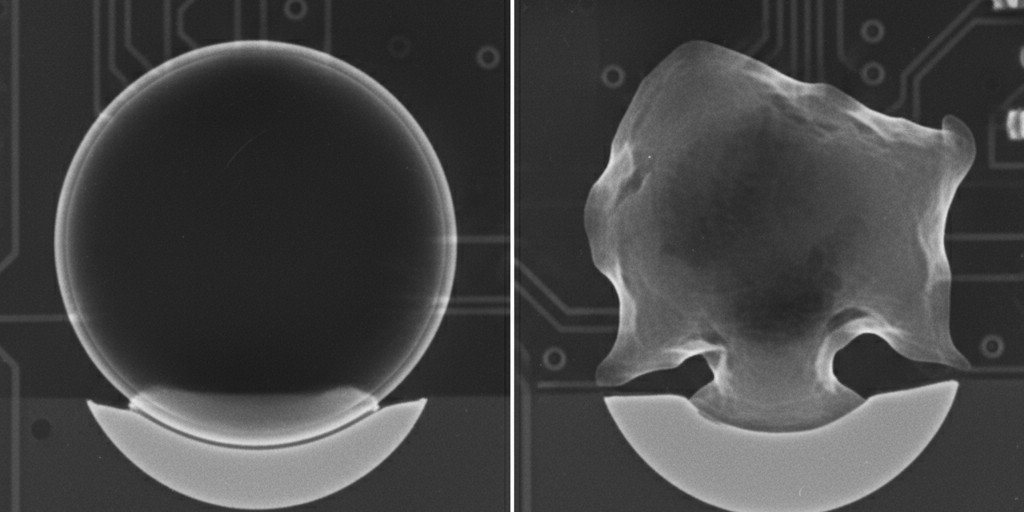

Beschouw een koude soldeerverbinding. Onvoldoende warmte kan hebben geleid tot een zwakke, hoge-resistentie verbinding. Het soldeer heeft mogelijk de oppervlakken bevochtigd met acceptabele voiding, maar de interface mist een echte metallurgische binding. Een röntgenbeeld van deze verbinding lijkt normaal. Het defect is microscopisch, in de kwaliteit van de intermetallische verbinding, en AXI kan het niet zien.

Evenzo kan een verbinding AXI passeren maar een intermitterende verbinding hebben die alleen onder thermische belasting zichtbaar is. De verbinding werkt tijdens de eerste tests, maar naarmate hij opwarmt tijdens gebruik, breken micro-bewegingen en wordt contact opnieuw gelegd. Deze faalmodus is bijzonder sluipend en moeilijk te diagnosticeren. Een röntgenfoto is een momentopname bij kamertemperatuur; het kan niet voorspellen hoe een verbinding zich in de loop van de tijd zal gedragen.

Deze beperkingen verminderen de waarde van AXI niet; ze bepalen de rol ervan. AXI controleert of het soldeerproces verbindingen heeft geproduceerd met een acceptabele structuur, vrij van grove defecten. Het is een noodzakelijke controle, maar niet voldoende. Om aan te tonen dat de verbindingen betrouwbaar zullen functioneren, is een functionele test vereist.

De Functionele Validatie: Power Cycling op de Werkbank

Hoe thermische en elektrische spanning latente defecten onthult

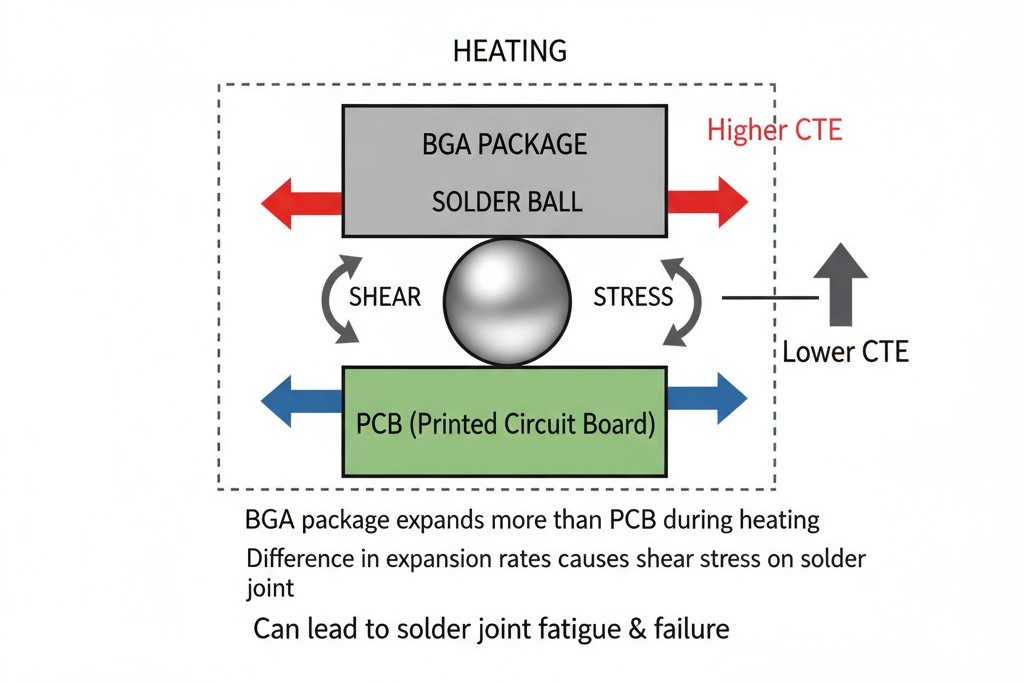

Power cycling onderwerpt een samenstelling herhaalde overgangen tussen aan en uit. Wanneer het van stroom wordt voorzien, stroomt er elektriciteit door de BGA-verbindingen, waardoor warmte wordt gegenereerd. Deze verwarming zorgt ervoor dat de soldeer, behuizing en het bord zich in verschillende snelheden uitzetten, omdat hun coefficienten van thermische uitzetting verschillend zijn. Deze mismatch creëert mechanische spanning op het soldeerverbinding interface. Wanneer de stroom wordt verwijderd, koelen ze af en krimpen, waardoor de spanning wordt teruggedraaid.

Een gezonde verbinding met een sterke metallurgische bonding kan deze spanning opvangen. Een zwakke verbinding met hoge weerstand of een slecht gevormde intermetallische laag ondervindt lokale verhitting en stressconcentratie. Over meerdere cycli vormen zich micro-cracks en groeien, de weerstand stijgt en de verbinding faalt uiteindelijk. Power cycling versnelt dit faalangstmechanisme in een gecontroleerde laboratoriumomgeving. Een verbinding die na 500 cycli in het veld zou falen, kan na 50 cycli op de testbank falen, waar temperatuurschommelingen mogelijk agressiever zijn. Dit verschilt van passief thermisch cycleren, dat vermoeidheid test door de kamertemperatuur te veranderen maar faalmechanismen veroorzaakt door interne verwarming van een live circuit mist. Power cycling legt zowel thermische als elektrische stress op hetzelfde moment, waardoor het een meer uitgebreide functionele test is.

Het Power Cycling Protocol voor BGA-verificatie

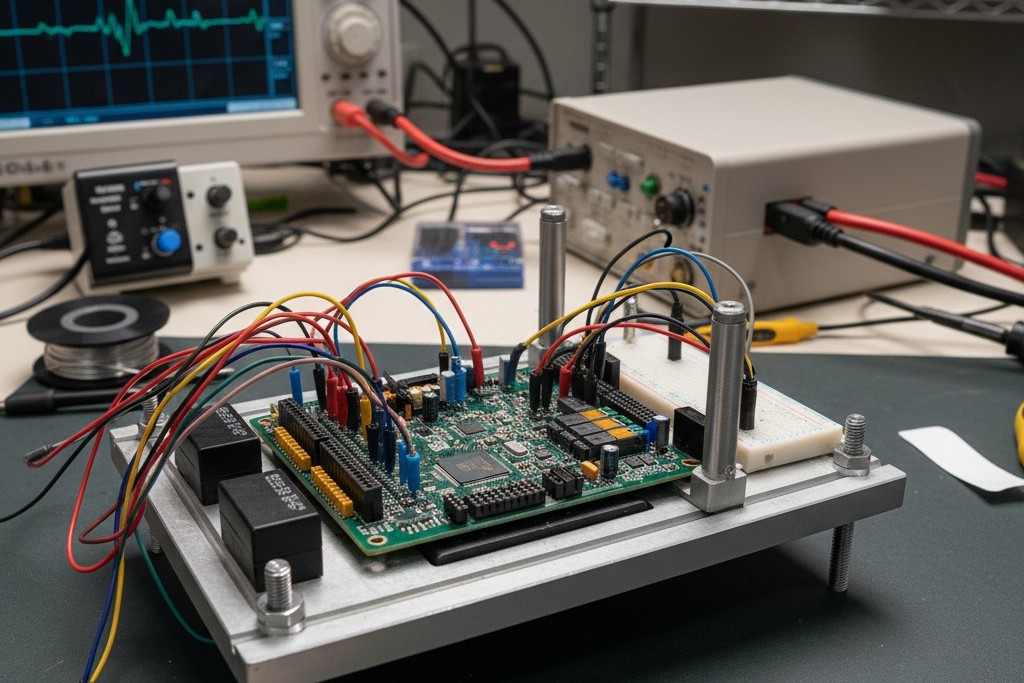

Bij Bester is het power cycling-protocol op maat gemaakt voor het apparaat, maar het raamwerk is consistent. De montage wordt in een houder geplaatst, en het apparaat wordt op de nominale bedrijfstoestand gezet voor een bepaalde verblijftijd, zodat het thermisch evenwicht bereikt. Vervolgens wordt de stroom uitgeschakeld en koelt het bord af tot een baseline-temperatuur. Dit voltooit één cyclus.

Het aantal cycli hangt af van het doel. Een snelle screening van 10 tot 20 cycli kan grove defecten zoals koude verbindingen opsporen. Een meer rigoureuze validatie van 50 tot 100 cycli biedt hogere vertrouwen. Toepassingen met hoge betrouwbaarheid kunnen meerdere honderden cycli vereisen, wat een versnelde levensduurtest nadert.

Gedurende de test wordt de montage gecontroleerd op functionele storingen. Dit kan zo simpel zijn als controleren of het apparaat nog werkt, of zo gedetailleerd als het meten van voedingsstroom, uitgangsspanning en signaalintegriteit. Een plotselinge stroompiek kan een kortsluiting aangeven; het verlies van functies wijst op een open verbinding. Thermisch beeldonderzoek kan ook verbindingen identificeren die warmer worden dan verwacht, en zo hoge weerstand of slechte warmteafvoer signaleren. Deze gegevens bieden waardevolle feedback over procesmarges, waardoor het niet alleen mogelijk is defecten op te sporen, maar ook te begrijpen hoe dicht het proces bij een faalgrens is.

Waarom de Dual Approach Vertrouwen Oplevert

AXI en power cycling vervullen aanvullende rollen. AXI biedt een snelle, niet-destructieve structurele beoordeling van elk enkel knooppunt, waardoor defecten door procestvariatie worden gevangen voordat het bord ooit wordt aangezet. Power cycling bevestigt vervolgens dat de door AXI als structureel solide beoordeelde verbindingen daadwerkelijk presteren onder de stress van operationele omstandigheden.

Het resultaat is meer dan enkel optelling. Een montage die zowel AXI als power cycling doorstaat, heeft zowel structurele integriteit als functionele robuustheid aangetoond. Hoewel geen enkele test alle risico's wegneemt, is de betrouwbaarheid die deze dubbele aanpak biedt aanzienlijk hoger dan wat elk van de methoden alleen zou kunnen bereiken.

Voor ontwerpen met micro-BGA of CSP-componenten, waar een enkele verbinding faalt en catastrofaal kan zijn, is deze dubbele aanpak een best practice. Bij Bester PCBA passen we beide methoden toe als standaardprocedure voor dichtbevolkte array-assemblages, waarbij we de drempels en protocollen afstemmen op de betrouwbaarheidseisen van de toepassing. De investering in verificatie wordt gerechtvaardigd door de vermindering van veldfalen en de garantie dat elke verborgen verbinding is bewezen te functioneren.

Verborgen verbindingen vereisen verificatie die verder gaat dan sichtbare waarneming en elke enkele methode. Structuur en functie moeten beide worden bewezen. AXI onthult de anatomie van een verbinding; power cycling bewijst de samenstelling ervan.