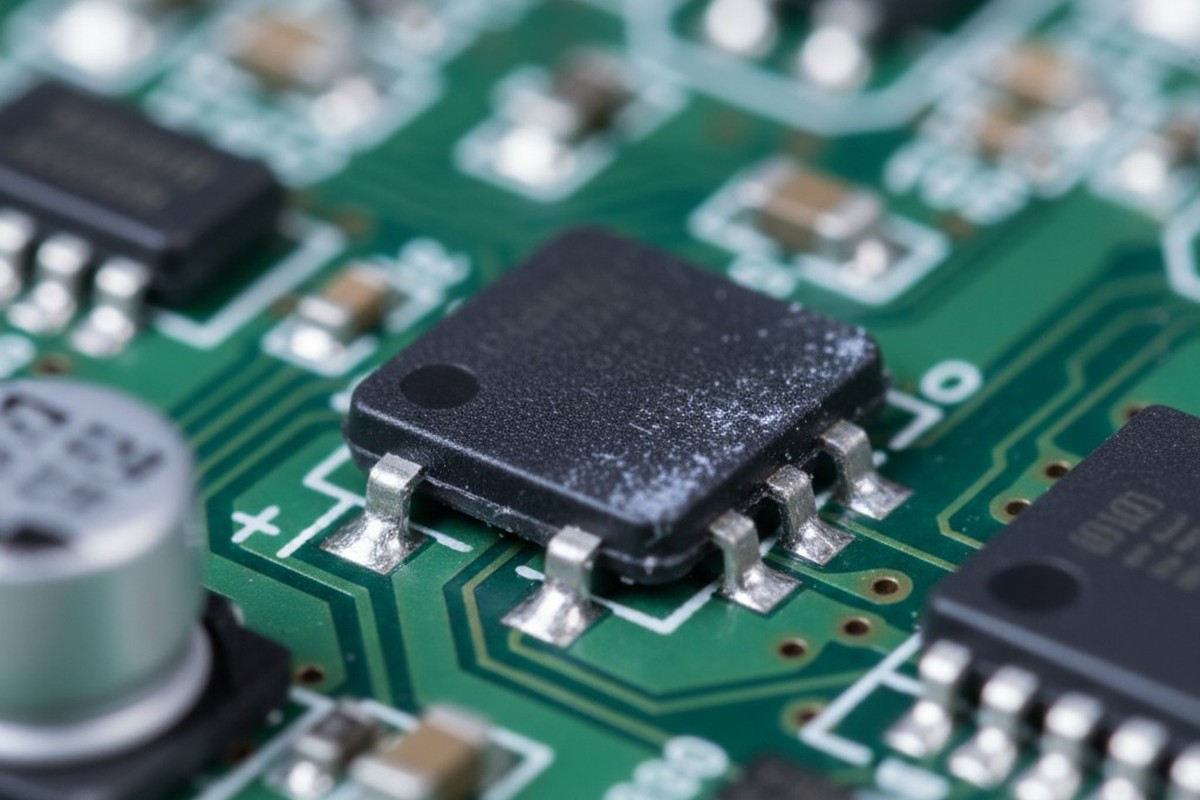

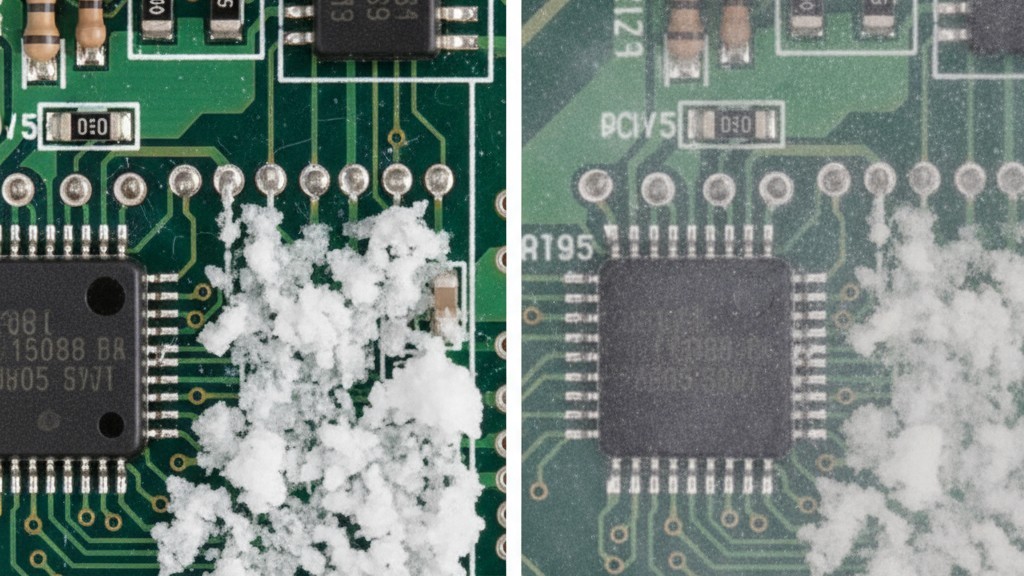

Je ziet het na de laatste wasbeurt. Een zwakke, krijtachtige witte film die zich aan het bord vasthecht, vooral rond componenten en op de soldeermasker. Je zou geneigd zijn het te negeren, maar dan wordt de convexe coating aangebracht. Dagen of weken later, zie je het afpellen, blaren of delaminatie. De coating is mislukt.

Dit is geen cosmetisch gebrek. Het is een catastrofale storing in oppervlaktevoorbereiding, en het signaleert een dieperliggend probleem in je waterige reinigingsproces. Bij Bester PCBA hebben we dit scenario talloze keren meegemaakt. De weg uit deze cyclus van herwerken en veldstoringen is geen magisch chemisch middel of een snelle fix. Het is gedisciplineerde, methodische procescontrole.

Dat krijtachtige film is niet alleen lelijk, het is een faalmecanisme

Dat witte residu is fysiek bewijs dat het oppervlak niet schoon is. De aanwezigheid ervan bedreigt direct de betrouwbaarheid van je product, te beginnen met de allereerste beschermlaag.

De chemische binding die je mist: Hoe residu adhesie verhindert

Convette coating werkt door een sterke moleculaire binding te vormen met het oppervlak van de soldeermasker en PCB-laminaat. Dit vereist direct, intiem contact. Het witte residu, bestaande uit onoplosbare minerale zouten en niet-afspoelde saponifier, creëert een microscopisch barrière. Het is alsof je verf op een stoffige muur probeert aan te brengen. De coating hecht zich aan het onstabiele, slecht gebonden residu, niet aan het bord zelf.

Het zal simpelweg niet blijven plakken. Elke thermische belasting, mechanische vibratie of vochtigheid zal de coating laten loskomen, waardoor gevoelige elektronica wordt blootgesteld aan de omgeving die je wilde beschermen.

Voorbij adhesie: De verborgen risico's van ionische contaminatie

Het zichtbare krijtachtige film is slechts een deel van het probleem. Vaak gaat het gepaard met onzichtbare ionische residuen—geleverde zouten van fluxactiveringsmiddelen of het wasproces zelf. Opgesloten onder een laagje convette coating, vormen deze ionen een tikkende tijdbom. Wanneer de vochtigheid in de omgeving uiteindelijk het coating binnendringt, worden deze ionen mobiel.

Dit bevordert elektrochemische migratie en dendritische groei, waardoor geleidend metalen filamenten tussen functies met verschillende elektrische potentiaal kunnen groeien. Zo'n groei kan leiden tot af en toe korte circuits of, uiteindelijk, een harde storing van het apparaat in het veld. Het residu voorkomt niet alleen hechting; het maakt langdurige beschadiging mogelijk.

De Veelvoorkomende Schuldigen (En waarom ze Vaak Valse Aandachtspunten Zijn)

Wanneer je wit residu tegenkomt, is de eerste impuls om een enkele, voor de hand liggende variabele de schuld te geven. Procesingenieurs wijzen vaak op hun standaardcontroles, die een valse geruststelling kunnen geven.

Het Misleiden van de ROSE-test: Een Goedkeuring voor een Gefaald Proces

Een van de meest gehoorde kreten is: “Maar onze borden slagen voor de ROSE-test.” De Resistiviteit van Oplosmiddelangextractie (ROSE) test is een veelgebruikt procescontrolehulpmiddel, maar voor dit probleem is het gevaarlijk misleidend. De test meet de gemiddelde bulk-ionische reinheid van een montage door te zien hoeveel het de resistiviteit van een oplossing verlaagt.

Het kan geen lokale plekken van hoge vervuiling detecteren, precies wat gebeurt wanneer residu onder een laagstand-component wordt gevangen. Het is ook volledig blind voor niet-ionische residuen, zoals die van overmatig gebruik van zeepverwijderaar, die een primaire oorzaak van hechtingsfalen zijn. Bij Bester PCBA beschouwen wij een geslaagde ROSE-test als een minimale vereiste, niet als een bewijs van echte reinheid. Het geeft aan dat je geen massale, bord-brede ramp hebt, maar zegt niets over de lokale reinheid die nodig is voor betrouwbare coating.

Is het echt de flux? Verschillende bronnen van verontreiniging onderscheiden

Een andere veel voorkomende verdachte is de flux. Hoewel sommige fluxresten zonder reiniging wit kunnen lijken, is hun uiterlijk en locatie meestal anders. Fluxresten bevinden zich vaak rond soldeerverbindingen en kunnen een kristallijne of schilferige textuur hebben. De resten van een mislukte spoelprocedure hebben echter de neiging een meer uniforme, wazige film te zijn die zich uitstrekt over het soldeermasker en de componentlichamen. Hoewel je nooit een flux-proces-incompatibiliteit moet uitsluiten, wordt je spoelproces de belangrijkste verdachte als de resten wijdverspreid zijn.

De echte schurk: De onheiligdriehoek van falende wasprocessen

Hardnekkig wit residu is zelden het resultaat van een enkele fout. Het is bijna altijd het gevolg van een samenzwering van fouten binnen het waterige reinigingssysteem: gefaalde chemie, een ineffective spoeling en een onvolledige droging.

Overgekookte Chemie: Wanneer je Zeepverwijderaar Tegen Je Keert

Zeepverwijderaars zijn alkalische reinigingsmiddelen ontworpen om te reageren met zure, op hars gebaseerde fluxresiduen, en ze omzetten in wateroplosbare zepen. Maar de zeepverwijderaar heeft een eindige capaciteit. Wanneer het verzadigd raakt met gereageerde flux en andere verontreinigen, daalt de effectiviteit sterk. En erger nog, als de concentratie niet goed wordt onderhouden, kan de chemie beginnen met herdepositie van deze gereageerde bijproducten als onoplosbare metallische zouten op het bordoppervlak. Je reinigingsmiddel is veranderd in een verontreinigingsmiddel.

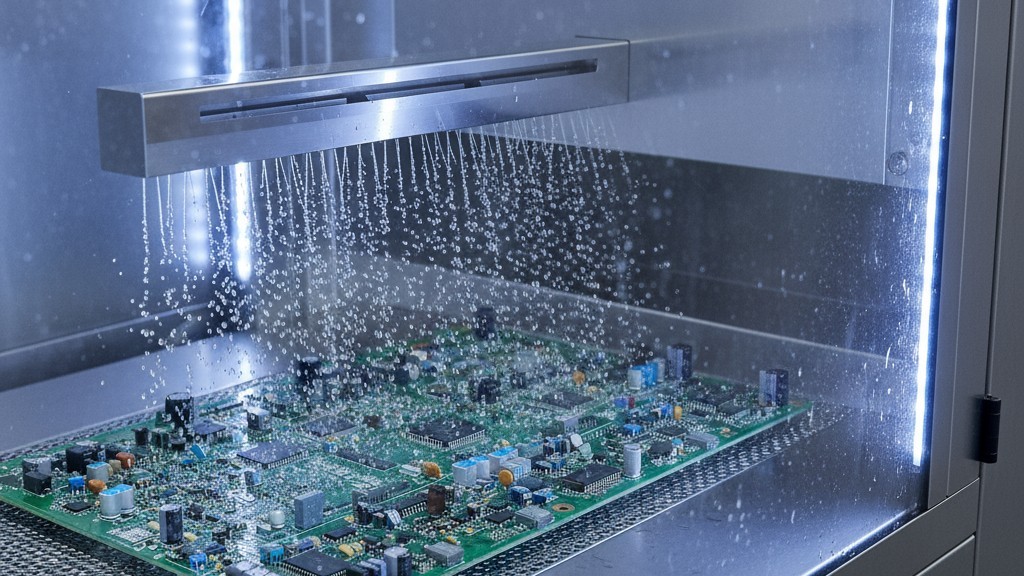

De Ineffectieve Spoeling: Wanneer DI-water de klus niet kan klaren

De spoelfase is bedoeld om het gesaponificeerde flux en eventuele resterende verontreinigen weg te spoelen. Dit vereist de hoge zuiverheid van gedemineraliseerd (DI) water dat als universeel oplosmiddel dient. Maar naarmate het spoelwater verontreinigingen van de borden oplost, daalt de eigen zuiverheid en de resistiviteit. Als dit ‘vuil’ water wordt gebruikt in de laatste spoeling, doet het meer kwaad dan goed. Terwijl het water verdampt, laat het alle verontreinigingen achter die het vervoerde, en herdepositieert het een film van residu over de hele montage.

De gevangen Verdamping: Waarom je Droger Vocht Achterlaat

Het laatste faalpunt is de droger. Een standaard convectieoven die simpelweg de plaat bakt, is vaak onvoldoende, vooral voor moderne assemblages met laagstand-componenten zoals BGA's en QFN's. Water, geladen met opgeloste verontreinigingen uit een falende spoelstad, wordt onder deze componenten gevangen door capillaire werking. De warmte van de droger verdampt het zuivere water, maar de opgeloste vaste stoffen—mineralen, zouten en residuen—blijven achter. Zij precipiteren uit oplossing als een wit filmachtig laagje, perfect geconcentreerd in de moeilijkst te reinigen gebieden.

De Bester PCBA-werkwijze: een gedisciplineerd proces voor schone oppervlakken

Het bestrijden van wit residu vereist dat de focus verschuift van het vinden van een schuldige naar het beheersen van het proces. Er is geen snelkoppeling. De oplossing is saai, methodisch en buitengewoon effectief. Onze aanpak is om elke fase van de wasprocedure rigoureus te controleren.

Het afstemmen van je chemie: Titratie, Concentratie en Temperatuur

Je waschemie moet worden behandeld als een precisieproces, niet als een ‘vullen en vergeten’ vloeistof. Dit begint met het beheren van de saponificeerconcentratie door regelmatige, geplande titraties om de sterkte te verifiëren. Deze gegevens moeten input leveren voor een geautomatiseerd doseersysteem dat de concentratie binnen de gespecificeerde marge houdt. We controleren ook nauwgezet de badtemperatuur, omdat prestaties aanzienlijk kunnen variëren met warmte. Een uitgeput of verdund wasbad is een belangrijke oorzaak van het probleem, en gedisciplineerd toezicht is de enige preventie.

Beheers de Spoel: De Kracht van Dynamische Weerstandcontrole

Een schone spoeling is niet onderhandelbaar. Wij eisen een multi-staps, tegengesteld stroom spoeling waarbij de laatste fase alleen DI-water van de zuiverste kwaliteit gebruikt. De controle hangt af van een realtime weerstandsensor in de uitlaat van de laatste spoeling. Deze sensor bevestigt dat het water dat de print verlaat buitengewoon schoon is; ons doel is een weerstand van 10 MΩ-cm of hoger. Als de weerstand daalt, is dat een duidelijk teken dat contaminanten worden meegezogen in de laatste spoeling, en het proces moet worden gestopt en gecorrigeerd. Deze dynamische controle zorgt ervoor dat de laatste vloeistof waarmee je print in contact komt, puur genoeg is om niets achter te laten.

Engineering van het droogproces: Luchtzwaarden en Purgeringsprofielen

Je kunt niet eenvoudig een complexe print droog bakken. Je moet het water fysiek uit lage afstandscomponenten dwingen voordat de verdamping begint. Onze droogprofielen zijn ontworpen om precies dat te doen. Het proces begint met hoog-kwaliteits, gerichte luchtzwaarden die het grootste deel van het water wegspoelen, vooral bij krappe ruimtes. Pas na deze fysieke verwijdering begint de thermische fase, zodat eventuele resterende vocht minimaal is en vrij van opgeloste vaste stoffen. Dit voorkomt dat water verdampt en zijn verontreinigingen achterlaat.

De controle van het proces: hoe we echte reinheid verifiëren

Het proces vastleggen is de eerste helft van de strijd. De tweede helft is ervoor zorgen dat het vast blijft. Je kunt niet beheren wat je niet meet, en voor echte netheid heb je een hulpmiddel nodig dat ziet wat de ROSE-test mist.

Voorbij ROSE: Waarom Ion Chromatografie de Gouden Standaard is

Voor het diagnosticeren van residuproblemen en het kwalificeren van een reinigingsproces vertrouwen we op Ion Chromatografie (IC). In tegenstelling tot de bulkgemiddelde test van ROSE is IC een forensische analysetechniek. Het scheidt en kwantificeert de specifieke ionische stoffen in een oplosmiddelextract van de print. Een IC-test kan je niet alleen vertellen dat je print verontreinigd is, maar precies wat de verontreinigingen zijn—of het nu sulfaten zijn van een uitgeput wasbad, zwakke organische zuren van flux, of bromiden van de laminatielaag. Dit niveau van detail is essentieel voor oorzaakanalyse en bewijst zonder twijfel dat een proces schoon is.

Het vaststellen van een baseline en het monitoren op drift

We gebruiken IC niet alleen om problemen op te lossen; we gebruiken het proactief. Nadat een reinigingsproces geoptimaliseerd is, voeren we IC-analyse uit op een “gouden” bord om een gedetailleerde chemische vingerafdruk van een perfect schoongemaakt assemblage te maken. Dit wordt onze baseline. We voeren deze test vervolgens periodiek uit om het proces te monitoren. Elke afwijking van die baseline is een vroege waarschuwing dat een onderdeel van het proces — de chemie, de rinse, de filtratie — begint te falen. Dit stelt ons in staat om in te grijpen voordat het probleem zich manifesteert als zichtbaar wit residu, waardoor consistente, betrouwbare resultaten worden gegarandeerd voor elk bord dat we produceren.