Fysica is onverschillig voor je projectdeadlines. Het geeft niet om je Bill of Materials-doel, en het kan je ook niet schelen dat je twintig cent per bord hebt bespaard door de secundaire platingcyclus over te slaan. Wanneer je een via binnen een componentpad plaatst — wat moderne dichtheid vaak vereist — creëer je een drukvat. Behandel dat vat nonchalant, zoals een standaard doorvoergaatje, en je bouwt een microscopisch bommetje direct onder je duurste silicium.

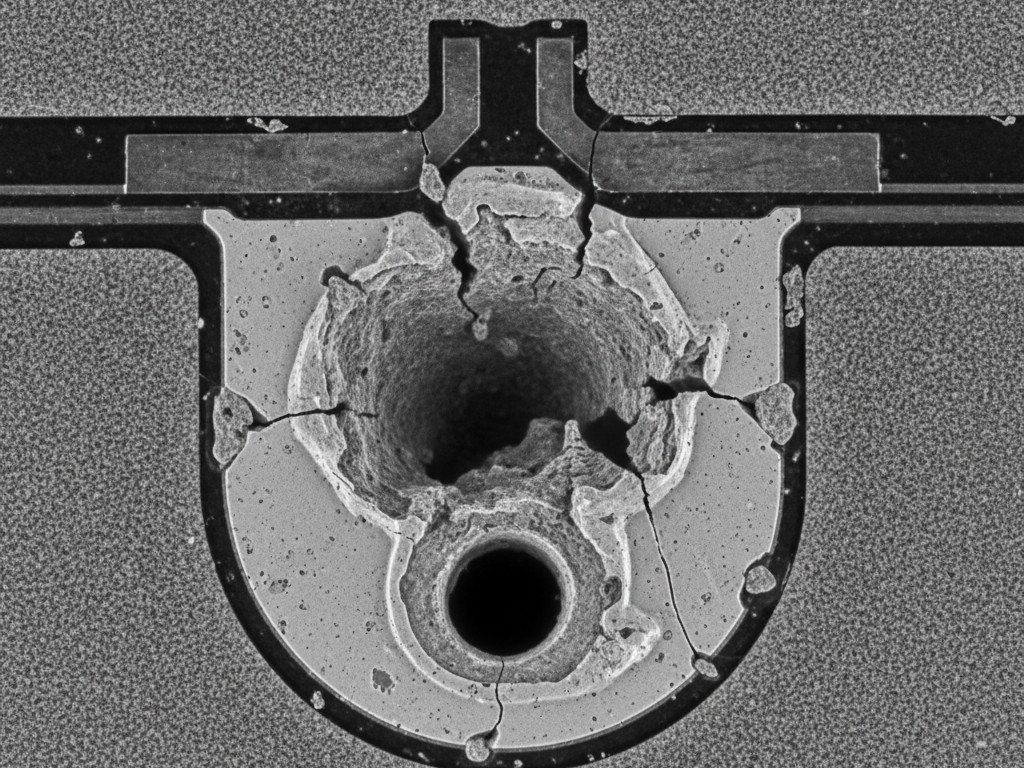

Tijdens het reflowproces stijgt de temperatuur voorbij het vloeimengingspunt van SAC305-soldeer (ongeveer 217°C) en piekt bij bijna 245°C. In dat venster van zestig seconden zal vocht, fluxdrager of ingesloten lucht in de via uitzetten. Gassen zetten zich agressief uit. Als de via slechts ‘getent’ is met soldeermasker, rekt die dunne polymeren film uit als een ballon totdat hij barst. Wanneer hij barst, ejecteert hij de gesmolten soldeer die erop ligt. Het resultaat is een krater in de verbinding, een verhoogd component, of een ‘leegte’ groot genoeg om IPC Class 3-inspectie te laten falen. Dit is het vulkaan-effect. Het gas heeft nergens anders heen dan omhoog, en brengt je betrouwbaarheid mee omhoog.

De Dood van de Hondenbot

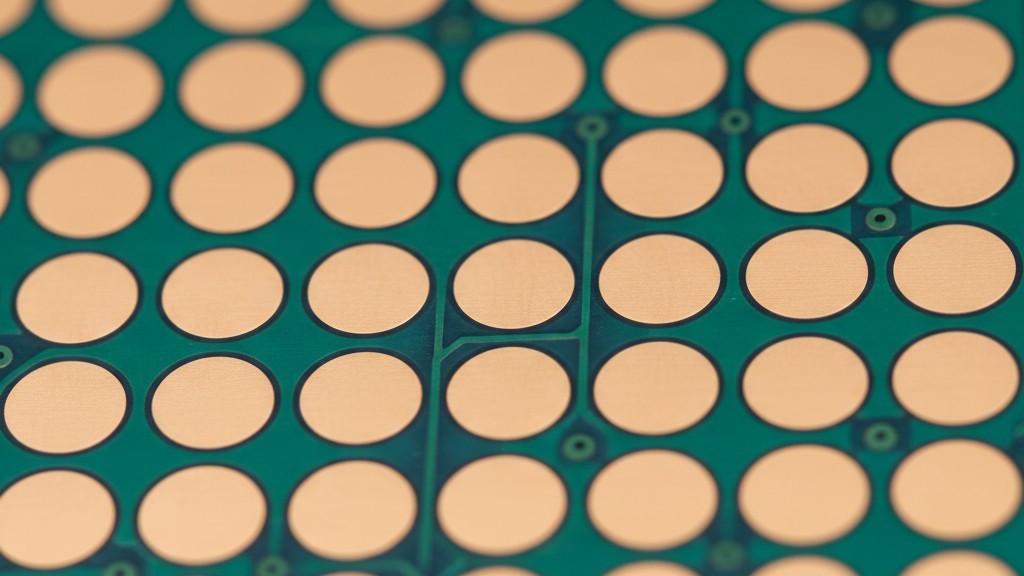

Er was een tijd dat je dit probleem volledig kon vermijden door gebruik te maken van 'dog-bone' fanouts. Je zou een korte trace routen van de BGA-pad naar een via in open ruimte, waardoor de pad stevig bleef en het gat gescheiden. Die tijd is voor hoogpresterend digitaal ontwerp nu voorbij geweest.

Wanneer je naar een Xilinx UltraScale+ of een hoge-dichtheidssensor met een 0,4 mm-plooi kijkt, bestaat de geometrie om een trace tussen pads te routen eenvoudigweg niet. Een standaard 3-mil trace met 3-mil spacing vereist meer ruimte dan de siliciumfabrikanten jou hebben gegeven. Je bent gedwongen direct in de pad te boren. Sommige ingenieurs, mogelijk vasthoudend aan gewoonten uit de 1,27 mm-periode, proberen de ringranden tot gevaarlijke niveaus te verkleinen om de dog-bone te behouden, maar ze vechten een verloren strijd tegen yield. De boorwandeltolerantie van een standaard mid-tier fabhuis zal je uiteindelijk bijten. Fysica en geometrie dicteren dat de via in de pad moet zitten. De vraag is niet langer ‘of’, maar ‘hoe’ je dat gat vult.

De Illusie van Tentteren en Pluggen

De meest voorkomende fout — en degene die de meeste catastrofale veldfalen veroorzaakt — is de aanname dat standaard soldeermasker een via-in-pad kan afdichten. Dit wordt vaak gespecificeerd als IPC-4761 Type VI, of ‘getent en bedekt’. Het is een verleidelijke optie omdat het niets extra kost; de CAM-ingenieur laat gewoon de openingen in het masker over de via gesloten.

Maar Liquid Photoimageable (LPI) soldeermasker is geen structureel materiaal. Het is een dunne verflaag. Wanneer je een via in een pad tent, vang je lucht op in de buis. Tijdens dat verloop naar 245°C breidt de lucht uit. Het masker wordt zachter. De druk neemt toe totdat hij door de gesmolten soldeer kap breekt, wat het eerder genoemde vulkaan-beeld creëert. Zelfs als het niet explodeert, kan de gasbel gevangen blijven in het afkoelende soldeer, wat een enorme leegte creëert die dienstdoet als thermische isolator. Je hebt je high-power processor effectief op een luchtkussen geplaatst in plaats van een koperen warmteweg. Tenten is een val.

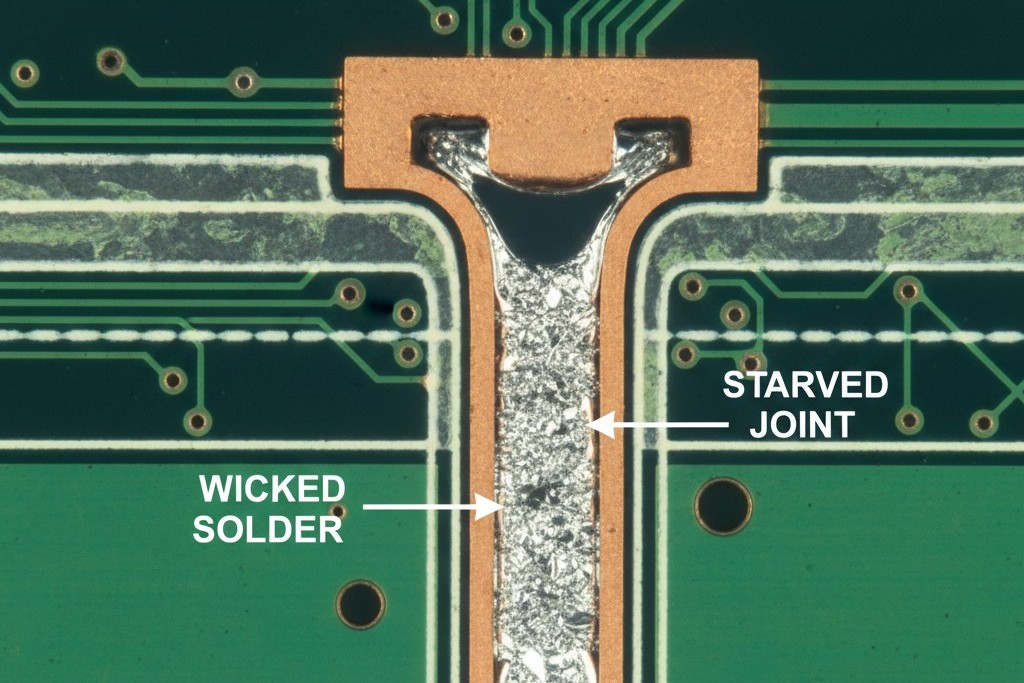

Sommige ontwerpers proberen slim te zijn door te vragen om ‘geplugde’ via's. Ze aannemen dat ‘geplugd’ betekent dat de opening compleet gevuld is. In de terminologie van de fabrieken betekent ‘pluggen’ vaak gewoon het in spuiten van wat extra soldeermasker in de opening om het licht te blokkeren. Het vult zelden de buis volledig. En het creëert een niet-vlak oppervlak. Het LPI-hardingsproces krimpt en laat een deuk of insinking achter in het midden van de pad.

Wanneer de assemblagefabriek soldeerpasta op dat deukje spuit, is de volume-calculatie verkeerd. De pasta sijpelt in de deuk. De BGA-bal, die een vlakke ondergrond verwacht, moet nu een kloof overbruggen. Dit leidt tot ‘heads-in-pillow’ defecten, waarbij de bal op de pad ligt maar er nooit echt op nat wordt, wat een intermitterende verbinding creëert die de fabriekstest zal doorstaan maar faalt zodra de klant het apparaat laat vallen. Een plug is geen dop, en een deuk is een defect dat op het wachten is.

De Enige Uitweg: Type VII (VIPPO)

De enige technologische oplossing die rekening houdt met de fysica van reflow is IPC-4761 Type VII. In de industrie staat dit colloquiaal bekend als VIPPO (Via-in-Pad Plated Over). Het is geen enkele stap — het is een reeks fabricagebewerkingen ontworpen om een gat weer om te zetten in een vlakke, vaste koperen pad.

Het proces begint na de eerste boor- en platingfase. De fabrikant drukt een gespecialiseerde epoxyhars in de via-buis. Dit is geen soldeermasker; het is een toegewijd vulmiddel voor de gaten. Zodra het uitgehard is, ondergaat het bord een vlakmakingsfase—essentieel een mechanisch schuurproces dat het overtollige epoxy gelijk met het koperen oppervlak schuurt. Ten slotte gaat het bord terug in de platingtank. Een koperen rand wordt aangebracht over het gevulde, geschuurde gat.

Het resultaat is een pad dat eruitziet en functioneert als vast koper. Er is geen gat voor gas om uit te ontsnappen. Er is geen deukje waar soldeer in kan wick. De BGA-bal ligt op een perfect vlak, geleidende oppervlak. De hitte van het component reist door de koperen afdekking, in de platingwanden van de via, en naar de interne vlakken. Dit creëert een monolithisch koperen pad dat immuun is voor uitgassing.

Vlakmaken is het onmisbare onderdeel van deze reeks. Als je ‘gevuld via’ specificeert zonder ‘afgeplakt en overgeplateerd’ te vermelden, krijg je een buis vol epoxy met blootgelegde hars aan de bovenkant. Soldeer hecht niet aan epoxy. Je eindigt met een donut van koper met een niet-wetbare kern, wat arguably slechter is dan de deuk. Je hebt de cap nodig.

De Geleidbaarheidmythe

Bij het specificeren van het vulmateriaal krijg je een hardnekkig debat: geleidende versus niet-geleidende vulling. Veel ingenieurs geloven intuïtief dat 'geleidende beter is' en specificeren epoxy met zilver of koper, in de veronderstelling dat dit de thermische prestaties verbetert. Voor standaard betrouwbaarheidsklassen is dit bijna altijd een fout.

Geleidende pasta’s hebben een Coëfficiënt van Thermische Uitzetting (CTE) dat significant verschilt van de omringende FR4-laminaat. Terwijl het bord tijdens werking opwarmt en afkoelt, zet het uit met een bepaalde snelheid (Z-as uitzetting) en de geleidende vulling zet uit met een andere. Dit mismatch zorgt voor spanning op de koperen buisplating. Bij genoeg thermische cycli gedraagt de vulling zich als een wig, wat het koperen kniekastje scheurt of de plating van de muur van het gat losmaakt.

Niet-geleidende epoxy is specifiek ontwikkeld om overeen te komen met de CTE van standaard Tg170 FR4-laminaat. Het meebewegen met het bord. En met betrekking tot het thermische argument: de warmteoverdracht in een via gebeurt vooral via de koperen platingcilinder, niet de kern. Het verschil in thermisch weerstandsvermogen tussen een zilvergevulde via en een standaard epoxygevulde via is verwaarloosbaar voor 95% toepassingen. Tenzij je 50 ampère gelijkstroom routeert, waarin de elektrische weerstand van de buis de enige metriek is, wegen de betrouwbaarheidrisico’s van geleidende vulling op tegen de theoretische winst. Blijf bij niet-geleidende vulling.

De Fab Note schrijven

Je kunt niet vertrouwen op de CAM-engineer om je intentie te raden. Als je simpelweg de vias in de pads laat en de Gerbers verstuurt, zal een zorgvuldige fabriek de klus in de wacht zetten. Een budgetfabriek behandelt ze gewoon als open gaten, en het soldeer zuigt zich tijdens de montage naar beneden het buisje in, waardoor de pinst van het component droog blijft—de klassieke ‘soldeerrover’.

Je moet een specifiek laag of een duidelijk tekstblok toevoegen aan je fabricage-tekening. Het moet expliciet zijn. Gebruik geen vage termen zoals ‘afgeplugd’. Gebruik de industrieel geaccepteerde definitie:

‘Alle vias in BGA-pads (of specifieke lagen) conform IPC-4761 Type VII. Gevuld met niet-geleidende epoxy, vlakgemaakt en overgeplateerd met minimaal 12μm koperlaag. Het uiteindelijke oppervlak moet vlak en soldeerbaar zijn.’

Dit proces voegt kosten toe. Afhankelijk van de volume en de fabriek, kan het 15% tot 30% extra toevoegen aan de prijs van het kale bord omdat het extra platingcycli en handmatige vlakmakingsstappen vereist. Maar je betaalt niet voor een gat; je betaalt voor de afwezigheid van een vulkaan. Vergelijk die 20% toename in bordkosten met de kosten van het afvoeren van een productiebatch van 5.000 eenheden omdat de QFNs drijvend op luchtbellen blijven hangen. De rekensom is eenvoudig. Natuurkunde onderhandelt niet.