Het geluid van een zwaar onderdeel dat van een PCB in een reflowoven valt, is duidelijk te horen. Het is geen hard geknall; het is een gedempt, mechanisch geluid klonk dat meestal plaatsvindt in Zone 6 of 7, precies wanneer de soldeer zijn vloeibare toestand bereikt. Als je geluk hebt, valt het onderdeel onschadelijk op de ovenvloer. Als je pech hebt — en de waarschijnlijkheid dat je dat hebt suggereert — landt het op het transportnet, verstopt het de aandrijving, of vat het vlam terwijl het een uur in de piekzone kookt.

Als je een dubbelzijdige assemblage uitvoert, vraag je de fysica effectively om drie minuten uit de weg te gaan. De bovenkant is eenvoudig; zwaartekracht houdt de onderdelen naar beneden. Maar als je dat bord omdraait voor de tweede gang, wordt de zwaartekracht de vijand. Het enige dat je dure afgeschermde stroominductoren en BGA-pakketten aan het bord bevestigt, is de oppervlaktespanning van gesmolten soldeer. Dat is een fragiele relatie. Het werkt totdat de massa van het component de nattekracht van het vloeibare metaal overtreft. Vervolgens ontstaat er een situatie waarbij geen procesaanpassing het kan herstellen.

De fysica van de natrekkracht

Om te begrijpen waarom onderdelen blijven zitten — en precies wanneer ze dat niet meer doen — kijk je naar de strijd tussen massa en oppervlaktespanning. Wanneer de soldeerpasta op de tweede zijde opnieuw verhard, wordt deze vloeibaar. Voor een standaard SAC305-legering is de oppervlaktespanning verrassend hoog, ongeveer 500 dynes/cm. Deze kracht werkt als een microscopische veer, die het onderdeel naar het midden van het pad trekt. Voor de meeste componenten is deze kracht vele/orders van magnitude sterker dan de zwaartekracht. Een 0201 condensator of een standaard SOIC-pakket gaat nergens heen. Ze zijn zo licht in verhouding tot hun padoppervlak dat ze door de oven zouden kunnen vliegen ondersteboven, zijwaarts of hevig vibrerend, en ze zouden zich nog steeds zelf uitlijnen.

Die veiligheidsmarge verdampt naarmate de onderdelen zwaarder worden en hunTermination-gebieden relatief klein blijven. Ingenieurs gaan er vaak van uit dat als een onderdeel een groot footprint heeft, het een groot soldeerbaar gebied heeft. Dit is onjuist. Een afgeschermde stroominductor kan een massief blok van ferriet en koper zijn van 12mm x 12mm dat 1,5 gram weegt, maar het kan slechts aan twee relatief kleine pads worden bevestigd. Je moet de Cg/Pa-verhouding—de Gravitatiekracht (Cg) versus het totale oppervlak van het pad (Pa).

Er is een hardnekkige “hack” in prototype-winkels waar ingenieurs voorstellen om Kapton-tape te gebruiken om deze onderdelen op hun plaats te houden. Voor een serie van vijf borden kan dat lukken, zolang de tape geen residu achterlaat of uitgolve en de verbinding niet vervuilt. Bij productie is het een risico. Tape faalt, lijm kookt, en het voegt een handmatige verwijderstap toe waarmee het risico bestaat dat het onderdeel volledig van het bord wordt getrokken.

De vuistregel in de industrie wordt vaak genoemd als ongeveer 30 gram per vierkante inch soldeerbare padoppervlak. Als de belasting van het onderdeel deze overschrijdt, houdt de oppervlaktespanning het niet tegen de zwaartekracht. Maar dit is een statische berekening. Het houdt geen rekening met de vibratie van een versleten ketentransporteur of de hoge-velocity luchtconventie in een Heller MKIII-oven. Als jouw berekening aangeeft dat je op 90% van de limiet zit, zit je daadwerkelijk op 110% van de risico-limiet zodra de real-world dynamiek van toepassing zijn. Als de wiskunde op de rand is, zal het onderdeel vallen.

Ontwerp: De enige gratis oplossing

De meest effectieve manier om zware onderdelen van de onderzijde te houden, is door ze er nooit te plaatsen in de eerste plaats. Het klinkt logisch, maar printplaten arriveren vaak op de productievloer met enorme connectoren, zware transformatoren en grote BGA's op de secundaire zijde omdat

Dit is vaak een visualisatie- ofontdekkingsfout. In de CAD-tool is het bord een plat, abstract logisch puzzel. In de fabriek is het een fysiek object dat onderhevig is aan thermische stress. Een 10mm electrolytische condensator aan de onderkant is een tikkende tijdbom. Als de lay-out engineer die condensator naar boven verplaatst, verdwijnt het probleem voor nul dollar. Als ze het op de onderkant laten, bent u toegewijd aan een levenslange lijmtoediening of het kopen van bevestigingen.

Soms maken dichtheidsbeperkingen dit onmogelijk. Je kunt niet alles op de bovenkant van een moderne smartphone of een hoog-dichtheid ECU passen. Maar er is een hiërarchie van plaatsing. Lage-massa passieve componenten gaan onderop. Low-profile QFNs gaan onderop. Zware, hoge of afgeschermde componenten moeten strijden om ruimte bovenop. Als een zwaar onderdeel moet op de onderkant moeten zijn, moet de ontwerper de padgrootte vergroten om het nattegebied te maximaliseren, waardoor het soldeermiddel meer oppervlaktespanning krijgt om grip te krijgen—hoewel zelfs dat grenzen heeft voordat u tombstone-problemen begint te zien.

De illusie van de lijm

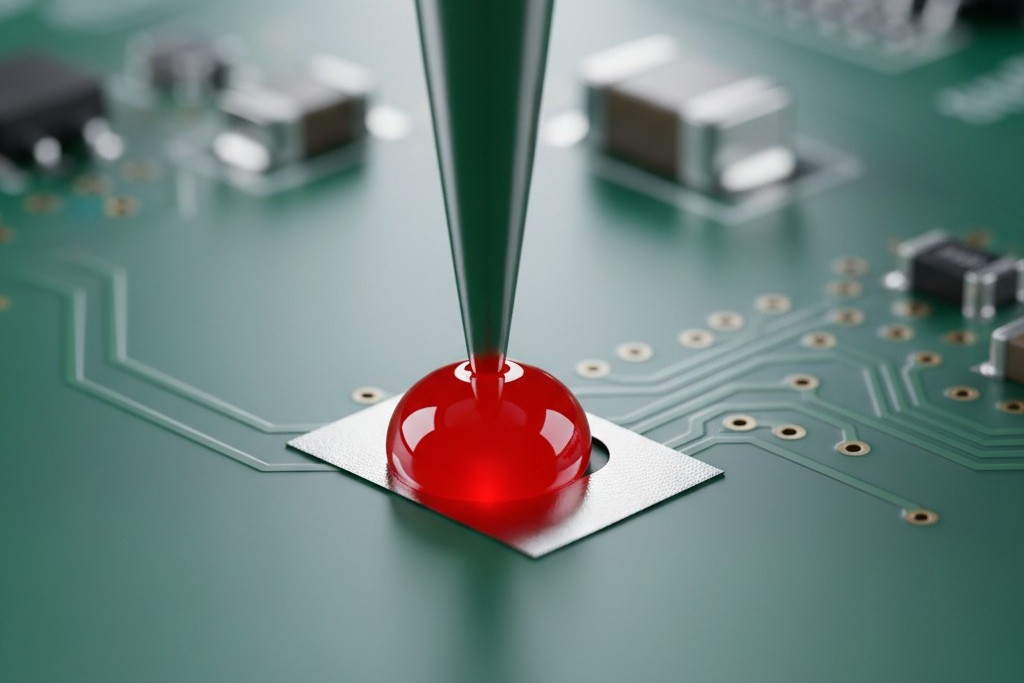

Wanneer ontwerpwijzigingen worden afgewezen, draait het gesprek onvermijdelijk naar lijm. "Plak het gewoon," zegt de projectmanager, terwijl hij denkt aan een eenvoudige dot lijm die het probleem oplost. In werkelijkheid is het gebruik van SMT-lijm (meestal een rode epoxy) een wanhoopsactie die een mechanisch probleem omzet in een chemisch en procesnachtmerrie.

Lijm dispensen is niet gratis. Het vereist een speciale machine of een aparte stap in de pick-and-place cyclus. Je hebt een jetklep of een sjabloonprinter nodig om de puntjes aan te brengen. Als je een sjabloon gebruikt, krijg je nu een gesegmenteerde sjabloonvereiste—één dikte voor pasta, een andere voor lijm—wat moeilijk betrouwbaar te printen is. Als je een dispenser gebruikt, voeg je cyclusduur toe. Een dispenser zoals een Asymtek is precies, maar nozzles verstoppen. De epoxy heeft een houdbaarheid. Als de dot te hoog is, smeert hij uit; als hij te laag is, raakt hij het onderdeellichaam niet.

Dan is er de herwerking. SMT-lijm is thermohardende epoxy die bestand is tegen reflow-temperaturen van 240°C+. Ze uitharden hard. Als die gelijmde inductor faalt in een functionele test, kun je het niet eenvoudigweg solderen. Je moet de verbinding mechanisch breken. Dit betekent vaak dat je het onderdeel los moet wrikken, wat vaak de koperen pads recht van de FR4-laag scheurt. Je hebt niet alleen het onderdeel verloren; je hebt het bord weggegooid.

Er is ook verwarring over welke lijm te gebruiken. Mensen zoeken op forums naar "high temp super glue", maar consumentenlijmen gassen uit en falen onmiddellijk in een reflow oven. Je moet industriestandaard SMT-epoxies gebruiken (zoals Loctite 3621), en ze moeten worden uitgehard. Het uithardingsprofiel voor de lijm kan conflicteren met het reflowprofiel van de soldeerpasta, waardoor je het metallurgische binding slechts kunt forceren door de lijm vast te zetten. Het is een pad vol verborgen kosten.

De palletrealiteit (en belasting)

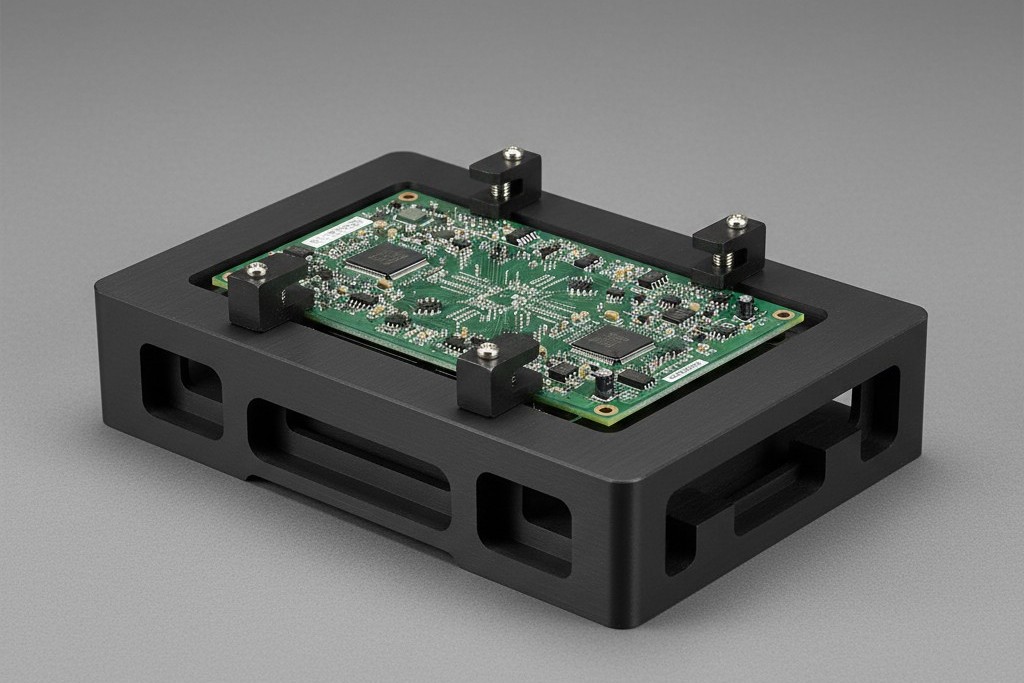

Als de lay-out bevroren is en lijm te risicovol is, is de professionele oplossing een selectief reflow-floating (of fixture). Dit is een drager, meestal vervaardigd uit een composietmateriaal zoals Durostone of Ricocel, dat het PCB vasthoudt. Het heeft groeven uitgesneden om de componenten aan de onderkant te beschermen, zodat ze niet door de luchtstroom worden getroffen en die niet vallen als de soldeer reflowt.

Dit lost het retentieprobleem meteen op. De zware onderdelen onderaan worden fysiek ondersteund of beschermd zodat ze nooit meer de reflow-temperatuur bereiken. Echter, roggen brengen een enorme "thermische belasting" met zich mee. Je brengt een zwaar plaatmateriaal uit composiet in de oven. Dit materiaal absorbeert warmte.

Een pallet kan een kilogram of meer wegen. Wanneer je je thermische profiel runt, zie je een massief warmteafleider-effect. De onderdelen die op de dikke rails van de pallet liggen, bereiken mogelijk niet de vereiste pieptemperatuur van 235°C–245°C. Je lost het probleem van het vallende inductor alleen op en creëert tegelijkertijd “Head-in-Pillow” defecten op je bovenste zijde BGA, omdat de bolletjes niet volledig zijn ingestort. Om dit te corrigeren, moet je de oven-temperaturen verhogen of de bandensnelheid vertragen om de warmte te laten doordringen. Dit vermindert je doorvoer (eenheden per uur) en brengt het risico met zich mee dat gevoelige componenten, die niet door de pallet worden beschermd, oververhit raken.

En dan is er nog de sticker shock. Een goede selectieve reflow-pallet kost tussen $300 en $800. Je hebt er geen één nodig; je hebt er 50 of 100 nodig om de ovenlus te vullen. Plotseling kost het kostbare inductor die zwaar is aan de onderkant $30.000 in gereedschap, voordat je zelfs maar een enkele eenheid hebt verkocht.

Het beslissingspad

Zwaartekracht is consistent. Het geeft niet om jouw projectplanning of jouw budgetbeperkingen. Wanneer je naar een BOM met zware onderkantonderdelen kijkt, heb je drie keuzes, en je moet ze in deze volgorde maken:

- Controleer het ontwerp: Vecht om de zware onderdelen naar boven te verplaatsen. Gebruik de Cg/Pa-verhouding om aan het ontwerpteam te bewijzen dat het onderdeel zal vallen. Laat ze de wiskunde zien.

- Koop de pallets: Als het ontwerp bevroren is, budgeteer dan voor bevestigingsmiddelen. Accepteer de cyclustijd en de complexiteit van de thermische profilering. Het is de enige robuuste manier om volumegroei te realiseren voor zware onderdelen aan de onderkant.

- Lijm als laatste redmiddel: Alleen als je geen pallets kunt gebruiken (vanwege ruimte of budget) en het ontwerp niet kunt aanpassen, moet je kijken naar het doseren van epoxy. Begrijp dat je je afvalpercentage en herwerkmoeilijkheid permanent verhoogt.

Vertrouw niet op hoop. Vertrouw niet op dat ‘het niet losschiet op het prototype.’ Vertrouw op de massa van het onderdeel, het oppervlak van de pad en de onverzettelijke kracht van de zwaartekracht.