Op de spreadsheet ziet de Receptielijst (BOM) er altijd perfect uit. Elke rij is groen, doorlooptijden zijn beheersbaar, en de totale kosten zitten net onder het budget. Maar een spreadsheet hoeft niet te overleven in een injectiegietvormde behuizing in de hitte van Arizona, noch hoeft hij op een fysieke geprinte printplaat (PCB) te passen die door een reflow-oven gaat.

De kloof tussen een ‘parametrische match’ op een distributeurswebsite en de ruwe werkelijkheid van fabricage is waar projecten sterven.

Het vinden van een alternatief onderdeel is niet zo simpel als het aanvinken van ‘Voltage’ en ‘Weerstand’. Algoritmes op grote distributeursites—of het nu DigiKey, Mouser of een geautomatiseerd inkoopprogramma is—zijn ontworpen om onderdelen te verkopen, niet om systemen te ontwerpen. Ze zullen graag een ‘Directe Vervanging’ voorstellen voor een Texas Instruments spanningsregelaar op basis van elektrische specificaties, volledig negerend dat de thermische pad aan de onderkant een andere vorm heeft.

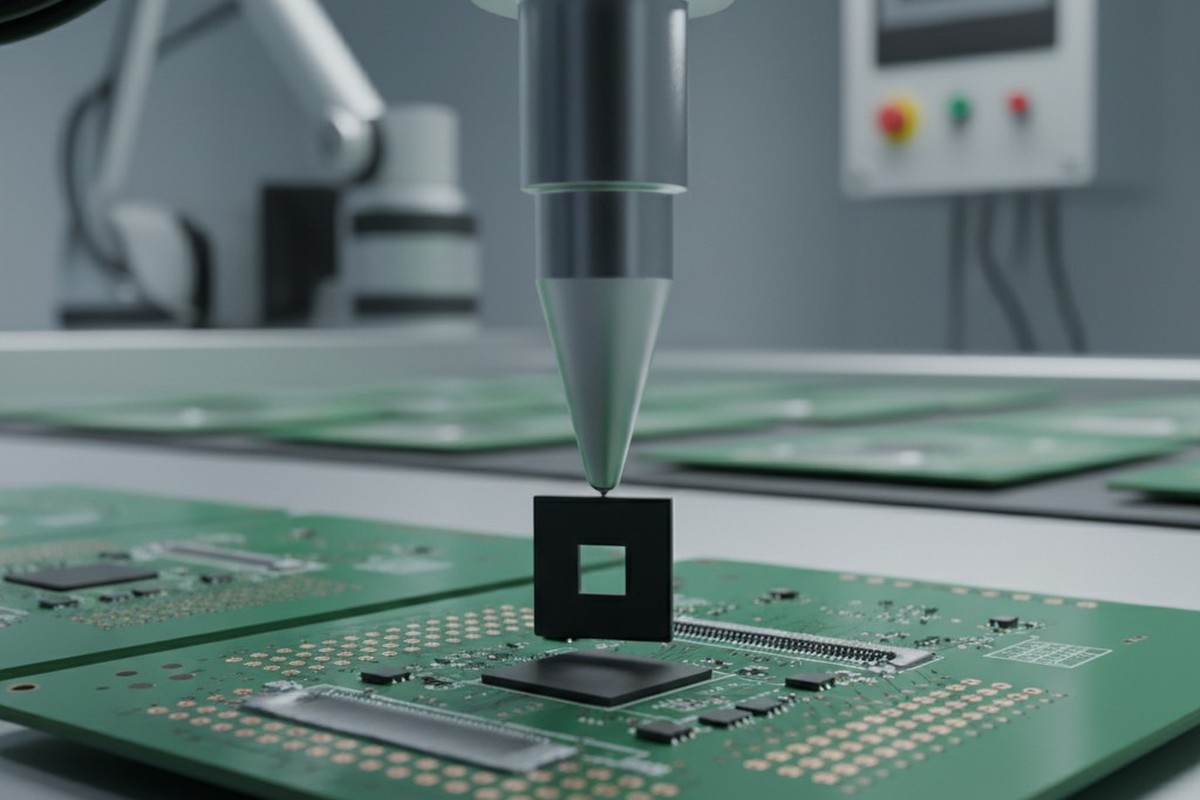

Wanneer dat bord de productielijn bereikt, geeft de pick-and-place machine niet om elektrische gelijkwaardigheid. Het interesseert alleen dat het onderdeel niet in het landingspatroon past. Je krijgt geen waarschuwing. Je krijgt een lijn-uitval, een hoop afval, en een zeer ongemakkelijke gesprek met de Vice President of Operations.

De datasheet is een juridisch contract; de webvermelding is een gerucht. Vertrouwen op de laatste om de eerste te valideren is de meest gemaakte, dure fout bij de overgang van prototype naar productie.

Meetkunde is Bestemming

De gevaarlijkste veronderstelling in BOM-sanitatie is dat standaard pakketnamen standaardafmetingen impliceren. In werktuigbouwkunde is een schroefdraad gestandaardiseerd. In elektronica is een ‘QFN-28’ (Quad Flat No-leads) pakket een suggestie, geen regel.

Stel dat een startup een Microchip MCU specificeert die plotseling niet meer op voorraad is. Het inkoopteam vindt een alternatief met hetzelfde pin aantal, dezelfde spanning, en hetzelfde ‘QFN-28’ pakkettype. Het lijkt een plug-and-play vervanging. Maar als je de mechanische tekeningen overlaid, verschuift de realiteit. Het alternatieve chip kan een thermische pad hebben die 1,2 mm kleiner is dan het origineel, of een pinafstand die nog strakker is dan een fractie millimeter.

Als de PCB-footprint voor het origineel was ontworpen, kan het alternatieve onderdeel technisch op de pads zitten, maar zal de soldeerpasta-stencil te veel soldeer depositie voor de kleinere thermische pad. Het onderdeel zweeft of helt tijdens het reflow-proces. Erger nog, de strakkere pitch veroorzaakt microscopische soldeerbruggen die visueel inspecteren doorstaan, maar kortsluiting veroorzaken zodra het apparaat wordt ingeschakeld.

Dit probleem strekt zich ook verticaal uit. Ingenieurs obsesseren zich vaak over de X- en Y-afmetingen van een PCB, maar vergeten de Z-as totdat het bord in de behuizing moet passen. Een afgeschermde spanningsspoel van TDK kan elektrisch identiek zijn aan die van Würth Elektronik. Maar als het TDK-onderdeel 1,2mm hoog is en Würth 2,0mm, is dat verschil catastrofaal als de behuizing krap zit. We hebben duizenden eenheden gebouwd die simpelweg niet vastgeschroefd konden worden omdat een alternatieve spoel botste met de plastic ribben van de behuizing.

Ontwerpers vragen vaak of ze kunnen vertrouwen op het label “Drop-in Replacement” of de “Pin Compatible” vlag in zoekmachines. Het antwoord is een gekwalificeerde “nee.” “Pin compatibel” betekent meestal dat de signalen op dezelfde pinnen zitten. Het garandeert zelden dat de fysieke toleranties identiek zijn. Een onderdeel kan pin-compatibel zijn en toch 0,5mm breder zijn—genoeg om tegen een naburige condensator te botsen op een dicht bord. Tenzij je fysiek de sectie “Package Outline” van de datasheet hebt gecontroleerd tegen je Gerber-bestanden, gok je maar.

De Onzichtbare Elektronica

Zodra de mechanische passing is geverifieerd, verschuift de valstrik naar de onzichtbare elektrische kenmerken—gegevens die nooit in de hoofdfilterkolommen van een zoekmachine terechtkomen.

De klassieke ramp betreft Multi-Layer Ceramic Capacitors (MLCC's). Tijdens de grote tekorten van 2018 was paniek-aankoop wijdverspreid. Als een Murata 10uF 0805 condensator niet op voorraad was, kochten kopers de goedkoopste beschikbare alternatief met dezelfde capaciteit en spanning. Het probleem is het dielectricum.

Een condensator met een X7R dielectricum is stabiel over een breed temperatuurbereik. Een goedkoper alternatief gebruikt Y5V dielectricum, dat verschrikkelijk instabiel is. Op kamertemperatuur op een testbank gedragen ze zich identiek. Maar zet die Y5V-condensator in een buitenlucht IoT-behuizing in de zon, en naarmate de temperatuur stijgt kan de effectieve capaciteit met 80% dalen. De voedingsrail wordt instabiel, de processor wordt gereset, en de klant vraagt zich af waarom zijn apparaat elke middag om 14.00 uur faalt.

Voor wie kosten wil besparen, is de druk om over te stappen op “generieke” merken enorm. Er is een geldige tijd en plaats voor dit—een 10k pull-up weerstand is grotendeels een commodity, en overstappen op een generiek merk zoals Yageo of een gerenommeerd Aziatisch alternatief is meestal laag risico. Maar dit doen voor vermogenselementen is gevaarlijk.

Een generieke MOSFET kan dezelfde 30V doorbraakspanning aangeven, maar als je niet de “Testcondities” voor de Rds(on) controleert, mis je misschien dat het generieke onderdeel 10V nodig heeft om volledig te schakelen, terwijl je bord slechts 3,3V levert. Je krijgt een transistor die in de lineaire regio draait, oververhit raakt, en een gat brandt in het FR4-materiaal.

Aansluitingen: Het Wilde Westen

Als geïntegreerde schakelingen lastig zijn, zijn connecties het Wilde Westen. Hier bestaan vrijwel geen standaarden. Een “JST-stijl” connector van een derde partij is geen JST-connector. Het is een kopie, en vaak een onvolmaakte.

We maakten een situatie mee met een medische apparaatklant die een “compatibele” header goedkeurden om doorlooptijd te besparen. De datasheet zag er goed uit. Maar de kunststof behuizing van de alternatieve was 0,1mm dikker dan de originele JST-onderdeel. Toen het assemblageteam probeerde de overeenkomstige kabelboom in te pluggen, klikte het niet. De wrijving was te hoog. Het kostte zoveel kracht om te koppelen dat het risico liep op barsten in de soldeerverbindingen op de PCB. Om het product te verzenden, moest het team handmatig plastic afschuinen van honderden headers met X-Acto-messen.

Dit is waarom connectoren schuldig zijn totdat het tegendeel is bewezen. In tegenstelling tot een weerstand, die gevalideerd kan worden door een nummer te lezen, zijn bij een connector ook haptiek, retentiekracht, en platingkwaliteit (goud versus tin) betrokken. Een “compatibele” connector past misschien fysiek, maar gebruikt lagere kwaliteit plastic dat smelt tijdens reflow-temperaturen, of gebruikt tinplating dat foult en corrodeert in omgevingen met hoge vibraties waar goud vereist is. Keer nooit een connectoralternatief goed zonder een monster in je hand te houden en het fysiek te koppelen aan de bedoelde kabelboom.

De Handmatige Overlay Methode

Software kan je hier niet redden. De enige betrouwbare validatiemethode is de “PDF Overlay.”

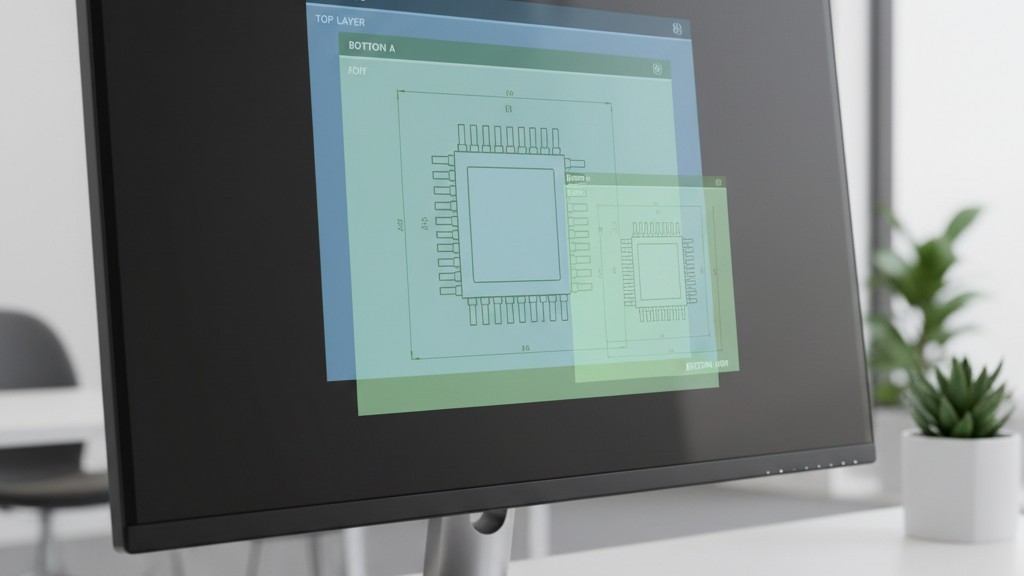

Bij het overwegen van een alternatief, open de datasheet van het originele onderdeel (Deel A) en het voorgestelde alternatief (Deel B) op twee aparte schermen. Scroll meteen naar de sectie “Mechanische Gegevens” of “Package Outline”—gewoonlijk vlakbij het einde van het document. Kijk niet naar de marketing samenvatting op pagina 1. Kijk naar de toleranties.

Controleer de body-breedte (min/max). Controleer de afstand. Cruciaal is het controleren van de afmetingen van de thermische pad als het een vermogelement betreft. Als Deel A een thermische pad heeft van 4,0mm +/- 0,1, en Deel B 3,5mm +/- 0,1, heb je een probleem. De soldeerbrugopening ontworpen voor Deel A zal te veel pasta aanbrengen voor Deel B, wat leidt tot balling of brugvorming. Je moet ook de oriëntatie van Pin 1 controleren; sommige fabrikanten draaien de chip binnen de behuizing, wat betekent dat Pin 1 zich in een andere hoek bevindt ten opzichte van de tekst op de chip.

Dit proces is langzaam en saai. Het kan niet worden geautomatiseerd door een script omdat de datasheet-indeling inconsistent is. Maar 15 minuten besteden aan een PDF-overlay bespaart weken aan bord-herwerk.

Levenscyclus en Logica

Een onderdeel dat past en werkt is nutteloos als je het niet opnieuw kunt kopen. De “Groene” voorraadindicator op een distributeurssite is een momentopname van het heden, geen belofte voor de toekomst.

Voordat je een BOM afrondt, voer een levenscycluscontrole uit. Is het onderdeel gemarkeerd als NRND (Niet Aanbevolen voor Nieuwe Ontwerpen)? Zo ja, dan geeft de fabrikant aan dat het einde nabij is. Is de levertijd 52 weken? Dat betekent dat de voorraad die je vandaag ziet waarschijnlijk de laatste voorraad is die je in een jaar zult zien. Hier begint de paniek—de “Voorraad 0” crisis waarbij kopers geneigd zijn de grijze markt of onbevoegde brokers te benaderen. Hoewel soms noodzakelijk, brengt dit het risico van namaak of herwonnen onderdelen met zich mee. Als je een broker moet gebruiken, verdubbelt de validatie last: je hebt nu X-ray en decapsulatie tests nodig om te bewijzen dat de chip binnenin echt is wat het label zegt.

BOM-scrubbing gaat niet over het invullen van rijen in een spreadsheet. Het gaat om het voorspellen van toekomstige storingen op de assemblagelijn en het voorkomen ervan terwijl het ontwerp nog digitaal is. Het vereist cynisme, mechanisch bewustzijn en een weigering om te vertrouwen op het makkelijke antwoord.