Het is een verhaal dat we talloze keren hebben gehoord. Een product slaagt voor elke elektrische test en kwaliteitscontrole op de assemblagelijn, met een schone bill of health. Daarna, maanden later, beginnen de veldfalenrapporten binnen te druppelen. Corrosie onder een onderdeel. Onverklaarbare lekstroom. Dendritische groei die aangrenzende pinnen kortsluit.

De assemblage ziet er schoon uit. Uw contractfabrikant toont u de geslaagde ROSE-testrapporten. Toch zijn de fouten echt, en ze kosten veel. Het probleem ligt niet bij uw ontwerp of uw componenten. Het is de test. U wordt misleid door een mooi getal dat een corrosieve tijdbom verbergt.

De Geist in de Machine: Wanneer “Clean” Boards in het veld falen

De kloof tussen post-assemblage testen en lange termijn betrouwbaarheid is een van de meest frustrerende uitdagingen in elektronica-productie. De boosdoener is bijna altijd ionische verontreiniging die achterblijft na het soldeerproces. Deze residuen, onzichtbaar voor het blote oog, zijn onschadelijk in een droge, gecontroleerde omgeving. Maar zodra een product in het veld is, blootgesteld aan omgevingsvochtigheid en temperatuurschommelingen, worden ze actief.

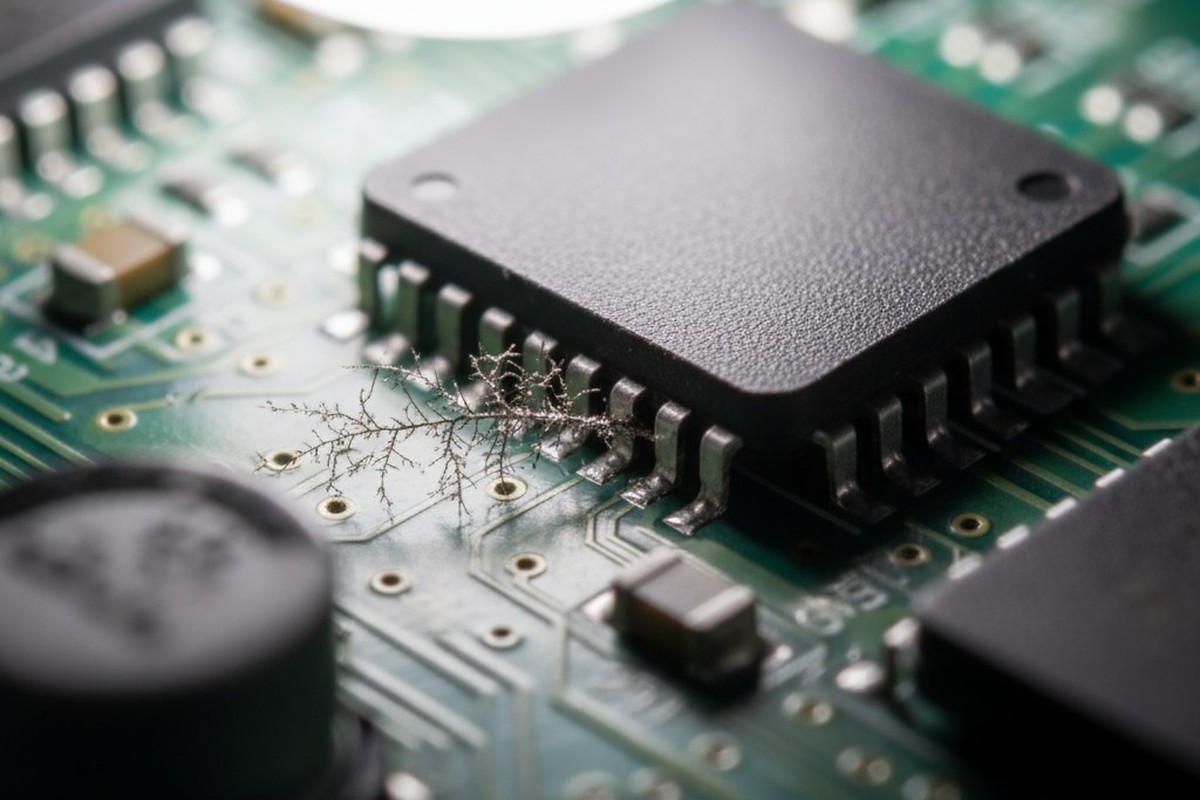

Deze activatie creëert een elektrolyt op het oppervlak van het bord, waardoor een proces genaamd elektrochemische migratie wordt mogelijk gemaakt. Metaalionen reizen over het bord, waardoor delicate, kristallijne structuren ontstaan die dendrieten worden genoemd. Deze dendrieten groeien tussen punten met verschillende elektrische potentialen totdat ze een kortsluiting veroorzaken. Het resultaat is een catastrophale, moeilijk te diagnosticeren storing op een bord dat, volgens alle conventionele maatstaven, perfect “schoon” was.

Dit is geen zeldzame gebeurtenis. Het is het voorspelbare resultaat van vertrouwen op een verouderde en ontoereikende maat voor netheid.

Waarom de ROSE-test een recept voor ramp is

Decennia lang is de standaard voor ionische netheid de Resistivity of Solvent Extract (ROSE) test. Het is snel, goedkoop en wat de meeste fabrikanten instellen om te doen. Bij Bester PCBA geloven we dat het ook gevaarlijk misleidend is en een belangrijke oorzaak van betrouwbaarheidproblemen in het veld.

De test heeft twee fundamentele, fatale gebreken.

De fout van gemiddelden: Hoe goede cijfers slechte plekken verbergen

De ROSE-test werkt door een heel printplaatassemblage onder te dompelen in een oplosmiddeloplossing en de totale verandering in de weerstand van het oplosmiddel te meten. Dit geeft je één getal dat het totale gemiddelde weergeeft. gemiddelde totaal ionische besmetting over de hele breedte.

Deze aanpak is fundamenteel fout. Een veldfout wordt niet veroorzaakt door een uniforme, laagwaardige laag besmetting; het wordt veroorzaakt door een sterk geconcentreerd, lokaal hotspot van residu. Het gemiddelde-effect van de ROSE-test betekent dat een kleine, gevaarlijk corrosieve plek onder een enkele component volledig wordt verdund door de uitgestrekte, schone oppervlakken van de soldeermasker. Het is alsof je een zwembad op gif test door een watermonster te nemen—you zult bijna zeker de dodelijke druppel missen.

Een goede ROSE-score betekent niet dat je bord schoon is. Het betekent dat het schoon is. gemiddeld genomen.

Blind Spots: Wat ROSE niet kan zien onder BGAs en Dichte Componenten

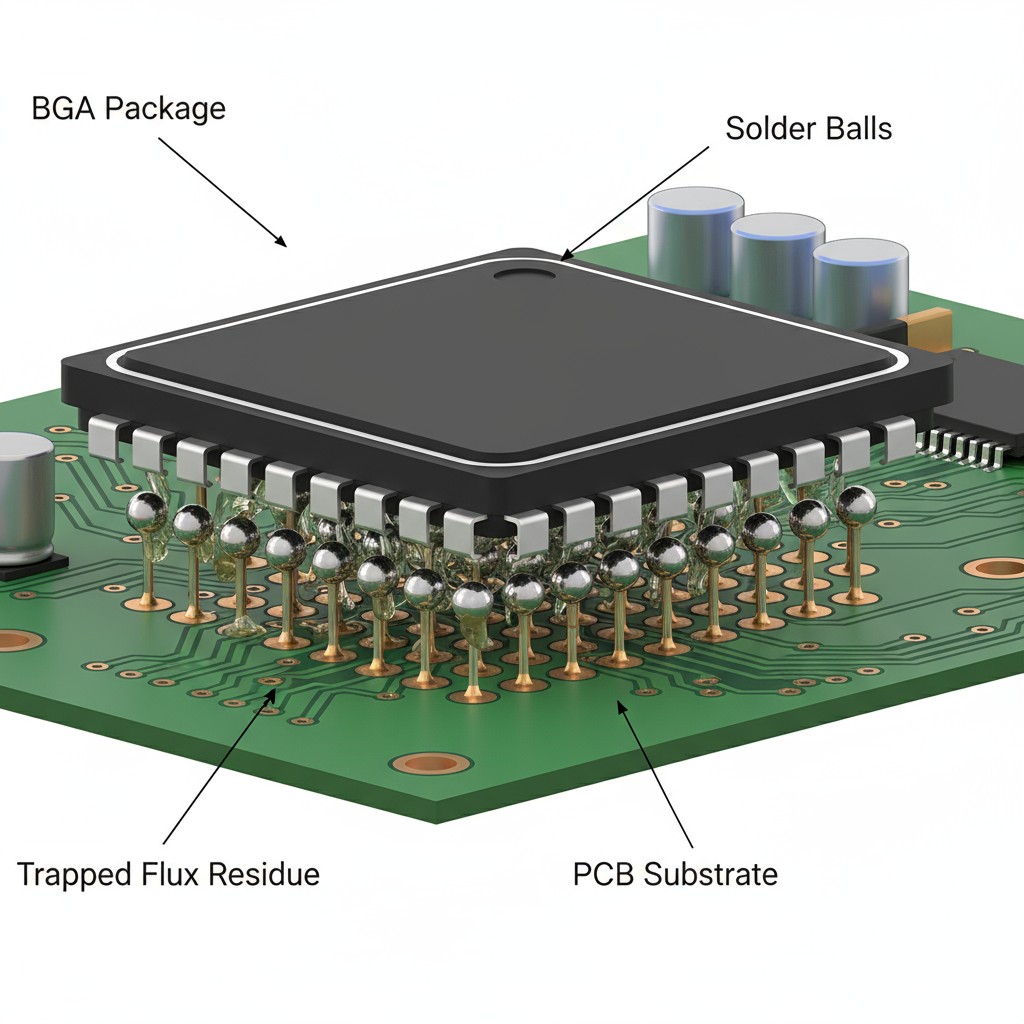

De tweede fout is fysiek. Moderne schakelingen zijn dicht. Componenten zoals Ball Grid Arrays (BGAs), Land Grid Arrays (LGAs), en Quad-Flat No-leads (QFNs) hebben extreem lage afstandshoogtes, gemeten in mils. Het oplosmiddel dat wordt gebruikt in een ROSE-test kan eenvoudigweg niet in deze krappe ruimtes stromen om de residuen eronder op te lossen.

Hier ligt precies de grootste gevaar. Tijdens reflow worden fluxresiduen onder de body van de component vastgeklemd, net naast honderden dicht op elkaar gepakte, stroomvoerende pads. Het testoplosmiddel spoelt over de bovenkant, kan niet doordringen tot deze kritieke gebieden, en het rapport komt terug als schoon. Ondertussen blijven de meest corrosieve verontreinigingen onaangetast op de plaats waar ze de meeste schade kunnen aanrichten. De ROSE-test vat het probleem niet alleen samen; hij is er volledig blind voor.

Het ontkrachten van de “No-Clean” mythe: je grootste bron van corrosieve residu

Deze afhankelijkheid van inadequate testen wordt ondersteund door een heersende industrie-myth: het idee van “no-clean” flux. Veel engineers geloven dat het gebruik van een no-clean flux betekent dat ze zich geen zorgen hoeven te maken over reinigen of testen op residu. Dit misverstand over wat “no-clean” eigenlijk betekent, is een directe weg naar betrouwbaarheidproblemen.

Wat “No-Clean” echt betekent (En wat het niet betekent)

“No-clean” betekent niet dat de flux magisch verdampt en geen residu achterlaat. Het betekent dat de post-reflow residuen ontworpen zijn om chemisch inert te zijn, maar alleen als de printplaat een perfect thermisch profiel heeft doorgemaakt. De activeringsmiddelen in de flux zijn bedoeld om volledig te worden verbruikt en ingekapseld tijdens reflow.

In de wereld van volumebrohgingen zijn perfecte thermische profielen zeldzaam. Ovens hebben hete en koude plekken. Broodplaatdichtheid en componentmassa creëren thermische schaduwen. Als gevolg hiervan wordt de flux vaak slechts gedeeltelijk geactiveerd, waardoor onvolledig verbruikte, reactieve residuen achterblijven.

Hoe warmte en vochtigheid “Benigne” Flux Activeren

Deze overgebleven no-clean residuen zijn vaak hygroscopisch, wat betekent dat ze gemakkelijk vocht uit de lucht opnemen. Zodra ze water absorberen, wordt het “benigne” residu een actief, zuur elektrolyt. De chemicaliën die ontworpen zijn om oxides van de pads tijdens het solderen te reinigen, kunnen nu beginnen te corroderen en dendritische groei mogelijk maken.

Geloven dat “no-clean” je vrijwaart van het verifiëren van de netheid, is een gok op het behalen van een perfect proces elke keer weer. Bij Bester PCBA wedden we niet op perfectie. We verifiëren met data.

Een beter gereedschap voor de klus: Het onzichtbare zien met ionenchromatografie

Als ROSE-test een botte methode is, is Ionchromatografie (IC) een chirurgisch instrument. Het gaat verder dan een simpele pass/fail-gemiddelde om een gedetailleerde chemische analyse van het oppervlak van de printplaat te leveren. Het is de enige methode die de specifieke, bruikbare gegevens biedt die nodig zijn om iongerelateerde veldstoringen te voorspellen en te voorkomen.

Van een Enkel Nummer tot een Chemisch Vingerafdruk

In tegenstelling tot de ROSE-test geeft een IC-analyse je niet één getal. Het levert een chromatogram op, een rapport dat de specifieke ionen op de printplaat identificeert en hun precieze concentraties weergeeft. Dit is het verschil tussen een arts die zegt “je hebt koorts” en een arts die zegt “je hebt een specifieke bacteriële infectie, en hier is het antibioticum om het te behandelen.”

Met IC kun je de chemische vingerafdruk van je assemblageproces zien, onderscheid maken tussen verschillende soorten verontreinigingen en ze terug traceren naar hun bron.

Wat IC je Vertelt dat ROSE niet kan

De kracht van IC is zijn specificiteit. Het beantwoordt kritieke vragen die ROSE niet kan. Bestaat de besmetting uit zwakke organische zuren uit fluxresten? Dit wijst op een onvolledig reflowprofiel of een ineffectief reinigingsproces. Zijn er hoge niveaus van chloride en natrium? Dit duidt op een hanteringprobleem, besmetting door handschoenen, of zelfs problemen met de fabricage van de PCB.

Dit niveau van detail transformeert netheidstests van een eenvoudige kwaliteitscontrole in een krachtig procesbeheersingsinstrument. Je controleert niet langer slechts of je aan een checklist voldoet; je stelt actief diagnoses en verbetert de lange-termijn betrouwbaarheid van je product.

Een voorspellend reinigingsprogramma dat werkt bouwen

Het adopteren van Ionchromatografie is de eerste stap. Het correct gebruiken onderscheidt een wereldklasse productieproces van de rest. Een echt voorspellend programma draait niet om willekeurig testen; het is een gerichte strategie gebaseerd op risico. Bij Bester PCBA is onze aanpak gebaseerd op drie kernprincipes.

1. Richt je Test op het Bordgebied

Stop met testen van het hele bord, omdat risico niet gelijk verdeeld is. Een IC-test moet gebruik maken van een gelokaliseerde extractiemethode om monsters te nemen van de risicogebieden: direct onder die dichte BGA, in de krappe hoeken van je gevoelige analoge schakelingen, en rond laag-proatet QFNs. Door te richten op de probleemgebieden krijg je data die het worst-case scenario weerspiegelt, niet het beste-gemiddelde.

2. Correlatieer Verontreinigingen aan je Flux-familie

Werk samen met je assembleerpartner om je specifieke no-clean flux te karakteriseren. Elke flux-familie laat een andere ionische handtekening achter. Door een baseline IC-test uit te voeren, kun je vaststellen hoe een ‘normaal’ residu profiel eruitziet voor jouw proces. Hiermee kun je intelligente limieten vaststellen. In plaats van een algemene ‘zero tolerance’-beleid, kun je specifieke drempels instellen voor de verwachte zwakke organische zuren, terwijl je een bijna-nul tolerantie handhaaft voor schadelijke, onverwachte ionen zoals chloriden.

3. Normaliseer op Procesrisico, Niet Alleen Op Gebied

De laatste en meest kritieke stap is stoppen met denken over besmetting in eenvoudige termen van microgrammen per vierkante inch. Deze maatstaf is bijna waardeloos zonder context. Een hoogspannings, fijne-pitch analoogcomponent heeft een oneindig lagere tolerantie voor ionische residuen dan een laag-snelheids digitale logica-sectie.

Een robuuste reinheidspecificatie heeft niet één universele limiet. Het heeft meerdere limieten, genormaliseerd naar het risicoprofiel van elk circuitgebied. Het gebied rond een 400V stroomvoorziening vereist een veel hoger niveau van reinheid dan het gebied rond een 3.3V pull-up resistor. Door reinheidsvereisten te koppelen aan elektrisch risico, creëer je een specificatie die direct veldfouten voorkomt.

In de praktijk brengen: overwinnen van problemen in de echte wereld

Overstappen op een moderne reinheidsstrategie vereist meer dan het veranderen van een testmethode; het vereist een verschuiving in denkwijze en een pragmatische aanpak.

Aanpakken van de kostenvraag: IC als investering

Het eerste bezwaar tegen IC is altijd de kosten. Ja, een enkele IC-test is duurder dan een enkele ROSE-test, maar deze kijk is kortzichtig. De werkelijke kosten van inadequate tests worden gemeten in RMAs, garantiezaken, product recalls en schade aan de reputatie van je merk.

Vergelijk de kosten van een uitgebreid IC-validatieprogramma gedurende de productontwikkeling—misschien een paar duizend dollar—met de kosten van een enkele veldfoutanalyse, nog los van een wijdverspreide recall. Ion Chromatografie is geen uitgave. Het is een van de hoogste rendement investeren die je kunt maken voor het langetermijnsucces van je product.

Hoe je je contractfabrikant verder duwt dan ROSE

Veel contractfabrikanten voelen zich comfortabel bij hun legacy ROSE-testapparatuur. Vooruitgang boeken met een strengere methode vereist een samenwerkingsgerichte, data-gedreven aanpak. Begin klein. In plaats van IC voor elk bord in de productie te eisen, specificeer het op proefbasis tijdens NPI.

Bied je CM een duidelijk kaart van de hoog-risico board gebieden die je getest wilt hebben. Deel dit artikel met hen. Kader het gesprek niet als een gebrek aan vertrouwen, maar als een gedeelde inzet om een betrouwbaarder product te bouwen. De beste fabricagepartners zullen de gelegenheid graag aangrijpen om hun proces te verbeteren en hun capaciteit te tonen. Als ze weerstand bieden, kan dat een teken zijn dat hun definitie van “kwaliteit” niet op één lijn ligt met die van jou.