Het kiezen van een PCB-oppervlakteafwerking kan voelen als een eenvoudige line-item beslissing, een plek om een paar centen af te besparen op de materiaalkosten. Op papier lijkt Organic Solderability Preservative (OSP) de meest zuinige keuze. Het is loodvrij, makkelijk aan te brengen, en onmiskenbaar goedkoop.

Maar bij Bester PCBA hebben we gezien dat deze goedbedoelde beslissing het beginpunt werd van enkele van de duurste en frustrerendste problemen in productie. Voor New Product Introductions (NPI’s), geleidelijke builds, en projecten met zelfs een beetje schemaonzekerheid, is de zaak tegen OSP geen kwestie van voorkeur. Het is een kwestie van projectoverleving.

De Bedrieglijke Wiskunde van OSP

De aantrekkingskracht van OSP is de eenvoud. Een watergebaseerde organische verbinding bindt selectief aan koper, en vormt een uiterst dunne beschermlaag tegen oxidatie vóór montage. Het proces is sneller en goedkoper dan metalen afwerkingen, waardoor het een verleidelijke optie is voor elk kostenbewust project.

Deze voorafgaande besparing is de hele waardepropositie van OSP. Voor een high-volume product dat van fabricage naar montage gaat in een enkele, razendsnelle pass, kan het een haalbare keuze zijn. De wiskunde klopt. Maar NPI is zelden zo schoon, en die eerste besparingen creëren een verborgen aansprakelijkheid—een tikkende klok die veel engineeringteams niet horen totdat het te laat is.

De Onzichtbare Klok: Hoe OSP Bedriegt met Lensbaarheid

In tegenstelling tot een robuuste metalen afwerking is OSP geen permanente barrière. Het is een tijdelijke bescherming, en de integriteit ervan is kwetsbaar. Vanaf het moment dat een bord de fabriek verlaat, begint OSP af te breken, een proces versneld door twee vijanden: warmte en tijd. Dit is geen defect; het is de fundamentele aard van de afwerking.

De Eerste Warmtecyclus: Klaar voor Falen

De meeste moderne borden vereisen assemblage aan beide zijden. De eerste reflowcyclus, waarbij componenten aan de primaire zijde worden gesoldeerd, brengt het hele bord bloot aan extreme temperaturen. Deze hitte compromitteert de ongebruikte op OSP gecoat pads aan de secundaire zijde van het bord. De organische laag degradeert gedeeltelijk, waardoor de koper eronder blootgesteld wordt en veel gevoeliger wordt voor oxidatie.

De Houdbaarheid van Solderbaarheid

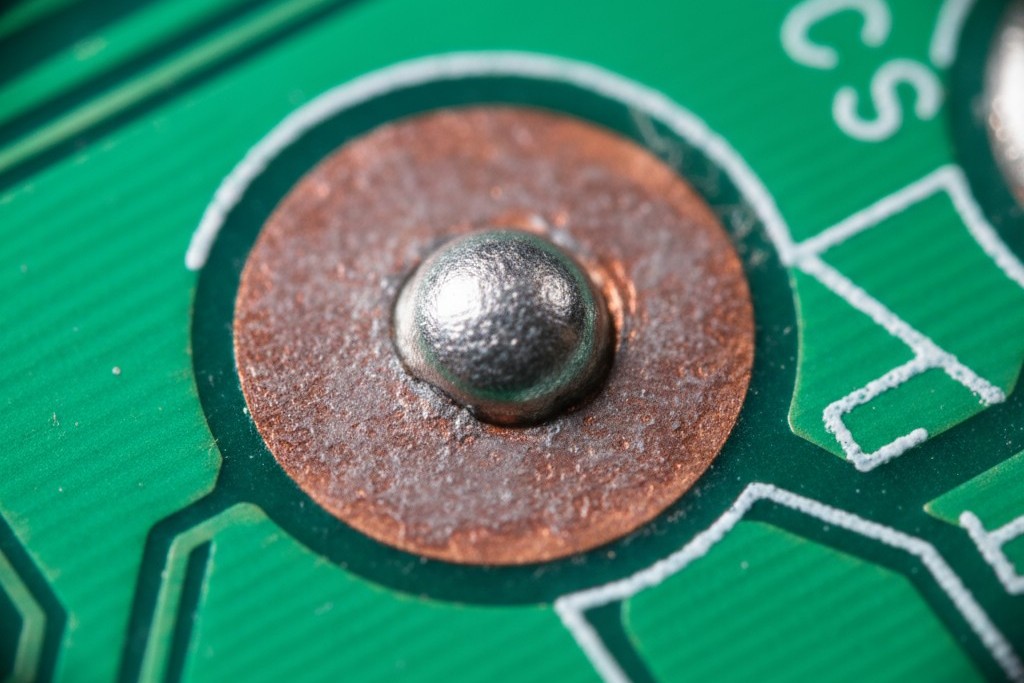

Eenmaal gedegradeerd door hitte of simpelweg blootgesteld aan de atmosfeer gedurende enkele weken, begint de onderliggende koper te oxideren. Zelfs een microscopische laag koperoxide op het pad is genoeg om een betrouwbare soldeerverbinding te voorkomen. Wanneer het bord uiteindelijk terugkomt voor zijn tweede montagegang, kan het soldeer niet de juiste intermetallische verbinding vormen. Het soldeer wet niet op het pad, wat resulteert in zwakke verbindingen, open circuits en complete montagefouten.

Met OSP tikt de klok altijd door. Een paar weken op een plank of een onverwachte vertraging in het sourcing van een cruciaal onderdeel is genoeg om een uitstekende PCB om te toveren tot een soldeercatastrofe.

Wanneer ideale scenario's de NPI-realiteit ontmoeten

Verdedigers van OSP wijzen op het succes in streng gecontroleerde, hoge-snelheid productie. Als een bord binnen enkele dagen wordt gefabriceerd en volledig gemonteerd, presteert OSP adequaat. Het venster van soldeerbaarheid blijft open.

Dit is een fantasie in de wereld van New Product Introduction. NPI wordt bepaalde door onzekerheid. Schema's zijn flexibel. Een belangrijk onderdeel ondervindt een vertraging in de toeleveringsketen. Een ontwerprevisie legt een subset van de borden stil. Bouwstappen worden gespreid, met een deel van de partij onmiddellijk geassembleerd en de rest opgeslagen voor later. In deze gangbare scenario's is OSP een risicovolle gok. De borden op de plank zijn geen statische activa; ze verslechteren actief.

De Anatomie van een Herwerkingslus: Waar Besparingen Verdampen

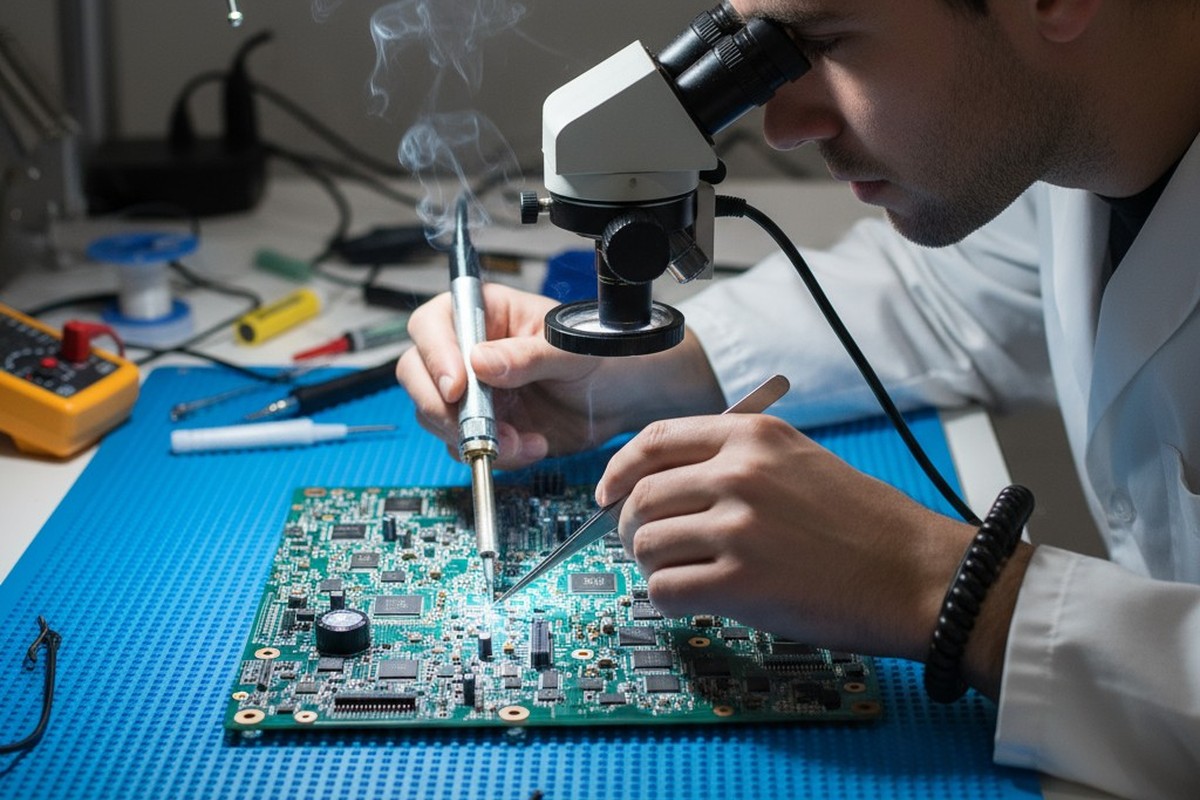

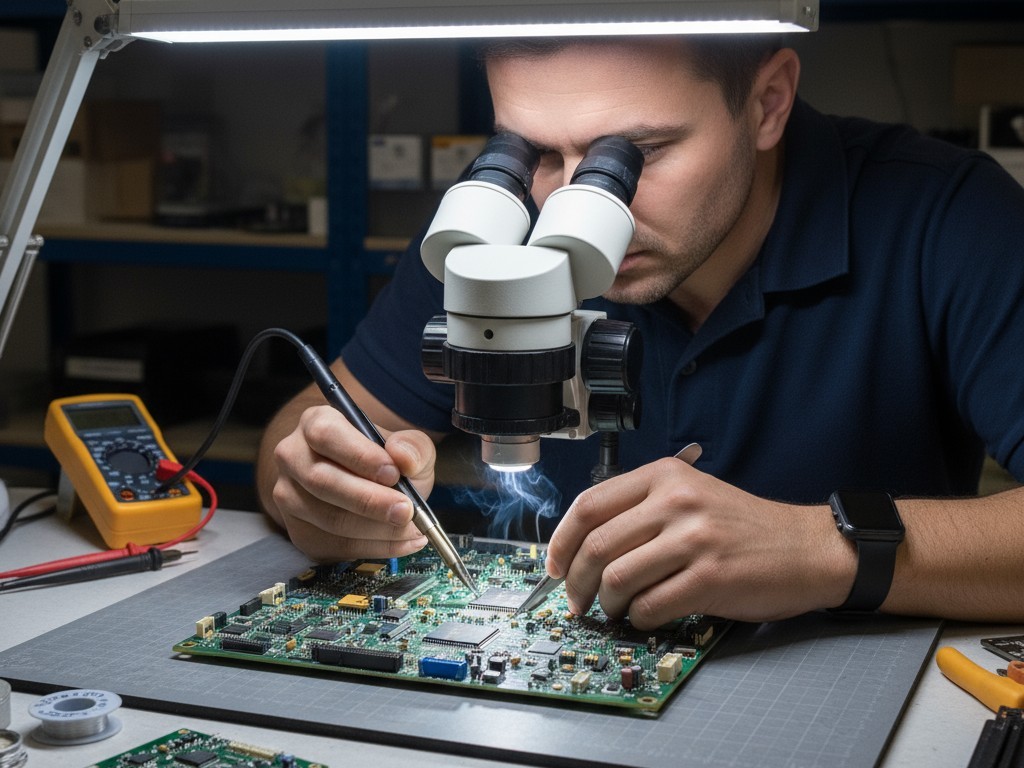

De ware kost van OSP wordt niet onthuld door de fabricageofferte, maar op de assemblagevloer. Wanneer de geoxideerde pads aan de tweede zijde van het bord door reflow gaan, cascadeert de storing. Geautomatiseerde optische inspectie (AOI) markeert tientallen slechte verbindingen. Een ogenschijnlijk eenvoudig bord vereist plotseling urenlange nauwgezette handmatige herwerking.

Hier verdwijnen de bespaarde centen. Een technicus moet nu de opens diagnosticeren, nabijgelegen componenten zorgvuldig solderen voor toegang, de geoxideerde pad grondig reinigen en proberen het onderdeel handmatig te solderen. Het proces is traag, duur en het risico bestaat dat het bord of aangrenzende componenten beschadigt. Een enkele complexe BGA die niet goed soldeert, kan meer kosten in herwerking en potentieel afval dan het upgraden van de afwerking van de hele batch borden.

De aanvankelijke besparingen zijn een illusie.

De Zaak voor Wijsheid: Waarom ENIG de NPI-standaard is

Confronteerd met het inherente risico van OSP is de pragmatische keuze voor NPI Electroless Nickel Immersion Gold (ENIG). Hoewel de initiële kosten hoger zijn, is het geen uitgave; het is een verzekeringspolis tegen catastrofale falen. Bij Bester PCBA beschouwen wij het als de standaard professionele keuze voor het beschermen van de tijdlijn en het budget van een project.

Een afwerking gemaakt voor onzekerheid

De structuur van ENIG is fundamenteel robuust. Een laag nikkel wordt over het koper geplaterd, waardoor een duurzame, niet-poreuze barrière ontstaat. Een flinterdun laagje immersiegoud beschermt vervolgens het nikkel tegen oxidatie. Deze structuur is niet gevoelig voor tijd zoals OSP. Een ENIG-bord kan een jaar op een plank liggen en de soldeerbaarheid blijft vrijwel ongewijzigd.

Vlak, stabiel en voorspelbaar

De nikkel-goud stack is zeer bestand tegen hitte. Het doorstaat meerdere reflowcycli zonder degradeert te worden, waardoor de pads aan de tweede zijde van het bord net zo soldeerbaar zijn als de eerste. Bovendien biedt ENIG een uitzonderlijk vlakke of planare oppervlakte—cruciaal voor het betrouwbaar solderen van fijne-pitch componenten en grote BGA's. Deze voorspelbaarheid verwijdert een hele klasse variabelen uit het complexe NPI-assemblageproces.

Een Pragmatisch Kader voor het Kiezen van je Afwerking

De beslissing gaat niet over welke afwerking universeel 'beter' is, maar welke passend is voor het risicoprofiel van je project. Onze richtlijnen zijn gebaseerd op het beheren van de totale kosten, niet op de initiële prijs.

ENIG moet de standaardkeuze zijn voor elk project dat NPI, hoog-waarde componenten of een onzekere planning betreft. De meerprijs is minimaal vergeleken met het potentieel vernietigende effect van een enkele herwerkingslus. Je betaalt voor voorspelbaarheid en een bredere procesruimte. Je betaalt voor gemoedsrust.

Als je budget absoluut beperkt is en je moet OSP gebruiken, behandel de borden als bederfelijke goederen. Implementeer strikte first-in, first-out voorraadregels, bewaar ze in een stikstofdroogkast en communiceer het strakke assemblagevenster aan je productiepartner. Dit zijn slechts werkarounds voor een risico dat vanaf het begin had kunnen worden uitgebannen. In de productie kosten de keuzes die er goedkoop uitzien, vaak de hoogste prijs.