Você provavelmente já esteve em um chão de produção, olhou para uma bandeja de PCBs recém-fabricadas e pensou que pareciam perfeitas. As juntas de solda estavam brilhantes e reluzentes. Os filetes atendiam aos critérios visuais da Classe 3 do IPC-A-610. O gerente de qualidade até lhe entregou um relatório dizendo que o lote passou no teste de limpeza. E ainda assim, três meses depois, essas mesmas placas estão voltando do campo mortas, erráticas ou drenando baterias três vezes mais rápido do que a folha de especificações permite.

Este é o paradoxo central da fabricação moderna de eletrônicos: uma placa pode ser visualmente impecável e “conforme” com os padrões da indústria, mas quimicamente destinada a apodrecer.

Quando um sistema de alta confiabilidade falha intermitentemente — o tipo de retorno “Nenhuma Falha Encontrada” que desaparece em um teste de bancada mas reaparece em ambientes úmidos — o culpado raramente é uma trilha quebrada ou um chip defeituoso. Quase sempre é invisível. É contaminação iônica presa nas sombras da placa, sob componentes onde nenhum olho humano ou câmera pode ver. Você não está lutando contra um defeito tradicional de fabricação. Você está lutando contra a física. E se sua estratégia depende de inspeção visual ou médias de limpeza em massa, a física vai vencer.

A Física do Vazamento

Para entender por que essas falhas acontecem, você precisa parar de pensar em “limpo” como uma qualidade estética e começar a pensar nisso como uma especificação elétrica. Resíduo de fluxo, o subproduto do processo de soldagem, não é apenas sujeira. É um coquetel químico que, sob as condições certas, torna-se condutivo.

O mecanismo é simples e brutal. A maioria dos fluxos modernos é projetada para ser “sem limpeza”, o que significa que seus resíduos deveriam ser benignos. Em uma sala de servidores seca e com controle climático, geralmente são. Mas o resíduo de fluxo é higroscópico; ele absorve umidade do ar. Quando você combina essa umidade com os sais iônicos no resíduo e aplica uma tensão através dele, você cria uma célula eletrolítica.

A corrente vaza. Pode começar na faixa de nanoampères — pequeno demais para disparar um curto-circuito forte, mas suficiente para causar estragos em circuitos sensíveis. Se você está projetando um dispositivo IoT ou um implante médico, é aqui que seu orçamento de energia vai morrer. Você pode culpar o fornecedor da bateria porque seu dispositivo durou seis meses em vez de dois anos, mas a bateria estava boa. A placa estava simplesmente consumindo uma carga parasita através de um filme condutivo de fluxo úmido, drenando lentamente o sistema.

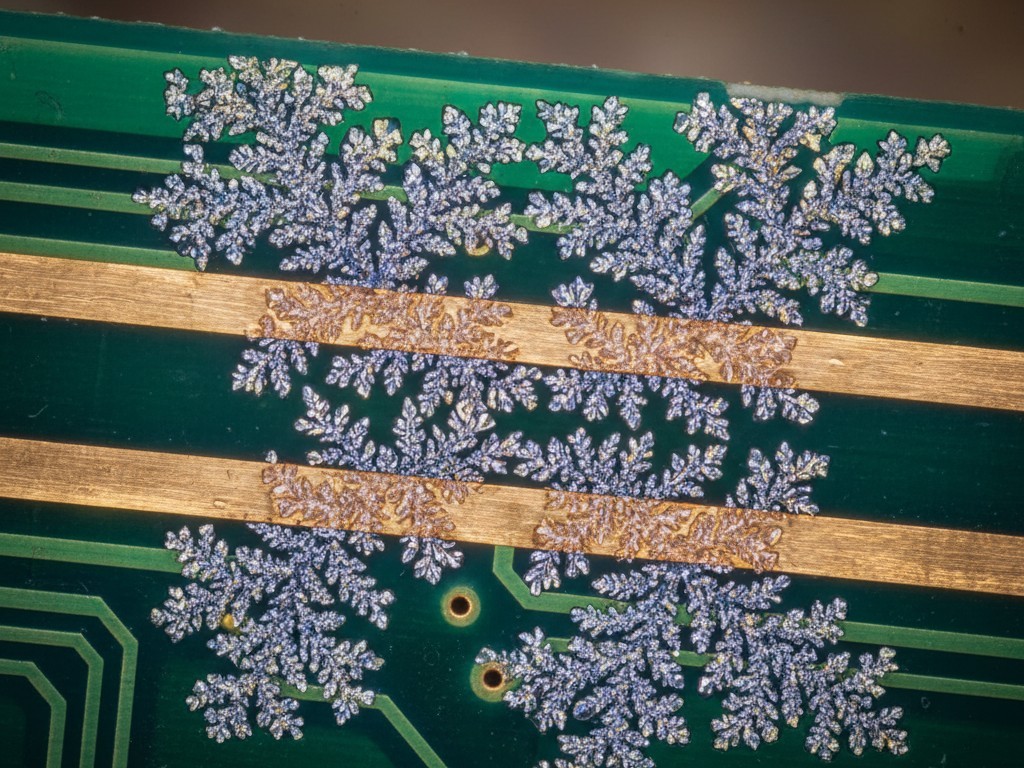

Em cenários mais agressivos, esse vazamento evolui para migração eletroquímica. Íons metálicos se dissolvem no ânodo e migram em direção ao cátodo, depositando-se em estruturas semelhantes a samambaias chamadas dendritos. Eu já vi esses dendritos crescerem sob revestimento conformal em sensores de alta tensão usados em plataformas de petróleo. Os engenheiros pensavam que o revestimento protegeria a placa, mas eles haviam aplicado sobre uma superfície suja. O revestimento não selou a umidade; ele prendeu os contaminantes iônicos contra a placa, criando uma estufa pressurizada para o crescimento dendrítico. Eventualmente, o revestimento delaminou, formando bolhas à medida que a reação liberava gás, e o sensor entrou em curto. O revestimento não é um band-aid para um processo sujo. Se a superfície não estiver quimicamente neutra primeiro, o revestimento é apenas um multiplicador de força para a falha.

A Falácia das Médias (Por que o ROSE está Morto)

Durante décadas, a indústria confiou no teste ROSE (Resistividade do Extrato de Solvente) para detectar esses problemas. Você mergulha a placa em uma solução, mede a mudança na resistividade e obtém um número que representa a limpeza média da montagem. Se estiver abaixo de 1,56 µg/cm² de equivalente a NaCl, você passa.

Esse método é um dinossauro. Foi desenvolvido para tecnologia de furos passantes onde os componentes eram grandes, o espaçamento era generoso e o fluido de limpeza podia facilmente lavar toda a superfície. Aplicar ROSE a uma placa moderna de alta densidade populada com QFNs (Quad Flat No-leads) e passivos 0201 é pior que inútil; é perigoso.

Olhe para a geometria. Um teste ROSE faz a média da contaminação em toda a área da placa. Você pode ter uma placa impecável com contaminação zero quase em toda parte, mas uma concentração massiva de fluxo ativo presa sob um único QFN de 48 pinos. Como o teste faz a média desse pico em toda a placa, o número final parece baixo. Você recebe um “Aprovado” no relatório. Enquanto isso, aquele QFN está sentado em uma piscina de haletos, esperando pelo primeiro dia úmido para entrar em curto.

Os limites padrão muitas vezes são mantidos desde uma era de sensibilidade muito menor. Um valor de 1,0 µg/cm² pode ser aceitável para uma torradeira, mas para um radar automotivo operando em altas frequências, ou um marcapasso que detecta sinais de microvolts, é catastrófico. Confiar em uma média geral para certificar um projeto de alta densidade é como verificar a temperatura média de um hospital para determinar se um paciente está com febre. Isso mascara a realidade local.

Forense Localizada: A Única Verdade

Se você não pode medir a contaminação localmente, está apenas adivinhando. Para garantir a confiabilidade em projetos de ultra-baixa fuga, você deve passar da média geral para a análise forense localizada usando ferramentas como C3 (Controle Crítico de Limpeza) ou Cromatografia Iônica (CI) localizada.

O processo é cirúrgico. Em vez de lavar toda a placa em um balde, esses sistemas usam um pequeno bico para dispensar um volume preciso de fluido de extração em um componente específico — digamos, aquele suspeito QFN ou um agrupamento apertado de BGAs. O fluido fica ali, dissolvendo os resíduos presos entre as almofadas, e então é sugado de volta e analisado.

Os resultados são frequentemente chocantes. Eu já auditei linhas de produção onde o teste ROSE geral mostrou um confortável 0,2 µg/cm², mas uma extração localizada no CI de gerenciamento de energia revelou níveis próximos a 15 µg/cm² de sulfato e brometo. Essa é a prova definitiva. Essa é a diferença entre um produto confiável e um recall no campo.

Você também precisa verificar o futuro, não apenas o presente. É aí que entra o teste de Resistência de Isolamento de Superfície (SIR). O SIR usa cupons de teste com padrões de pente projetados para imitar a geometria da sua placa. Você submete esses cupons a calor, umidade e tensão de voltagem por semanas (frequentemente mais de 500 horas). Se a resistência cair, você sabe que seu processo — fluxo, lavagem e cura — está criando um caminho condutivo.

Ao analisar esses resultados, você não está procurando por “sujeira” genérica. Você está procurando por íons específicos. Cloretos e brometos são os agentes agressivos geralmente provenientes de ativadores de fluxo. Sulfatos frequentemente vêm da lavagem com água da torneira ou embalagem de papelão. O sódio pode vir do suor humano. Saber quais está na placa diz a você onde que o processo falhou.

A Química do Arrependimento

Resolver isso frequentemente requer uma conversa difícil sobre fluxos “No-Clean”. O termo de marketing “No-Clean” é uma das maiores enganações da história da eletrônica. Implica “deixe como está e ficará bem”. Um nome mais preciso seria “Baixo Resíduo, Alto Risco”.

Para brinquedos de consumo ou lógica digital padrão em ambientes secos, “No-Clean” é perfeitamente adequado. Mas para circuitos de alta confiabilidade e baixa fuga, esse resíduo é uma responsabilidade. O problema é que você não pode simplesmente enxaguar uma placa “No-Clean” com água. Essas resinas são projetadas para serem insolúveis em água. Se você as lavar com água DI pura, muitas vezes não as remove; você apenas dissolve parcialmente o transportador e deixa para trás um lodo branco e condutivo que é muito pior que o resíduo original.

Para limpar uma placa moderna, você precisa de química. Você precisa de saponificantes—agentes de limpeza projetados que reagem com o resíduo de fluxo para torná-lo solúvel em água, permitindo que seja lavado debaixo daqueles componentes com baixa distância do suporte. Você tem que combater a armadilha da geometria. Se um componente tem uma altura de suporte de 25 microns, a água com sua alta tensão superficial (72 dynes) terá dificuldade para penetrar essa fenda. Você precisa de um fluido de limpeza com menor tensão superficial e um processo de lavagem que adicione energia mecânica (sprays ou ultrassônicos) para forçar o fluido a entrar e, crucialmente, arrastar o resíduo para fora.

Confiabilidade é uma Escolha

Sempre há uma voz na sala que argumenta contra isso. Eles dirão que o teste localizado é muito lento, ou que adicionar um ciclo de lavagem com saponificantes custa muito. Eles estão fazendo as contas erradas.

Eles estão calculando o custo do fluido e do tempo da máquina. Eles estão ignorando o custo do dano à reputação quando seu produto principal falha nos trópicos. Eles estão ignorando o custo de enviar engenheiros para o local do cliente para solucionar um erro “fantasma” que desaparece quando o ar-condicionado é ligado. A física não negocia com seu cronograma de produção. Se você deixar íons na placa, e lhes der um caminho e uma polarização, eles se moverão. A única escolha que você tem é removê-los antes que a placa saia da fábrica, ou esperar que eles destruam o produto nas mãos do cliente.