O componente mais perigoso em uma placa de circuito impresso misto não é o BGA, nem o QFN com a almofada térmica. É a blindagem RF. Enquanto os engenheiros passam semanas simulando o casamento de impedância e o ajuste da antena, a blindagem física em si é frequentemente adicionada ao layout como um pensamento tardio — uma simples caixa de metal desenhada com uma linha sólida de pasta de solda na camada mecânica.

Esse “pensamento tardio” é uma bomba-relógio de fabricação. Quando uma linha de produção para porque 15% das placas estão falhando no teste de vibração, ou quando um capacitor 0201 misteriosamente entra em curto três meses após a implantação, o culpado quase sempre é o processo de montagem da blindagem. O problema raramente decorre da eficácia da blindagem em si. Decorre da recusa em reconhecer que uma blindagem é um enorme dissipador térmico e uma armadilha de gás. Se você projetar uma área de blindagem sem respeitar a dinâmica dos fluidos da solda fundida, você não está construindo uma gaiola de Faraday. Você está construindo um gerador de bolhas.

O Inimigo Invisível: Formação de Bolhas de Solda

O mecanismo de falha é simples, violento e microscópico. Quando você imprime uma linha sólida padrão de pasta de solda para uma moldura de blindagem, ela cria uma vedação úmida contra a superfície da placa. Durante o refluxo, o fluxo dentro dessa pasta torna-se volátil e precisa ventilar. Em uma junta típica de componente, o gás escapa pelas bordas. Mas sob uma parede pesada de blindagem com uma linha contínua de pasta, o gás fica preso.

A pressão se acumula até que explode efetivamente, ejetando pequenas esferas de solda fundida debaixo da parede da blindagem. Estas são as “bolhas de solda.” Nos piores casos — frequentemente vistos em produções automotivas de alto volume — essas bolhas flutuam pela superfície da placa sobre uma almofada de fluxo. Elas eventualmente se alojam sob componentes próximos, como passivos 0201 ou pinos de CI de passo fino, criando um curto-circuito rígido. Porque a bolha frequentemente fica presa sob no corpo do componente, a Inspeção Óptica Automatizada (AOI) padrão não a detecta. Mesmo a inspeção por raio-X não é uma solução definitiva; em uma placa densa com planos de terra, uma pequena bolha de solda pode facilmente se esconder no ruído. A única solução real é prevenir a formação da bolha desde o início.

Aperture Engineering: A Falácia 1:1

O erro mais comum no projeto da blindagem é a relação 1:1 entre a almofada de cobre e a abertura do estêncil. Se a almofada tem 1mm de largura, o engenheiro solicita um depósito de pasta de 1mm de largura. Isso é um erro. Uma blindagem não precisa de uma vedação hermética de solda para funcionar como bloqueadora de EMI; ela requer continuidade elétrica e fixação mecânica.

Para eliminar a formação de bolhas, você deve quebrar a vedação. A abertura do estêncil nunca deve ser uma linha sólida. Em vez disso, deve ser segmentada. As diretrizes padrão IPC-7525 e a experiência prática na linha SMT indicam um padrão de “linha tracejada” ou “janela”. Ao dividir o depósito de pasta em segmentos com pequenas lacunas (tipicamente de 0,3mm a 0,5mm), você fornece uma chaminé para os voláteis do fluxo escaparem. Isso reduz a pressão hidráulica durante o refluxo e mantém a solda onde ela deve estar.

Os projetistas frequentemente resistem aqui, temendo que a energia RF vaze pelas lacunas. Para frequências comerciais padrão (sub-6GHz), isso é em grande parte um mito. O comprimento de onda do sinal é muito maior que a lacuna de 0,3mm na solda. A menos que você esteja trabalhando em aplicações extremas de ondas milimétricas, a física da onda não permitirá que ela passe por uma abertura tão pequena. O risco de curto-circuito por uma bolha de solda é uma falha funcional 100%; o risco de vazamento RF por uma junta de solda segmentada é estatisticamente negligenciável. Priorize o rendimento.

Além disso, você precisa reduzir o volume de pasta. Uma blindagem fica sobre a solda; ela não tem terminais que “afundam” nela. Um volume 1:1 frequentemente faz a blindagem flutuar ou inclinar (perda de coplanaridade). Reduzir a cobertura para 50-60% da área da almofada geralmente é o ponto ideal. Para layouts extremamente sensíveis, usar uma forma de abertura “reverse home plate” pode puxar o excesso de solda para longe da borda interna da blindagem, reduzindo ainda mais a chance de formação interna de bolhas.

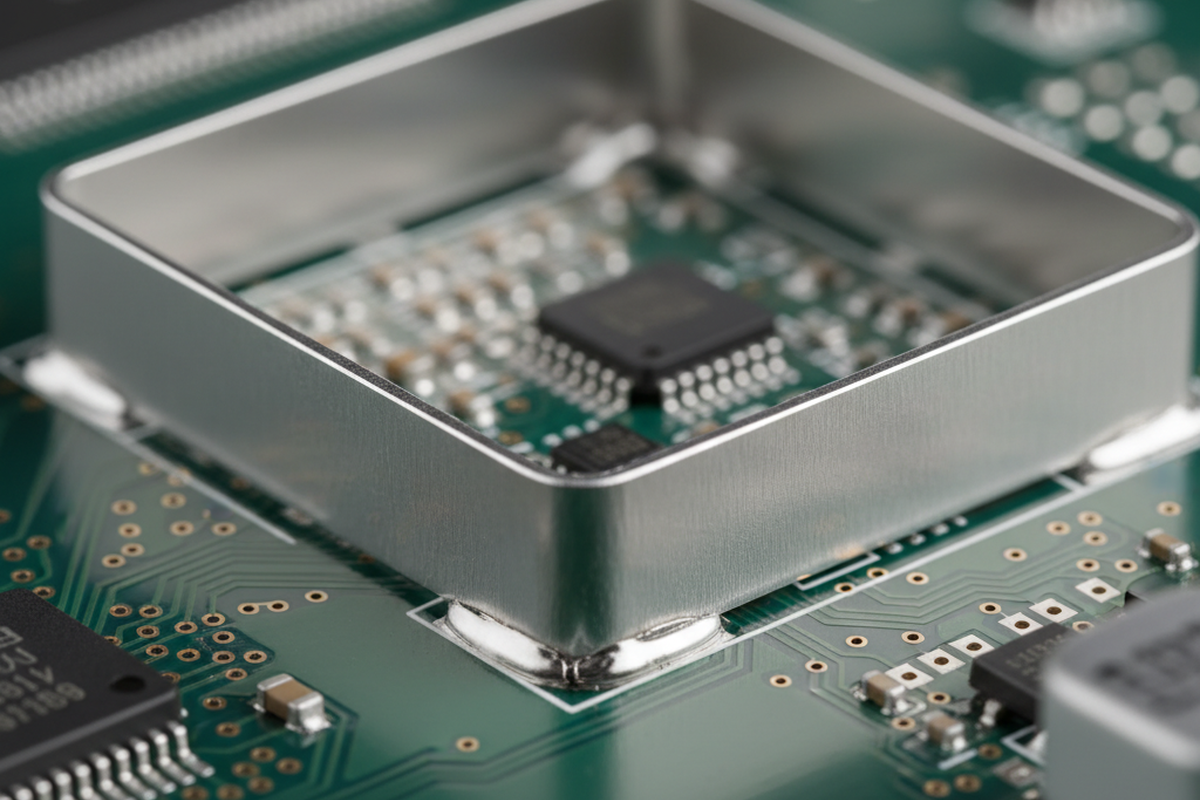

Arquitetura: O Problema da “Caixa Preta”

Além do estêncil, a arquitetura física do escudo determina a confiabilidade do dispositivo. Há uma forte tentação de usar escudos de peça única (uma única tampa metálica estampada soldada diretamente na placa) porque são mais baratos e têm perfil mais baixo. No entanto, um escudo de peça única transforma o circuito subjacente em uma caixa preta.

Uma vez que essa tampa é soldada, a inspeção visual torna-se impossível. Mais criticamente, a limpeza é inviável. Se você usar um fluxo solúvel em água, ou mesmo um fluxo “no-clean” em um ambiente úmido, é preciso considerar o que acontece com os resíduos presos sob essa tampa. Se o escudo tiver uma altura de afastamento quase zero, a química de lavagem não consegue fluir por baixo dele. O resíduo de fluxo permanece ativo, acumulando-se ao redor de trilhas sensíveis. Com o tempo — especialmente em dispositivos vestíveis ou médicos expostos ao calor corporal e à umidade — esse resíduo leva ao crescimento dendrítico e à migração eletroquímica. O circuito se destrói.

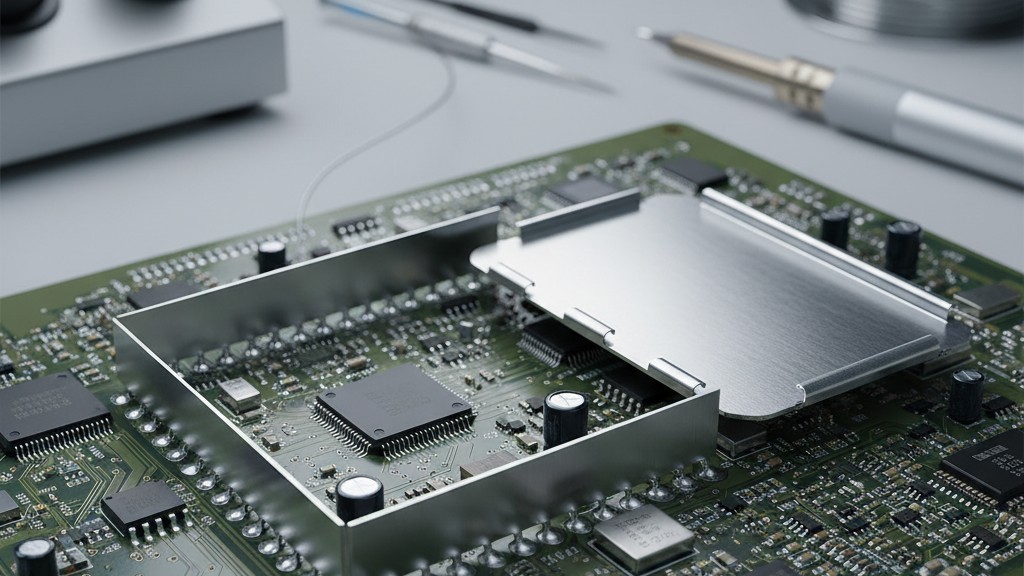

Se a confiabilidade for fundamental, use um sistema de duas peças: uma moldura (suporte) soldada na placa e uma tampa encaixável. Isso permite inspeção visual completa das juntas de reflow e limpeza minuciosa dos resíduos de fluxo antes de encaixar a tampa. Sim, o custo da Lista de Materiais (BOM) é maior. Mas o custo de descartar uma placa acabada porque um regulador $0.05 falhou dentro de uma caixa selada — exigindo um retrabalho com soprador térmico que levanta pads e destrói a PCB — é infinitamente maior.

Para prototipagem ou placas que exigem acesso frequente, considere clipes SMT para escudo. Esses pequenos contatos de mola mantêm a tampa no lugar sem um anel contínuo de solda. Eles eliminam totalmente o risco de contorno porque não há uma longa linha de pasta, e permitem fácil remoção do escudo durante a depuração. Embora não ofereçam a mesma resistência a vibrações que uma moldura soldada para aplicações aeroespaciais, muitas vezes são superiores para eletrônicos de consumo, onde a retrabalhabilidade é uma exigência oculta.

A Imersão Térmica

Há também a termodinâmica do forno de reflow. Um escudo metálico de RF é essencialmente um dissipador de calor. Ele tem uma massa térmica alta em comparação com os minúsculos resistores e capacitores que o cercam. Se seu perfil de reflow for agressivo — aumentando o calor rapidamente — os componentes pequenos alcançarão a temperatura de liquidus muito antes do escudo.

Isso leva a “juntas frias”. A pasta de solda nas almofadas do escudo pode derreter, mas a própria parede do escudo não está quente o suficiente para aceitar a solda. O fluxo queima, a pasta adere à almofada da PCB, mas não consegue aderir à parede niquelada do escudo. Você acaba com um escudo sentado em uma poça de solda fria em vez de estar ligado a ela. Sob ciclos térmicos ou choque mecânico, essas juntas trincam instantaneamente.

Para contornar isso, o perfil de reflow requer uma “zona de imersão” substancial — um período em que a temperatura do forno se mantém estável (geralmente entre 150°C e 180°C) por 60 a 90 segundos. Isso permite que a massa térmica do escudo alcance a do restante da placa. Você não pode simplesmente bombardear a placa com calor; é preciso deixá-la em imersão até que o metal do escudo esteja quente o suficiente para aderir. Isso pode diminuir a taxa de unidades por hora (UPH) da linha, mas garante que a junta seja metalúrgica, não apenas cosmética.

A Lista de Verificação do Controle de Processo

Para construir um escudo que não prejudique sua produção, siga esta hierarquia de defesa:

- Segmente a Abertura: Nunca imprima uma linha sólida de pasta. Use um padrão tracejado com intervalos de 0,3 mm a 0,5 mm para permitir a liberação de gases.

- Reduza o Volume: Busque uma cobertura de pasta de 50-60% em relação à área da almofada.

- Respeite a Massa: Certifique-se de que o perfil de refluxo tenha uma zona de imersão longa o suficiente para aquecer a parede do escudo, não apenas a pasta.

- Design para a Realidade: Se você não puder limpar por baixo, assuma que a corrosão acontecerá a menos que você valide perfeitamente o fluxo e o ambiente. Prefira sistemas de duas peças ou clipes sempre que o orçamento permitir.

A física é indiferente aos seus prazos. Se você prender gás, ele explodirá. Se você roubar calor, a solda não irá aderir. Projete o processo, não apenas o esquema.