A embalagem mais perigosa em um doca de recebimento não é aquela que está obviamente danificada. É aquela que parece perfeita. Uma Sacola Padrão de Barreira contra Umidade (MBB) chega selada a vácuo, esticada como um tambor, o rótulo está nítido e o código de data parece recente. Para o olho não treinado — ou um agente de compras apressado — este componente está “seco”. Mas a física da transmissão de vapor de água muitas vezes conta uma história diferente.

A pressão do vácuo é um estado mecânico, não uma barreira contra umidade. Uma sacola pode ser puxada para um vácuo perfeito e ainda assim ter uma Taxa de Transmissão de Vapor de Umidade (MVTR) que permite que a umidade permeie o plástico durante meses de armazenamento. Quando essa água entra, ela não fica na superfície; ela se adsorve no encapsulante plástico higroscópico do próprio componente. Durante o processo de refluxo, quando as temperaturas atingem 240°C ou mais, essa água microscópica presa se transforma instantaneamente em vapor superaquecido, expandindo-se para aproximadamente 1.600 vezes seu volume líquido original.

O resultado é o “popcorning” — delaminação interna que rasga os fios de ligação ou trinca o chip. Muitas vezes você não verá isso por fora. Às vezes a peça até passa no teste elétrico hoje, mas falha no campo três meses depois. A firmeza da sacola é uma ilusão; a única coisa que importa é a química interna.

O Cartão Indicador de Umidade: A Única Testemunha

Uma vez que você corta esse selo, você tem exatamente um ponto de dado confiável: o Cartão Indicador de Umidade (HIC). Este pequeno pedaço de papel, impregnado com Diclorido de Cobalto ou químicos sensíveis à umidade similares, é a única testemunha do ambiente que o componente suportou desde o selamento.

Documentação e Certificados de Conformidade (CoC) podem ser falsificados ou simplesmente desconectados da realidade. Um intermediário em Shenzhen pode reembalar um carretel de microcontroladores MSL 3 que ficaram na prateleira por dois anos, selá-los a vácuo em uma nova sacola com um novo pacote de dessecante e colocar um rótulo de “Novo” na caixa. Mas eles frequentemente esquecem de assar as peças primeiro, ou usam um HIC barato que reage muito lentamente.

Quando você abrir essa sacola, olhe imediatamente para o HIC. Não espere. A umidade ambiente da sua instalação começará a tornar os pontos rosa em minutos, destruindo sua evidência.

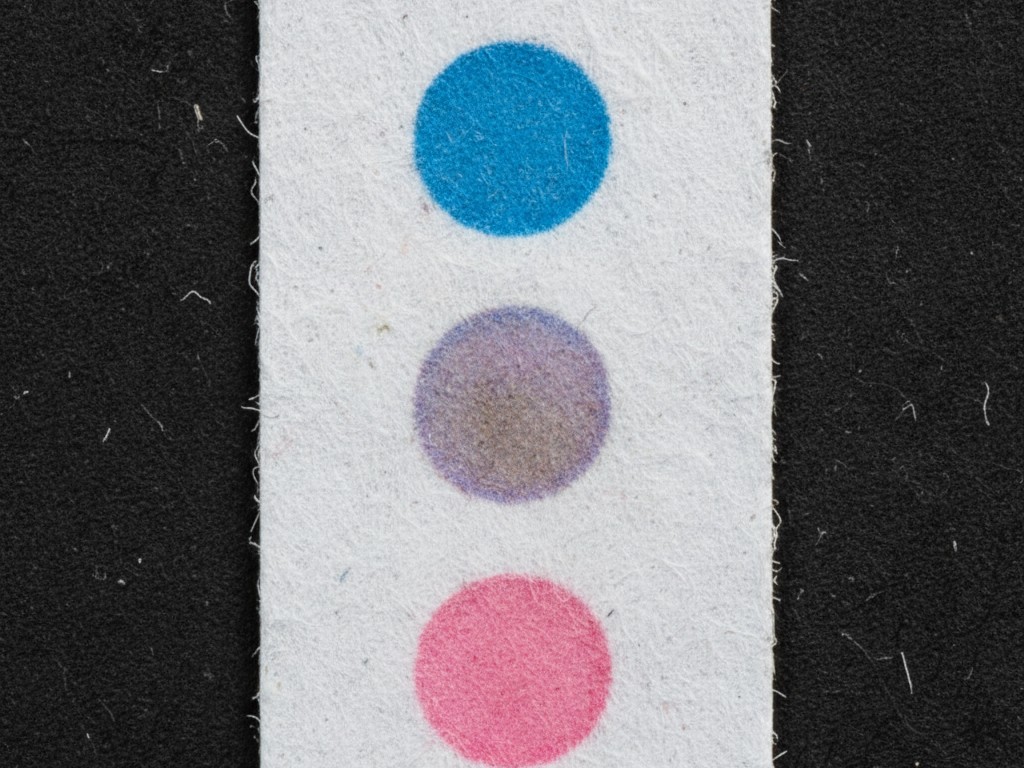

J-STD-033D é explícito, mas é aqui que a maioria dos erros acontece no chão de fábrica. Você está olhando para o ponto 10% (para trabalho padrão) ou para o ponto 60% (para verificações legadas), mas há uma área cinzenta perigosa aqui. O ponto deveria ser azul para seco e rosa para úmido. Na realidade, você frequentemente verá “lavanda”. É um roxo turvo e ambíguo que sugere que o dessecante está trabalhando duro, mas falhando.

Se você vir lavanda no ponto 10%, assuma que as peças estão úmidas. Não deixe a pressão da produção convencê-lo de que “está quase azul”. Se a cor mudou mesmo que ligeiramente do tom de referência, o componente absorveu umidade. O dessecante está saturado. A margem de segurança acabou.

Tenha especial cuidado se estiver lidando com distribuidores independentes ou intermediários. Uma armadilha comum ocorre quando um intermediário pega peças expostas a umidade desconhecida, as sela e as envia imediatamente. Se o tempo de trânsito for curto (2-3 dias), o HIC pode não ter tido tempo para se igualar completamente e ficar rosa, mesmo que as peças estejam úmidas. Se a data do selo da sacola for ontem, mas as peças forem de 2019, o HIC está lhe dizendo a condição do ar na bolsa, não o umidade na peça. Nesses casos, até mesmo um HIC azul é suspeito.

O Compromisso da Oxidação: Assar ou Não Assar?

Quando você identifica uma peça molhada, seja por um HIC rosa ou um selo quebrado, a reação imediata é “apenas assar”. A maioria dos gerentes de produção adora o cozimento a 125°C. É rápido. De acordo com as tabelas de consulta J-STD-033D, você pode frequentemente secar um pacote de espessura padrão em 24 a 48 horas nessa temperatura. Isso se encaixa no intervalo do fim de semana: coloque os rolos na sexta-feira e, na manhã de segunda, eles estão prontos para montagem.

Mas essa velocidade vem com um custo oculto severo: oxidação.

A fabricação de eletrônicos é uma guerra constante contra dois inimigos: umidade e óxidos. Assar a 125°C combate a umidade, mas alimenta agressivamente a oxidação. Se seus componentes têm um acabamento OSP (Preservativo Orgânico de Soldabilidade), um cozimento em alta temperatura destruirá essa camada protetora. A camada orgânica se degrada, expondo o cobre abaixo ao ar quente. Quando você retira essas peças, os terminais ou pads podem parecer bons a olho nu, mas formaram uma camada espessa de óxido.

Quando essas peças oxidadas chegam à linha SMT, o fluxo na sua pasta de solda terá dificuldade para romper essa barreira de óxido. Você verá problemas de molhabilidade, defeitos de cabeça no travesseiro em BGAs ou juntas de solda fracas que falham em testes de queda. Você essencialmente trocou um defeito de umidade (popcorning) por um defeito de soldabilidade (não molhabilidade). Para componentes com acabamentos de Estanho/Chumbo ou Estanho puro, o risco é menor, mas ainda presente, especialmente para peças de passo fino onde o crescimento intermetálico pode degradar a confiabilidade da junta.

A única maneira tecnicamente correta de recuperar componentes molhados com acabamentos sensíveis é o “Cozimento em Baixa Temperatura”. Isso geralmente significa 40°C com menos de 5% Umidade Relativa (UR). É dolorosamente lento. Estamos falando de tempos de cozimento medidos em semanas, não horas—às vezes até 79 dias para pacotes grossos (veja a Tabela 4-1 na norma para a impressionante variedade de variáveis espessura vs. MSL).

Mas 40°C é suave. Isso expulsa as moléculas de água sem acelerar a reação química que causa oxidação, preservando a soldabilidade dos terminais. Se você está lidando com silício caro ou peças vintage difíceis de substituir, paciência é o único controle de engenharia que funciona.

Vida de Piso e o Mito do “Reset”

Uma vez que as peças estão secas e no chão, o relógio começa a contar. Essa é a “Vida de Piso”—o tempo de exposição permitido definido pelo Nível de Sensibilidade à Umidade (MSL) do componente. Uma peça MSL 3 dá a você 168 horas. Uma peça MSL 5a dá apenas 24 horas.

Existe um mito persistente em muitas linhas de produção de que você pode “resetar” esse relógio simplesmente colocando o rolo de volta em um armário seco por algumas horas. Isso é falso. Um armário seco (mantendo as peças em <5% ou <10% UR) apenas para o relógio; ele não o rebobina. Se uma peça MSL 5a fica fora por 10 horas, e você a coloca em uma caixa seca durante a noite, ela ainda tem 10 horas de exposição acumulada quando você a retira na manhã seguinte. Não volta a zero.

Para realmente zerar a vida útil do piso, você deve assar a peça de acordo com o padrão. E como acabamos de estabelecer, assar é um processo destrutivo que consome o orçamento de soldabilidade do componente. Você não pode assar uma peça indefinidamente; geralmente, você tem uma chance antes que os terminais estejam degradados demais para soldar com confiabilidade.

Isso requer um nível de disciplina de processo frequentemente ausente em ambientes de alta variedade. Os operadores devem registrar o tempo de saída e entrada com precisão religiosa. Se um carretel ficar em um carrinho alimentador durante o fim de semana porque alguém esqueceu de escaneá-lo de volta para a torre seca, você não pode “adivinhar” que a umidade estava baixa. Você tem que assumir o pior cenário. Se a umidade da instalação subiu para 60% RH enquanto as luzes estavam apagadas, essas peças agora são suspeitas.

O Custo da Vigilância

Implementar uma linha rigorosa de controle de umidade — inspecionando corretamente os HICs, recusando aceitar pontos “lavanda” e insistindo em assar em baixa temperatura para acabamentos sensíveis — fará você ser impopular. Isso desacelera o recebimento. Atrasa as produções enquanto as peças ficam em um forno a 40°C por um mês.

Mas considere a alternativa. Uma única delaminação induzida por umidade em um BGA muitas vezes é indetectável até que a placa esteja totalmente montada e ligada. Ou pior, ela passa no teste da fábrica e falha nas mãos do cliente quando o ciclo térmico propaga a microfissura. O custo de descartar um PCBA totalmente populado, ou lidar com um recall de campo, é muito maior que o custo de um armário seco ou um atraso no cronograma. No controle de MSL, paranoia não é uma falha de caráter. É um pré-requisito para o rendimento.