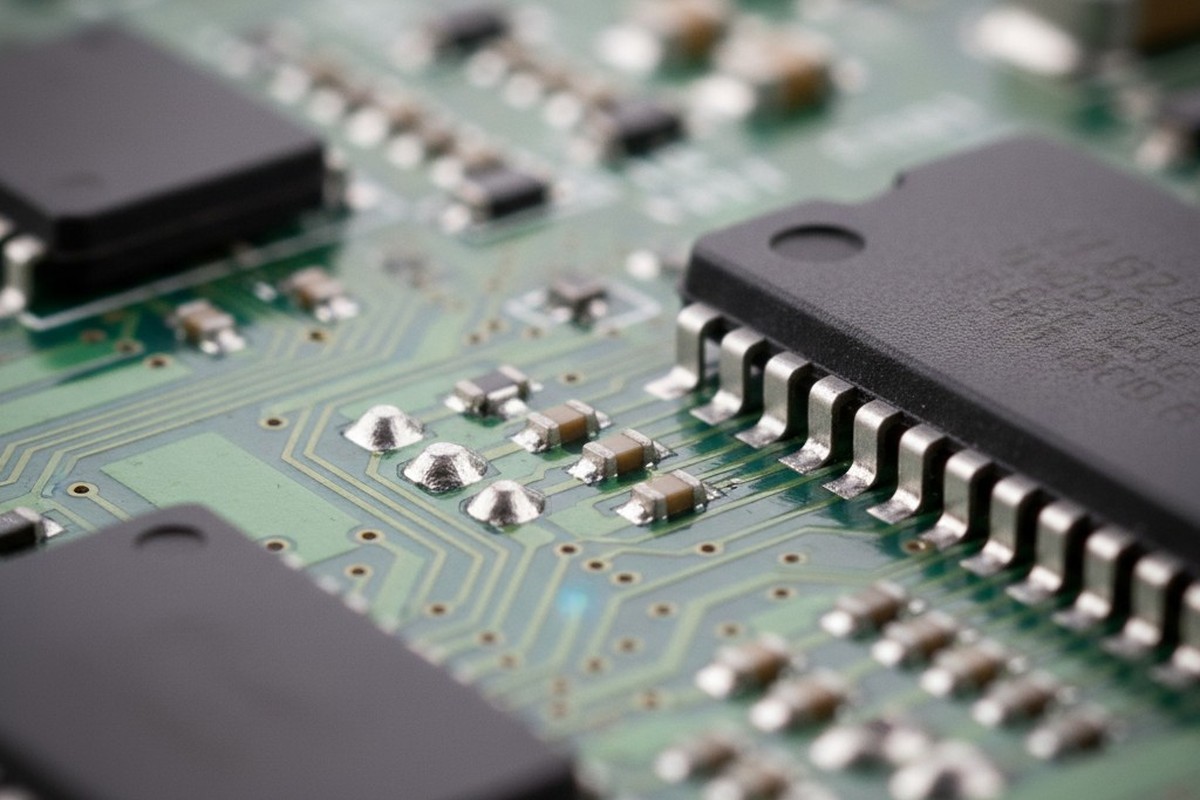

Há um momento específico na vida de toda startup de hardware onde o balanço patrimonial colide com a física. Geralmente acontece durante a transição do EVT (Teste de Validação de Engenharia) para o PVT (Teste de Validação de Produção). Você tem uma placa que funciona. Tem um fabricante contratado pronto para escalar. E então você vê a cotação do dispositivo de teste: um $15.000 "Cama de Fios" (ICT) que leva seis semanas para usinar.

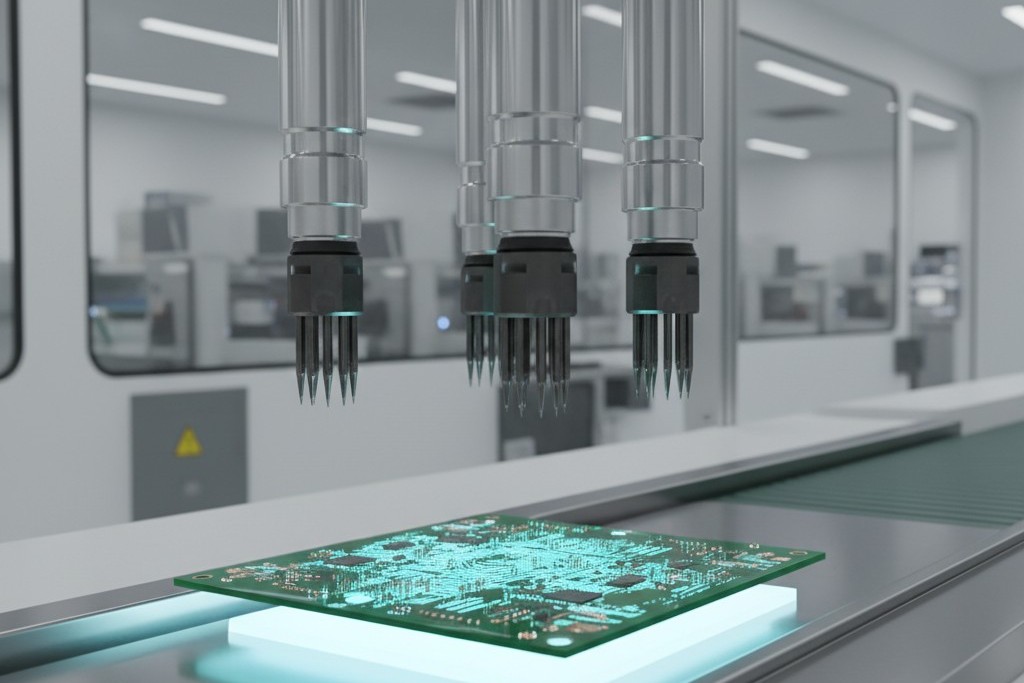

A reação é quase sempre a mesma. Você olha para a linha de item do “NRE” (Engenharia Não Recorrente) e hesita. Por que pagar quinze mil e esperar um mês quando a fábrica tem uma máquina bem ali no chão que pode testar sua placa hoje sem custo de configuração? Ela usa sondas voadoras—agulhas articuladas que zipam ao redor da placa como uma máquina de costura, tocando os pontos de teste um por um. Sem dispositivo, sem tempo de espera. Parece uma brecha nas leis da economia da manufatura.

Não é uma brecha. É um cartão de crédito com uma taxa de juros de 400%. Enquanto a sonda voadora é a salvação na fase de protótipo, confiar nela para algo além de algumas centenas de unidades é a causa mais comum de gargalos de produção que vejo no campo. Você realmente não está economizando dinheiro ao pular essa despesa de capital inicial. Você só está transferindo o custo de uma verificação única visível para uma ferida invisível e sangrando na sua margem e cronograma por unidade.

A Parede de Takt Time

Para entender por que a sonda voadora falha em volume, pare de pensar em eletrônica. Pense em tempo. Especificamente, na “taxa de batimento” ou takt time. Se sua linha de Tecnologia de Montagem de Superfície (SMT) estiver funcionando eficientemente, é provável que esteja produzindo um PCBA (Montagem de Placa de Circuito Impresso) acabado a cada 30 a 45 segundos. Essa é a batida do seu fábrica. Cada processo a jusante—inspecção, teste, embalagem—precisa acompanhar essa batida. Se não fizerem, você não está construindo um produto; está construindo uma pilha.

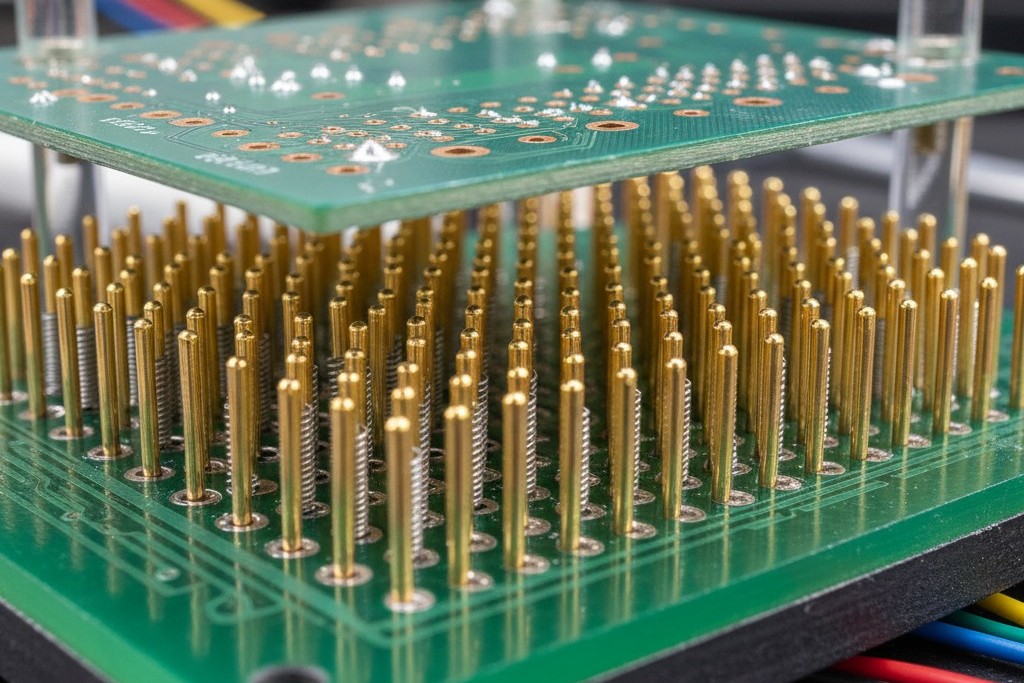

Um dispositivo de teste de cama de pregos testa uma placa pressionando 500 pinos na PCB simultaneamente. Ele verifica todas as redes em paralelo. O teste leva 15 segundos. Como isso é mais rápido que a linha SMT, a esteira nunca para.

Um testador de sonda voadora, por outro lado, é serial. Ele possui quatro (às vezes oito) cabeças. Para testar essas mesmas 500 redes, ele precisa se mover fisicamente, parar, descer, tocar, medir, levantar e mover novamente. Mesmo com motores lineares modernos e pórticos de alta aceleração, a física impõe um limite. Uma placa moderadamente complexa com 400 redes pode levar uma sonda voadora quatro minutos para testar.

Faça as contas dessa discrepância. Sua linha SMT produz uma placa a cada 30 segundos. Seu testador libera uma placa a cada 240 segundos. Para cada placa que passa pelo testador, outras sete estão se acumulando atrás dela. No horário do almoço no primeiro dia de uma produção de 5.000 unidades, você não tem mais uma linha de produção; tem um problema de armazenamento em armazém. Você tem 400 placas não testadas empilhadas no corredor em carrinhos antiestáticos.

Já vi gerentes de produção tentarem resolver isso “comprando mais tempo de máquina”. Eles operam a sonda 24 horas por dia para acompanhar o turno SMT de 8 horas. Pagam hora extra. Imploram para a fábrica colocar as placas em uma segunda ou terceira máquina. De repente, aquele $15.000 que você economizou no dispositivo desaparece. Você está pagando por horas de operador, depreciação da máquina e eletricidade, amortizados no custo de cada unidade. Você paga $5 ou $10 por placa por um teste que deveria custar $0,50. Você está consumindo margem para pagar uma dívida técnica que assumiu para economizar alguns centavos na semana um.

Ocasionalmente, um fundador pergunta se não existe algum “dispositivo universal” ou sistema de pinos ajustáveis que feche a lacuna—algo reutilizável que evite o custo da ferramentaria personalizada, mas ofereça a velocidade. É um sonho perene, aparecendo em campanhas no Kickstarter e estandes de feiras a cada poucos anos. Na prática, esses sistemas ajustáveis são vaporware para manufatura de alta confiabilidade. Eles não possuem a rigidez mecânica para atingir alvos de 0,01 polegadas de forma repetida em milhares de ciclos. Você fica com a escolha binária: a sonda lenta e flexível ou a prego rápida e rígida.

Física, Atrito e Falhas Falsas

A velocidade não é o único inimigo aqui. A outra metade do problema é a fragilidade da própria medição. Quando você usa uma cama de pregos, você tem um alavancagem mecânica enorme. Um cilindro pneumático empurra a placa para baixo com centenas de libras de força, esmagando as pontas da sonda através da oxidação e do residuo de fluxo nas almofadas de teste para fazer uma conexão elétrica sólida e hermética.

Uma sonda voadora não pode fazer isso. É um braço delicado e equilibrado que toca suavemente na placa. Se seu processo de SMT deixar uma camada um pouco mais espessa de resíduo de fluxo em uma almofada de teste, ou se um resistor específico 0402 for soldado em um ângulo ligeiramente inclinado, a ponta da sonda pode escorregar. Ela pode aterrissar na máscara de solda não condutiva em vez da almofada.

A máquina reporta um “Falha”. A linha para. Um operador vai até lá, olha para a placa, limpa a almofada com álcool, e clica em “Retestar”. Ela passa. Isso acontece dez vezes por hora. Chamamos isso de “Falhas Falsas” ou “Ruído de Pilha de Ossos”. Em uma fixação de cama de pregos, falhas falsas são raras porque a mecânica é bruta-força. Em uma sonda voadora, elas são uma radiação de fundo constante de ineficiência.

Cada vez que a sonda grita wolf, um engenheiro precisa intervir. Isso cria um efeito psicológico perigoso: a fadiga do “garoto que gritou wolf”. Após o quinquagésimo alerta falso em um resistor de 10k de pull-up, o operador para de investigar. Ele apenas clica em retestar até passar. Eventualmente, uma placa passa com um verdadeiro resistor ausente. O operador, condicionado pela instabilidade da máquina, assume que é outro problema, força um reteste, ou pior, passa manualmente a placa. Essa placa ruim é enviada ao cliente.

Frequentemente há uma tentação aqui de contornar completamente a testagem elétrica e confiar em sistemas de inspeção visual—Inspeção Óptica Automatizada (AOI) ou Raios-X. “Se a junção de solda parece boa”, a lógica diz, “a conexão deve estar boa.” Isso é uma falácia perigosa. A AOI verifica a presença de uma peça e a forma de um filé. Ela não consegue ver se um chip está internamente morto. Não consegue dizer se um resistor é 10k ohms ou 1k ohm. Não consegue detectar uma junção de solda fria que parece perfeita na superfície, mas que não possui continuidade elétrica por baixo. Você não consegue fotografar elétrons. Você precisa medi-los.

Quando a Probe é o Rei

Apesar da violência na produção que ela impõe ao volume de produção, o sonda voadora não está obsoleta. Ela é simplesmente mal-entendida. A sonda é na verdade a rainha de dois domínios específicos: o protótipo e a placa “impossível”.

Quando você está construindo a Revisão A de um novo produto, você tem a garantia de mudar o projeto. Comprar um fixture difícil de montar, como um $15.000, para uma placa que ficará obsoleta em três semanas é má prática. Aqui, a sonda voadora é perfeita. Você carrega os dados CAD, depura o programa em uma manhã, e testa seus 50 protótipos. O tempo de ciclo é irrelevante porque você não está esperando por 5.000 unidades.

O segundo caso de uso válido é a “Super-Placa”. Considere uma placa-mãe de servidor de alta complexidade ou um controlador de ressonância magnética médica. Essas placas podem ter 5.000 redes, 20 camadas e componentes em ambos os lados, tão densos que há literalmente nenhuma espaço para colocar um ponto de teste para um pino de pogo. Uma cama de pregos é fisicamente impossível porque você não pode encaixar as pregos.

Nesses casos, o custo unitário costuma ser astronômico—$5.000 ou $10.000 por placa. O volume de produção pode ser de cinco unidades por semana. Aqui, um tempo de teste de 40 minutos é aceitável. O custo do tempo de teste é uma pequena fração do valor da placa, e o volume é baixo o suficiente para que o testador não seja o gargalo. A capacidade da sonda voadora de atingir vias mínimas e pernas de componentes torna-se a única estratégia viável.

A Estratégia de Cruzamento

A arte da estratégia de teste é saber exatamente quando disparar sua sonda voadora. O ponto de crossover raramente é um número fixo, pois depende da complexidade da placa e das taxas de trabalho específicas do seu provedor de EMS. No entanto, para uma placa PCBA de eletrônicos de consumo padrão, a zona de perigo geralmente começa em torno de 500 unidades.

Se você está construindo 100 unidades, use a sonda. Se estiver construindo 1.000, você precisa fazer o cálculo de ROI. Compare o custo do fixture de $15.000 com o “adicional” que seu fabricante contratado está cobrando pelo tempo de sonda. Muitas vezes, você descobrirá que o fixture se paga na unidade #700.

Mas o cálculo não deve ser apenas financeiro; deve ser operacional. Pergunte-se: posso me permitir que toda minha cadeia de suprimentos seja limitada pela velocidade de uma única agulha mecânica? Se a resposta for não, pague o NRE. Construa o fixture. Deixe a sonda voadora voltar a fazer o que ela faz de melhor: testar os protótipos do futuro, não travar a produção do presente.