Cada placa de circuito impresso começa sua vida como uma folha padronizada de laminação, geralmente coberta por cobre FR4. Essa é a única verdade fundamental no processo de fabricação que a física não permite que você negocie.

Quando um arquivo de projeto chega à fábrica, a primeira coisa que os engenheiros de CAM fazem é tentar encaixar suas dimensões arbitrárias nesta tela fixa. Se sua placa tem 100mm por 100mm, eles podem encaixar doze unidades em uma folha. Se você a projetou para 98mm por 98mm, podem encaixar dezesseis. Essa única decisão — muitas vezes arbitrária, tomada por um designer olhando para o vazio do CAD em vez de uma fábrica — aumentou o custo unitário em trinta por cento.

Você está pagando pelo ar. Na indústria, chamamos de "recorte" ou "resíduo de web", mas funcionalmente, é dinheiro que você pagou e que a fábrica deve pagar a um serviço de descarte para remover. O modelo de precificação para PCBs não é linear com base na polegada quadrada da placa final; é uma função degrau com base em quantas unidades sobrevivem ao corte da folha mestre. O material mais caro do seu produto é frequentemente o que acaba na lata de lixo atrás da máquina de usinagem.

A Constante Fundamental

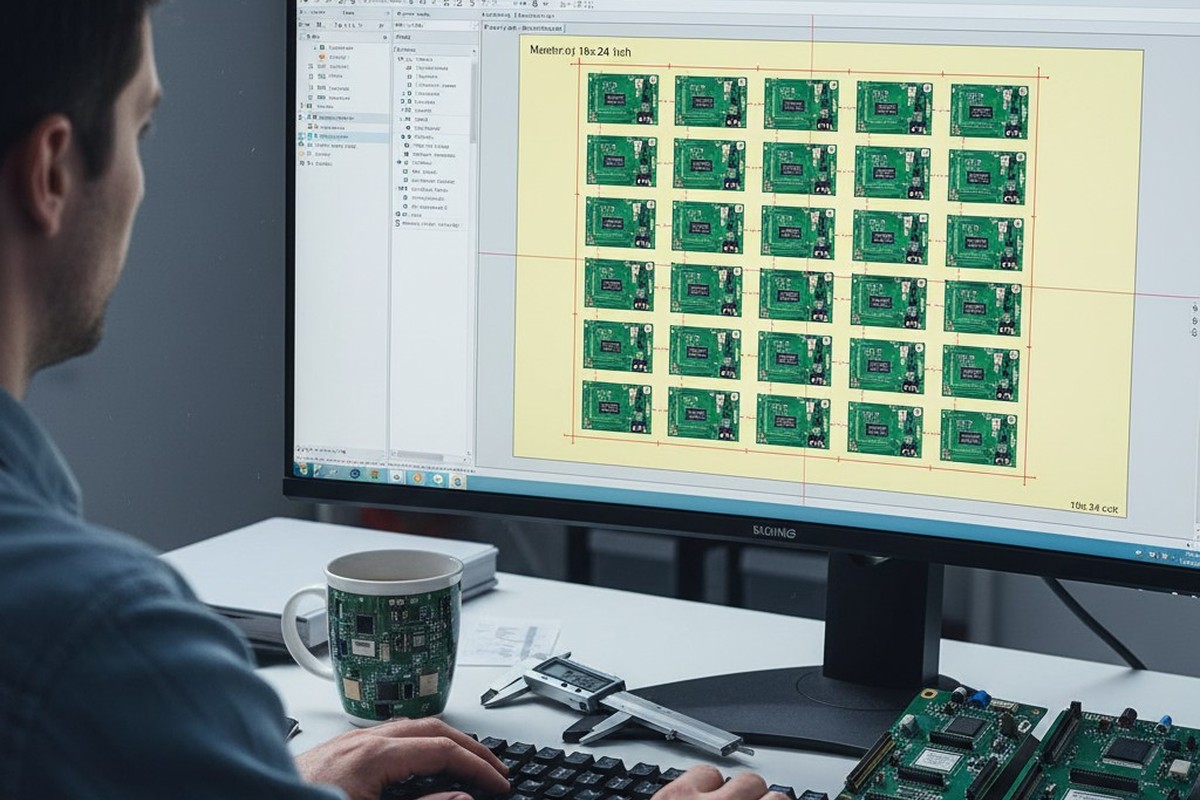

O universo da fabricação de eletrônicos gira em torno da folha de laminação de 18 polegadas por 24 polegadas. Embora existam formatos maiores como 21×24, e grandes volumes (pense em 500 mil unidades) possam justificar um tamanho de web personalizado pelo fornecedor, a folha de 18×24 é o teto rígido para a maioria da produção.

Mas você não pode usar tudo isso. É aqui que a confusão de "área de trabalho" destrói as margens de lucro. Um designer muitas vezes assume que tem 18 polegadas de largura para brincar. Ele não tem. A maquinaria de fabricação precisa agarrar as bordas do painel para mergulhá-lo em banhos de galvanoplastia e transportá-lo por linhas de gravação.

Essas "margens de manuseio" geralmente consomem uma polegada completa de perímetro: meia polegada em todos os quatro lados. Isso reduz sua realidade utilizável de 18×24 para uma área de trabalho de 16×22. Se seu projeto de painel requer 16,5 polegadas de largura, você acaba de forçar a fábrica a girar a matriz ou reduzir para um tamanho padrão menor e menos eficiente, aumentando instantaneamente a porcentagem de desperdício.

É fundamental distinguir entre "Modo Protótipo" e "Modo Produção" aqui. Uma loja de protótipos pode vender um "preço fixo" para algumas placas e absorver o custo do desperdício para ganhar seu negócio. Eles estão subsidiando sua ineficiência. Quando você passa para volumes de produção de 10.000 ou 50.000 unidades, esse subsídio desaparece. Você será cobrado por cada polegada quadrada da folha mestre, utilizada ou não.

O Imposto Invisível das Ferramentas

Depois de aceitar os limites da folha, você deve considerar o espaço entre as placas. Em uma ferramenta CAD, é fácil colocar duas PCBs a zero milímetros de distância. No mundo físico, as ferramentas de corte têm massa e largura.

Se você optar por router suas placas do painel — cortando-as fisicamente — deve deixar espaço para a ponta do router. A largura padrão da ponta na maioria das fábricas de Shenzhen ou domésticas é aproximadamente 2,4mm (cerca de 100 mils). Chamamos isso de "kerf", o caminho de destruição que a ferramenta escava enquanto passa.

Se você tem uma matriz 10×10 de pequenas placas de sensores e depende do roteamento, está introduzindo dez canais verticais e dez horizontais de espaços vazios de 2,4mm. Ao longo de um painel, isso soma polegadas de laminado perdido—espaço que poderia ter acomodado duas ou três unidades geradoras de receita a mais. A desmontagem não é apenas uma restrição mecânica; é uma alavanca financeira.

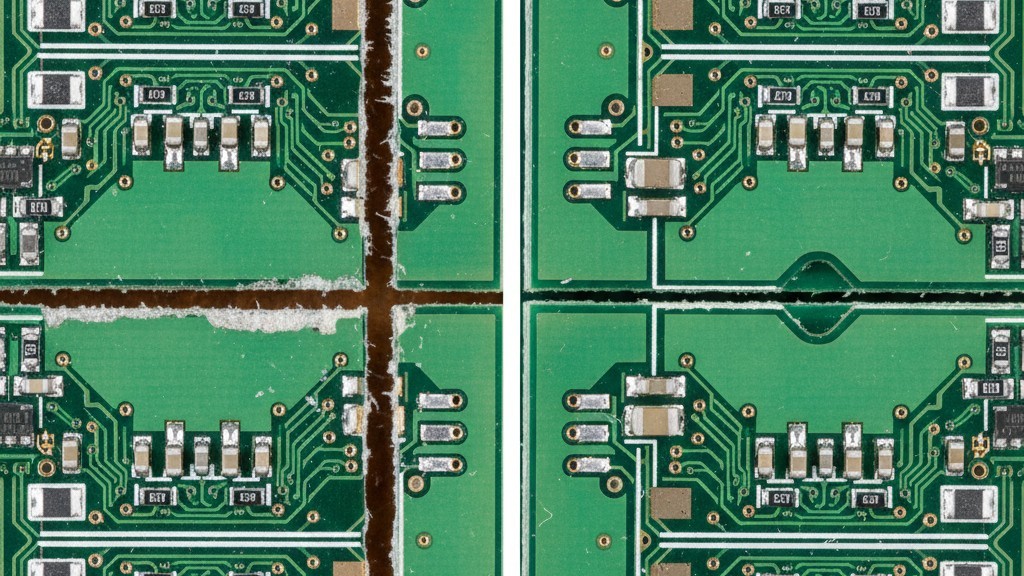

A alternativa é V-score. Esse processo corta uma ranhura na parte superior e inferior da placa, deixando uma fina teia de material para mantê-la no lugar até a montagem ser concluída. Crucialmente, o V-score praticamente não requer espaço entre as placas. Você pode colocá-las coladas umas às outras.

No entanto, o V-score é um instrumento rudimentar. Ele só consegue cortar linhas retas ao longo de toda a extensão do painel; não pode parar no meio do caminho. Se sua placa tiver conectores pendurados, curvas complexas ou componentes que ultrapassam a borda, o V-score é fisicamente impossível. Você é forçado a usar o roteador novamente e a pagar o imposto de 2,4mm.

Não se esqueça das trilhas. A casa de montagem—as pessoas que colocam os chips na placa—precisa de “trilhas de desperdício” na borda do painel para transportá-lo pela linha SMT. Essas trilhas geralmente têm 0,5 polegadas (12,7mm) de largura. Elas contêm os fiduciais (alvos ópticos para as câmeras de pick-and-place) e furos de ferramentaria. Você paga por esse laminado, mas ele nunca fará parte de um produto vendido. É um mal necessário estrutural.

A Matemática do Milímetro

Considere um cenário generalizado que ocorre nos departamentos de cotação todos os dias. Imagine um cliente solicitando uma placa para um dispositivo IoT de consumo. O engenheiro mecânico, priorizando uma estética específica de gabinete, fixa as dimensões da PCB em 98mm por 98mm.

A fábrica recebe os arquivos. Eles aplicam as margens de manuseio ao padrão de 18×24 polegadas. Consideram as trilhas de desperdício de 10mm para montagem. Incluem o espaçamento de 2,4mm do roteador porque a placa tem cantos arredondados (uma escolha estética).

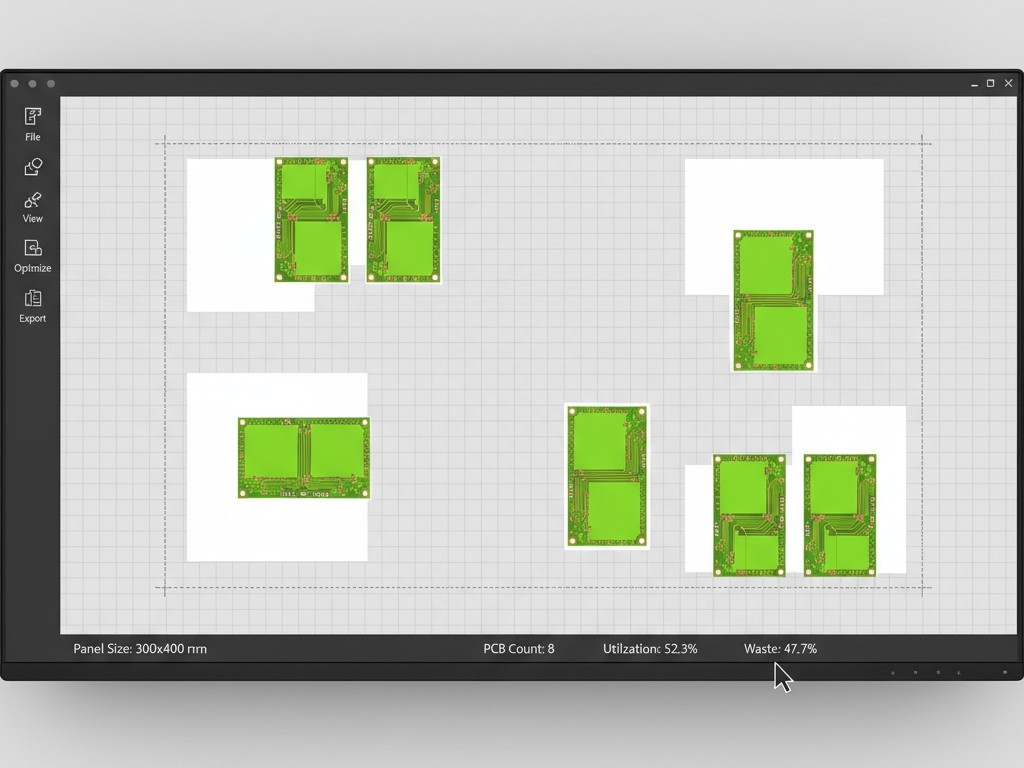

O resultado? A fábrica pode encaixar exatamente seis placas em um painel de trabalho. A utilização é baixa—talvez 55%. O resto é lixo.

Agora, olhe para a geometria. Se essa placa fosse 96mm em vez de 98mm—uma redução de apenas 2mm—o engenheiro de CAM poderia rotacionar a matriz. De repente, as contas mudam. Eles podem encaixar as placas de forma diferente. Eles podem colocar oito placas nesse mesmo painel.

Isso representa um aumento de 33% na taxa de rendimento da mesma folha de material bruto. O custo do laminado, do cobre, da máscara de solda e do tempo da máquina é efetivamente dividido por oito em vez de seis. Essa redução de 2mm reduz o preço unitário em aproximadamente $0,40. Em uma produção de 100.000 unidades, isso equivale a $40.000 de lucro puro encontrado em uma fatia de 2mm de FR4.

É por isso que você deve realizar a “Verificação de Geometria” antes de congelar as restrições mecânicas. Pegue a área de trabalho padrão (16×22) e divida pelo tamanho da sua placa + espaçamento. Se o resultado for uma fração confusa (por exemplo, 4,2 placas por linha), você está na zona de perigo. Você quer números inteiros. Você quer encaixar exatamente 5,0 ou 6,0 placas.

Frequentemente há resistência aqui no que diz respeito à estética. Os designers adoram formas não retangulares: círculos, formas em L, contornos complexos. Do ponto de vista de manufatura, esses são os inimigos da utilização. Uma placa em forma de L cria um espaço negativo que é muitas vezes impossível de preencher, mesmo com encaixe agressivo (virando cada outra placa 180 graus). A menos que essa forma estranha seja absolutamente crítica para a função do produto, arredonde-a. O desgaste da broca do roteador e o material de descarte são custos que não fornecem valor algum ao usuário final.

Integridade Estrutural & A Armadilha da Montagem

Otimizar para pura densidade tem um ponto de ruptura, bastante literal. Um painel que é muito compacto, com material removido em excesso, perde sua integridade estrutural.

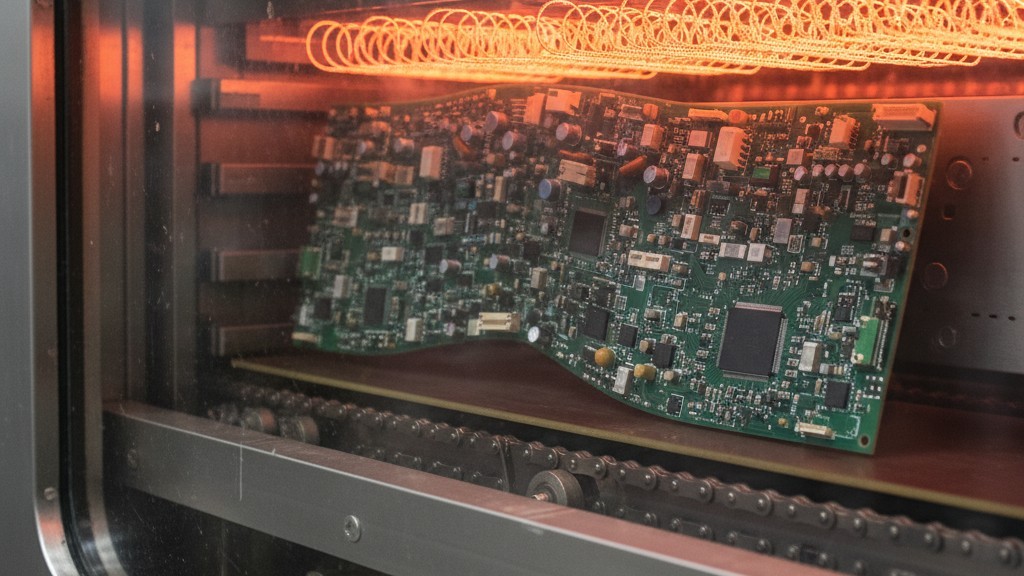

Durante o processo de montagem, o painel passa por uma esteira através de um forno de refluxo onde as temperaturas atingem 250°C. Nesse calor, o material FR4 amolece. Se você tem “mordidas de rato” (abas de quebra) que são fracas demais, ou se você removeu demais material de suporte para encaixar uma placa extra, o painel irá ceder.

Nos piores casos, o painel se quebra dentro do forno. Esta é uma falha catastrófica. Você perde as PCBs, os componentes caros montados nelas e potencialmente danifica a máquina de montagem. É uma situação clássica de 'enganar o olho do custo, gastar mais dinheiro'. Você economizou 5% na utilização de laminados, mas reduziu seu rendimento de montagem em 10% devido a painéis deformados ou quebrados.

Há também a questão dos 'X-outs'. Em uma produção em grande volume, é estatisticamente provável que alguns pontos em uma grande chapa de laminado tenham defeitos (erros de gravação, detritos). Se você exigir que cada painel entregue a você tenha 100% de boas placas, a fábrica terá que descartar painéis inteiros só porque uma unidade de cada doze falhou. Isso aumenta seus custos significativamente.

Se você permitir 'X-outs'—marcando a placa ruim com uma caneta preta, mas enviando o resto do painel—você permite que a fábrica economize unidades boas. A maioria dos fabricantes de produtos contratados pode lidar com os X-outs; suas máquinas simplesmente pulam o ponto ruim. Confirme isso com sua fábrica de montagem, mas nunca proíba X-outs, a menos que você goste de queimar dinheiro.

A Verificação Final

O momento mais caro para aprender sobre a painéis é depois que o projeto estiver concluído. O momento mais barato é durante a fase de conceito. Antes de definir uma dimensão, ligue para a fábrica de fabricação. Pergunte a eles pelo 'tamanho padrão do painel de trabalho' e suas regras de espaçamento preferidas. Não confie nos padrões do seu software CAD, e certamente não assuma que as especificações da oficina de prototipagem se aplicam à linha de produção.

Pegue suas dimensões propostas, adicione a folga de 2,4mm do roteador (ou 0mm para o V-score), adicione as travas de borda e veja quantas cabem em 16×22. Se a resposta envolver muito espaço vazio, mude a dimensão. A física não se ajustará para atender seu projeto; seu projeto deve se ajustar às físicas da chapa.