A escolha entre enchimento por capilaridade e junção de canto é uma das decisões mais importantes ao projetar uma montagem de placa de circuito impresso robusta. É um clássico compromisso de engenharia. Não há resposta perfeita, apenas um “mal menor” para sua aplicação específica. Por um lado, você tem o enchimento por capilaridade, um epóxi rígido que prende um componente à placa como uma fortaleza, mas transforma qualquer serviço futuro em cirurgia destrutiva. Por outro lado, há a junção de canto elastomérica, um adesivo flexível que absorve choques enquanto mantém a porta aberta para retrabalho.

Na PCBA Bester, temos navegado por essa decisão com clientes há anos. O debate não é apenas sobre materiais; é uma escolha estratégica que afeta todo o ciclo de vida do seu produto, desde a complexidade da fabricação até a manutenção em campo. Embora a atração por rigidez absoluta seja forte, nossa experiência mostra que muitas vezes ela tem um custo demasiado alto.

Este é o nosso quadro para escolher o reforço certo—um guia para ajudar você a evitar armadilhas comuns e encontrar uma solução que equilibre confiabilidade com pragmatismo.

O Inimigo Invisível: Como a Vibração Fratura as Conexões de Solda

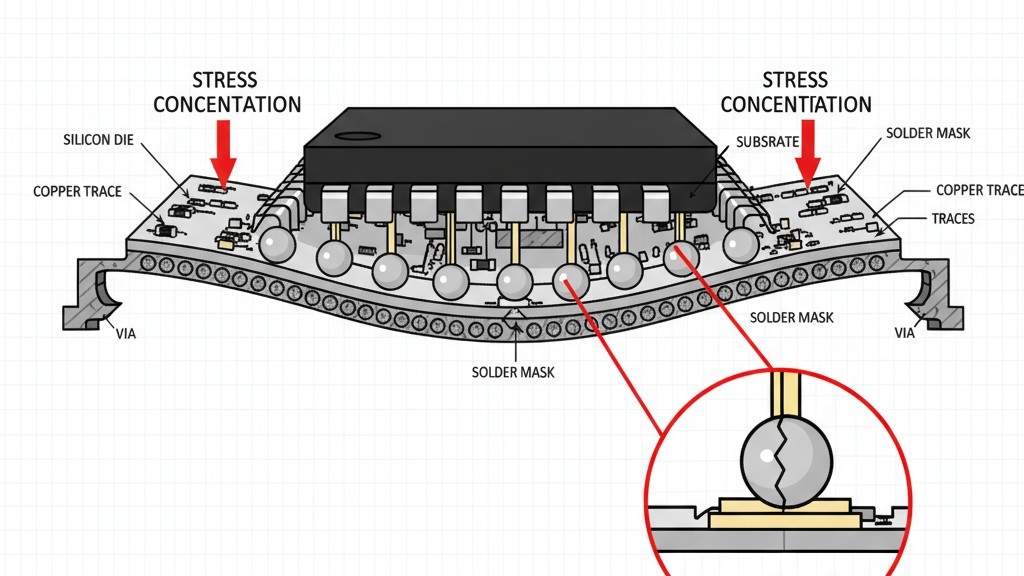

Para escolher uma defesa, primeiro você deve entender o ataque. Para um Array de Pontos de Contato (BGA), a vibração é uma força implacável e cíclica. O problema não é a vibração em si, mas a flexão diferencial que ela cria entre a embalagem rígida do BGA e a placa de circuito mais maleável. Imagine uma azulejo cerâmico rígido colado a um tapete de borracha que está sendo constantemente deformado. O esforço não se concentra na azulejo ou no tapete; ele se concentra inteiramente na camada fina e frágil de cola que os conecta.

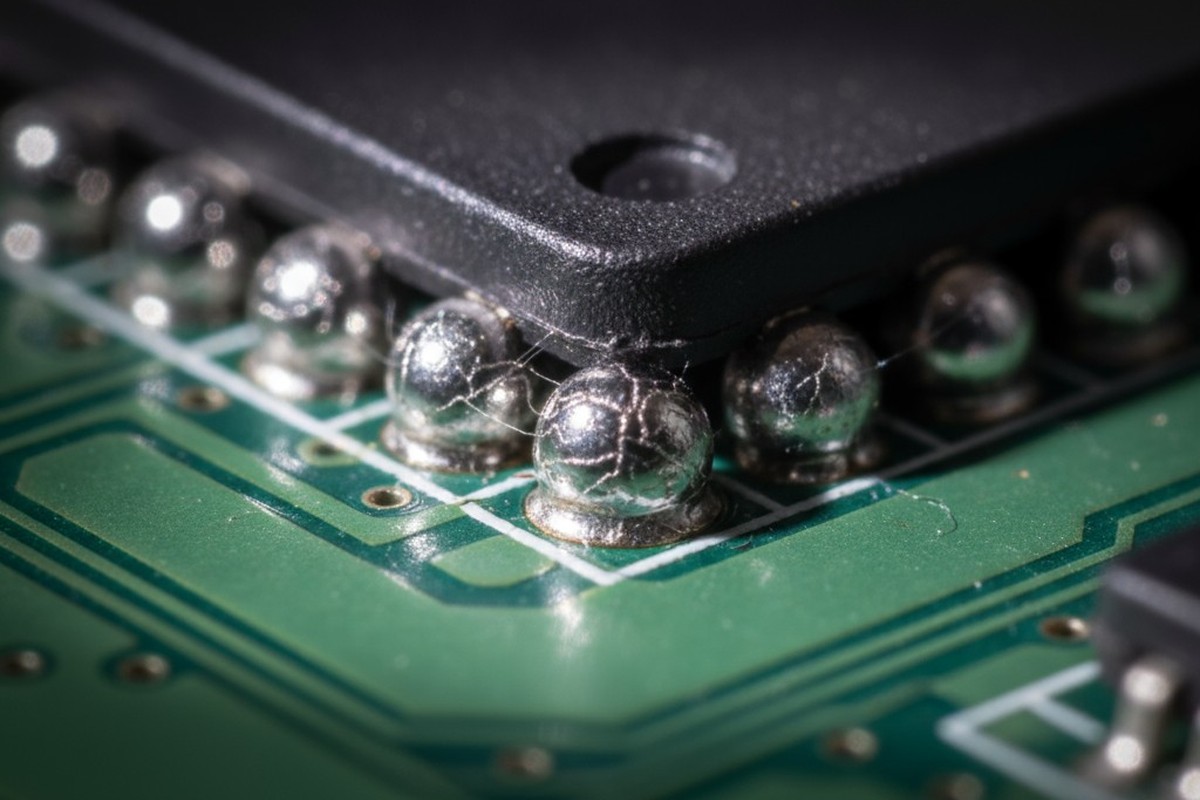

Em uma PCBA, as bolhas de solda são essa camada de cola. À medida que a placa se flexiona, as conexões de solda mais externas suportam um enorme esforço de tração e cisalhamento, ciclo após ciclo. Isso leva a microfissuras que se propagam ao longo do tempo, eventualmente causando um circuito aberto e uma falha catastrófica. Isso é fadiga de solda. É o modo de falha primário que tanto o enchimento quanto a junção de canto visam evitar, embora por filosofias completamente diferentes.

A Fortaleza Rígida: Compreendendo o Enchimento por Capilaridade

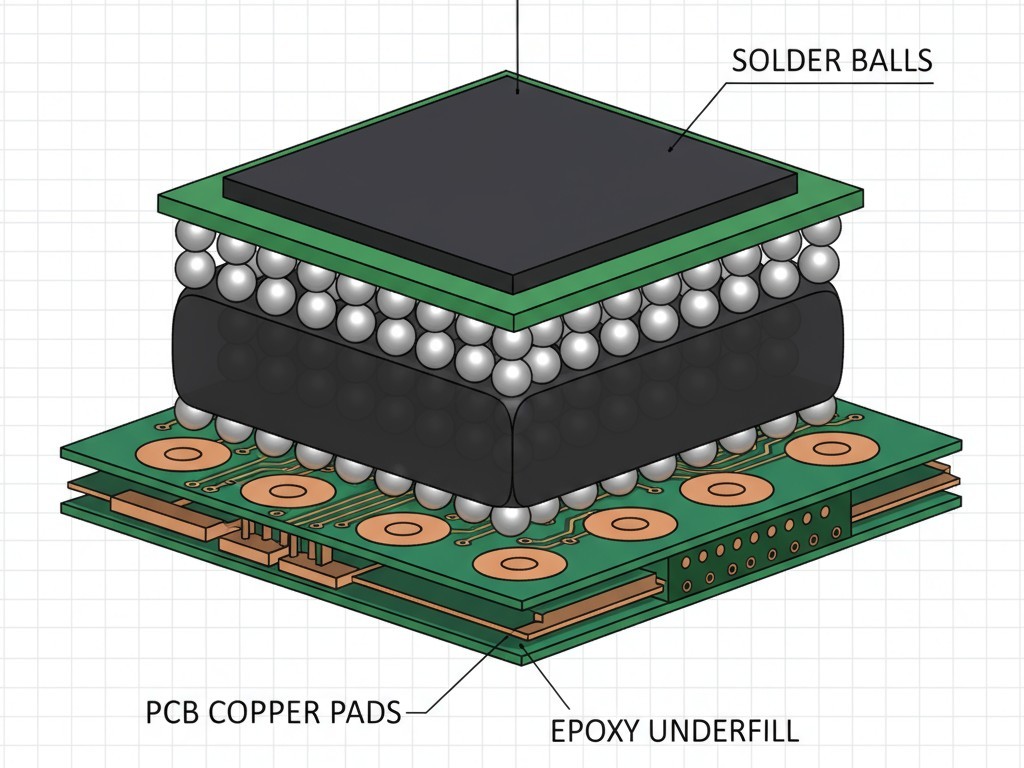

O enchimento por capilaridade é um epóxi de baixa viscosidade aplicado ao longo da borda de um BGA após sua soldagem. Através da ação capilar, o fluido é puxado para debaixo de todo o componente, preenchendo o espaço entre a embalagem e a PCB. Uma vez curado, forma uma ligação estrutural rígida e contínua que conecta diretamente o corpo do componente à superfície da placa.

Como Funciona: Criando uma Estrutura Sólida e Monolítica

O princípio fundamental do underfill é eliminar completamente a flexão diferencial. Ao criar uma conexão sólida, ela acopla mecanicamente o BGA à placa, forçando-os a se moverem como uma única unidade monolítica. Isso transfere o estresse das bolinhas de solda frágeis e o distribute por toda a área de superfície muito maior do componente e da laminação da placa subjacente. Para resistência pura à vibração, este método cria um conjunto incrivelmente durável, fazendo com que o BGA seja uma parte integral da própria placa.

O Custo Oculto: Impossibilidade de retrabalho e Tensão Transferida

Essa rigidez, entretanto, é uma espada de dois gumes. O primeiro custo é a manutenção. Um componente preenchido por capilaridade é permanente. Retrabalhar não é um processo delicado de dessoldagem; é um ato destrutivo de pranchamento e lascamento que quase garante danos às pads da PCB. Se esse BGA falhar, toda a placa geralmente é descartada.

O custo mais sutil é a transferência de estresse devido à ciclagem térmica. A epoxy de preenchimento, o pacote BGA e a placa FR-4 possuem Coeficientes de Expansão Térmica (CTE) diferentes. À medida que o conjunto aquece e esfria, eles se expandem e contraem em taxas diferentes. Como o preenchimento rígido os prende juntos, uma imensa tensão se acumula dentro do sistema. Em vez de ser absorvida, essa tensão é transferida diretamente para o pacote BGA e a placa de circuito impresso, podendo causar outras falhas, como crateras nas pad ou rachaduras no die. O preenchimento resolve o problema de vibração criando um problema de estresse térmico.

O Guardião Flexível: Compreendendo a Junta de Elastômero nos Cantos

A ligação nos cantos, às vezes chamada de ligação de borda, adota uma abordagem oposta. Em vez de uma epoxy rígida de cobertura total, envolve a aplicação de gotas de um adesivo elástico e flexível nos quatro cantos do pacote BGA. Ele não flui por baixo do componente.

Como funciona: absorvendo energia nas bordas

Em vez de criar uma única estrutura rígida, a ligação de canto atua como um conjunto de amortecedores de impacto. O material flexível amortece a energia de vibração e controla a flexão da placa em relação ao componente, mas não a elimina. Permite um pequeno movimento compatível, que é fundamental para sua eficácia. Ao prender os cantos, reduz significativamente o estresse nas linhas externas de bolas de solda — as mais vulneráveis à fadiga — sem criar o bloco monolítico de alta tensão que o preenchimento faz.

A Vantagem Pragática: Facilidade de Serviço e Alívio do Estresse

A maior vantagem da ligação de canto é o pragmatismo. Reparo é simples e não destrutivo. As ligações nos cantos podem ser cuidadosamente cortadas, permitindo dessoldar, substituir e re-ligar o BGA usando processos padrão. Isso preserva o valor da placa e torna o serviço em campo viável.

A natureza elastomérica do adesivo também é altamente compatível durante a ciclagem térmica. Por ser flexível, ela absorve a expansão e contração diferencial entre o BGA e a placa de circuito impresso, gerando pouco estresse. Protege contra vibração sem introduzir os riscos térmico-mecânicos associados ao preenchimento rígido. Resolve o problema principal sem criar um secundário.

O Fator Decisivo: Nosso Quadro para Escolha

Embora o preenchimento ofereça a resistência máxima à vibração, acreditamos que suas desvantagens o tornam uma medida extrema, e não uma solução padrão.

Quando Render-se ao Underfill: O Caso Estreito para Rigidez

Na PCBA Bester, reservamos preenchimento insuficiente para um conjunto específico de circunstâncias: BGA extremamente grandes e pesados (normalmente acima de 35mm) em ambientes com vibração severa de alta frequência, como em aeroespacial, militar ou equipamentos industriais pesados. Nestas aplicações, o risco de fadiga da solda é tão alto que supera todas as outras preocupações.

Crucialmente, muitas dessas aplicações envolvem rework não planejado ou o custo de uma única falha em campo é tão astronômico que sacrificar uma placa é uma perda aceitável. Se você está projetando um produto onde falhas não são uma opção e a facilidade de serviço não é uma preocupação, o preenchimento é o seu mal necessário.

Por que o Corner-Bond é a nossa recomendação padrão

Para a grande maioria dos eletrônicos comerciais, médicos e automotivos, defendemos fortemente a colagem de canto. Ela oferece uma melhoria significativa na confiabilidade contra vibração e choque em relação a um componente não reforçado—suficiente para todos, exceto os ambientes mais extremos. Ela alcança essa robustez sem comprometer o futuro do produto.

Ele preserva a facilidade de serviço, reduz a complexidade de fabricação e evita os riscos de estresse térmico do preenchimento. Protege as junções de solda sem declarar guerra ao seu departamento de serviço. É a escolha pragmática.

Questões-chave para orientar sua decisão

Quando um cliente nos traz esse problema, orientamos eles através de um processo de reflexão, não de um fluxograma. Começamos com a vida do produto em campo. Existe uma estratégia de serviço e reparo, ou é uma unidade descartável? Se precisar de reparo, a ligação de canto é a primeira opção.

Em seguida, analisamos o ambiente operacional. Qual é o intervalo completo de ciclagem térmica que a placa experimentará? Em produtos que sofrem oscilações térmicas significativas, a conformidade de baixo estresse de uma ligação de canto elástica oferece uma vantagem de confiabilidade distinta. Finalmente, ponderamos o custo do falha contra o custo de fabricação. O controle adicional do processo, o tempo de ciclo e o custo do material do preenchimento podem ser significativos e devem ser justificados por um nível de risco que a ligação de canto não consegue mitigar.

Além da Escolha: Considerações de Processo e Material

Sua decisão tem consequências diretas na linha de montagem. A escolha do material não é apenas uma decisão de projeto; é um processo de fabricação ao qual você está se comprometendo.

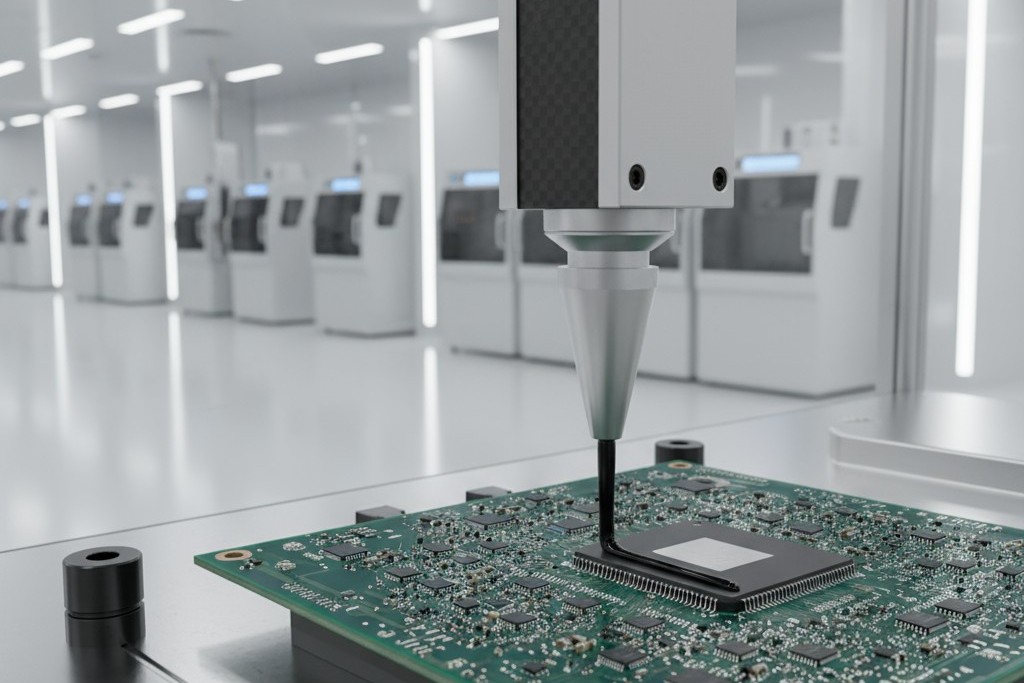

As Exigências do Subfill: Dispensão, Cura e Variações

Implementar o enchimento capilar é uma tarefa que exige muito trabalho. Requer uma dispensação automatizada precisa para garantir que o volume correto de material seja aplicado. O perfil de cura, uma rampa de tempo e temperatura específica, é fundamental para alcançar as propriedades do material. O maior risco é o vazamento de ar, onde bolsões de ar presos se tornam concentradores de tensão e possíveis pontos de falha, comprometendo completamente o objetivo do enchimento.

A Simplicidade da Ligação de Canto: Aplicação e Inspeção

A ligação de canto é um processo muito mais flexível. Pode ser aplicada por dispensação automatizada ou até manualmente para protótipos. Como as ligações são externas, a inspeção é uma verificação visual simples. Os cronogramas de cura geralmente são mais flexíveis, e o risco de defeitos induzidos pelo processo é significativamente menor. Essa mesma lógica de reforço localizado e flexível se aplica igualmente bem a outros componentes grandes e rígidos, como QFN ou capacitores de cerâmica, que também são suscetíveis a falhas induzidas por vibração.

Ao optar pela opção flexível, de serviço e menos complexa de ligação de canto, você muitas vezes obtém toda a confiabilidade que realmente precisa, sem sacrificar o futuro do seu produto.