No CAD, um módulo castelado parece a estratégia perfeita de integração. Ele se encaixa na placa principal como um bloco de Lego, plano e seguro, oferecendo potência sem fio ou computacional pré-certificada sem a dor de cabeça do layout de RF. Parece sólido. Mas essa simplicidade visual é uma armadilha. Uma vez que a placa sai do forno de refluxo e entra na realidade térmica do campo, esse módulo “sólido” torna-se uma ilha rígida, pesada em cerâmica, lutando contra um mar flexível de FR4.

A única coisa que media essa luta é uma série de pequenas juntas de solda ao longo da borda. Se você tratar essas juntas como fixadores mecânicos, o projeto falhará. A solda é uma liga frágil, não um adesivo estrutural. Ela se fatiga sob tensão de cisalhamento, racha sob vibração e fratura quando a placa flexiona. A falha raramente acontece no banco de testes. Acontece seis meses depois, quando uma frota de unidades de rastreamento em Minnesota fica sem sinal durante uma onda de frio, ou um drone pousa com muita força no concreto. A diferença entre um produto confiável e um recall muitas vezes se resume a décimos de milímetro na geometria da almofada que a maioria dos datasheets explicitamente diz para ignorar.

A Física da Fissura no Canto

O inimigo principal dentro da junta é a incompatibilidade do Coeficiente de Expansão Térmica (CTE). A maioria dos módulos de alto desempenho — seja um receptor GPS u-blox ou um modem celular denso — são construídos em substratos mecanicamente mais rígidos e termicamente distintos do FR4 padrão da sua placa principal. Quando o dispositivo é ligado, ou quando a temperatura ambiente varia de -40°C a +85°C, a placa principal e o módulo se expandem em taxas diferentes.

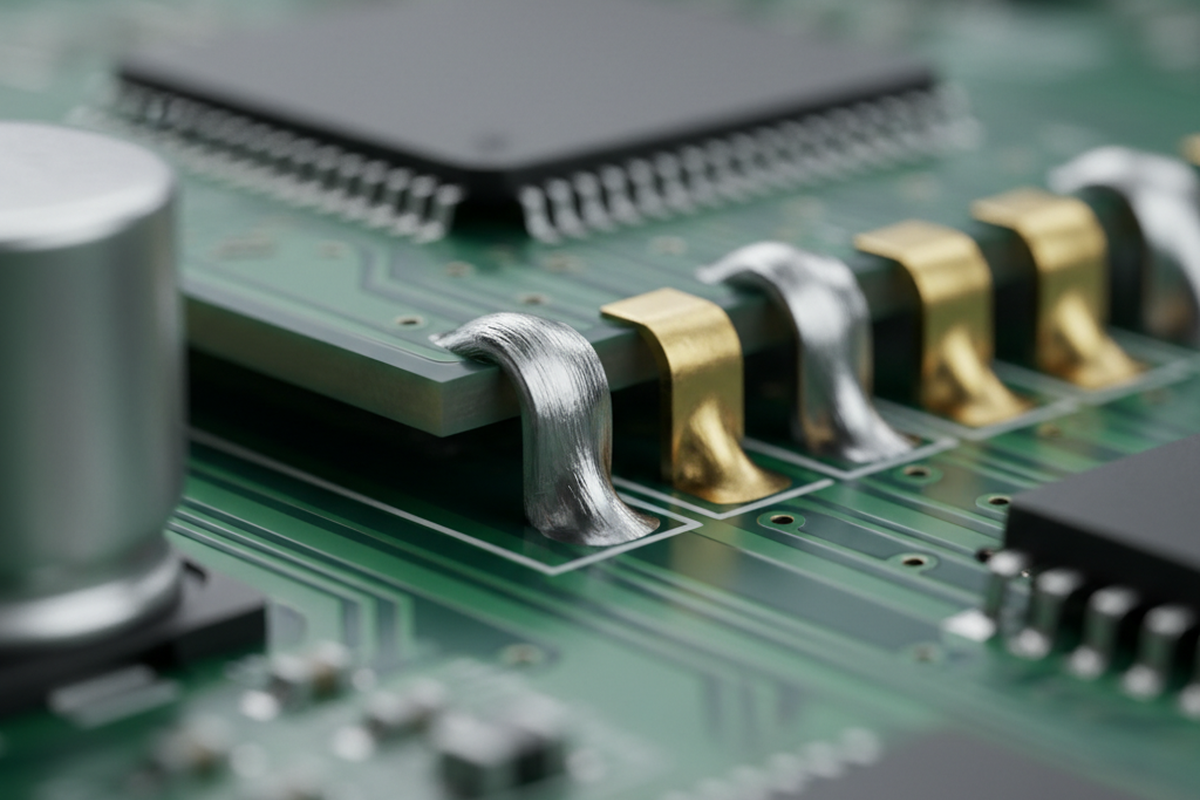

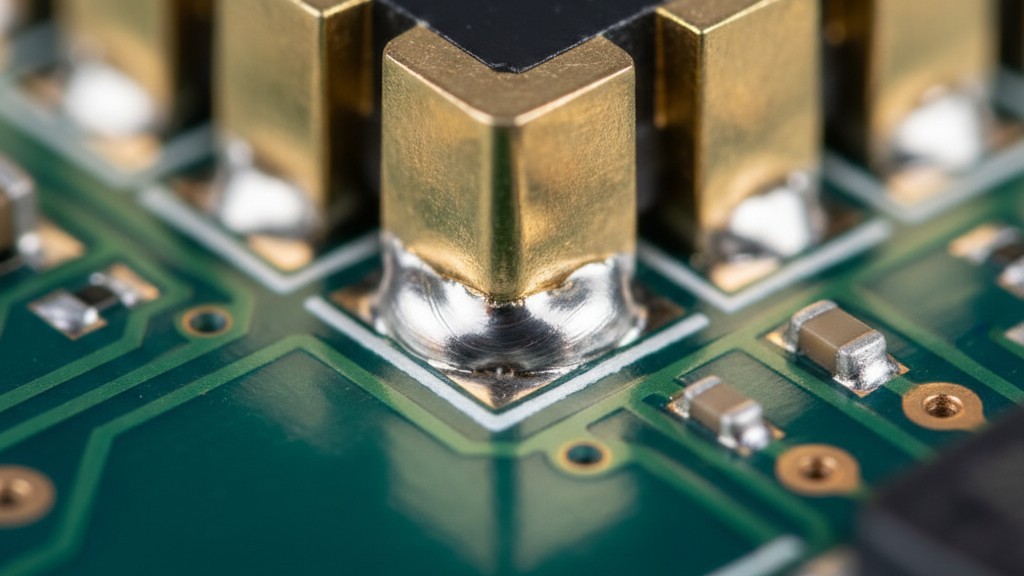

Essa expansão cria uma força de cisalhamento que rasga as juntas de solda. O estresse não é distribuído uniformemente; a mecânica básica dita que ele se concentra nos pontos mais distantes do centro: os cantos. As almofadas de canto são os fulcros do conjunto, suportando o peso de cada ciclo térmico e torção mecânica. Se você examinar uma placa com falha sob um microscópio, quase invariavelmente verá a fissura capilar começando na ponta de uma almofada de canto, propagando-se pela camada intermetálica até que a conexão elétrica se rompa.

É por isso que uma solda “suficiente” não é o bastante. A junta precisa de uma forma específica — um filete robusto — para distribuir essas forças. Uma junta plana e escassa criada por uma cópia 1:1 da pegada pode passar em um teste básico de continuidade elétrica na fábrica, mas não tem vida útil contra fadiga. É uma bomba-relógio.

A Pegada do Datasheet Geralmente Está Errada

A causa mais comum de falha na junta castelada é seguir cegamente o “Padrão de Terra Recomendado” no datasheet do fornecedor do módulo. Isso soa contraintuitivo — certamente o fabricante sabe o que é melhor? Mas os incentivos do fornecedor raramente se alinham com seus requisitos de confiabilidade. Eles querem comercializar o módulo como “compacto” e “economizador de espaço”. Então, suas pegadas recomendadas frequentemente reduzem as almofadas ao mínimo absoluto, permitindo que você roteie trilhas apertadas ao redor do dispositivo.

Para aplicações de alta confiabilidade, ignore essas sugestões e projete para o filete. A dimensão crítica é a “Ponta” — a parte da almofada que se estende para fora, afastada da borda do módulo. Uma pegada padrão do fornecedor pode dar a você 0,1mm ou 0,2mm de projeção da ponta, o que mal é suficiente para formar um menisco. Para uma montagem Classe 2 ou Classe 3 segundo os padrões IPC, você precisa de um filete de solda visível e inspecionável que suba pela parede da castela.

A regra prática para um design robusto é estender a almofada da placa principal pelo menos 0,5mm a 0,8mm além da borda do módulo. Esse cobre extra atua como um reservatório e uma pista de decolagem. Durante o refluxo, ele retém um volume maior de pasta de solda; à medida que o fluxo ativa, a tensão superficial puxa essa solda extra para cima da parede vertical da castela. Isso cria uma inclinação côncava que distribui o estresse, em vez de uma junta frágil de topo a topo.

Se você está projetando suas próprias pegadas, certifique-se de estar olhando para a vista correta. É alarmantemente comum ver placas Versão 1 onde a pegada está espelhada porque o projetista olhou para a “vista inferior” do módulo e aplicou isso à “vista superior” da placa. Você está olhando através a placa, não nela. Verifique novamente o pino 1.

Você Está Projetando o Estêncil, Não Apenas a Placa

A geometria é apenas metade da batalha; o volume é a outra. Uma junta castelada requer significativamente mais pasta de solda do que uma almofada plana padrão porque a solda precisa desafiar a gravidade. Ela deve molhar a almofada e depois subir verticalmente pelo furo meio cortado. Se você usar uma abertura de estêncil padrão que corresponda à almofada de cobre 1:1, provavelmente acabará com rejeições por “molhamento insuficiente”. O volume de pasta impresso na almofada plana simplesmente não é suficiente para revestir a parede vertical uma vez que os voláteis do fluxo queimam.

Você precisa forçar o processo sobreimprimindo a abertura. A abertura do estêncil para uma almofada castelada deve ser maior que a própria almofada de cobre, especificamente estendendo-se mais para fora. Uma modificação comum é aumentar o comprimento da abertura de 10% para 20% na direção oposta ao módulo. Quando a solda derrete, ela se retrai para a camada de ouro ou estanho da almofada (já que a solda não adere à máscara de solda), criando uma “protuberância” de metal fundido que alimenta a ação capilar vertical.

Tenha essa conversa com sua casa de montagem. Se eles usarem uma folha padrão de 4 mil ou 5 mil sem modificação, seu rendimento sofrerá. Você pode ver molhamento, mas a inspeção por raio-X revelará vazios ou conexões finas que não resistirão a um teste de queda.

Assassinos Invisíveis: Posicionamento e Depanelização

Mesmo um módulo perfeitamente soldado pode ser destruído antes de sair da fábrica. A colocação física do módulo em relação à borda da placa e às abas de quebra é uma variável de confiabilidade que muitas vezes é negligenciada até que seja tarde demais.

Observe as “mordidas de rato” — as abas perfuradas usadas para segurar a PCB no painel durante a montagem. Quando essas abas são quebradas ou usinadas (despainelamento), uma onda de choque de estresse mecânico viaja pelo FR4. Se um módulo castelado rígido estiver muito próximo desses pontos de estresse — digamos, dentro de 5 mm — essa energia se transfere diretamente para as juntas de solda mais próximas. Como o módulo é rígido e a placa está se dobrando, a junta de solda se rompe.

Esse dano é insidioso porque muitas vezes é invisível a olho nu. A placa pode passar no teste funcional porque as duas superfícies fraturadas ainda estão em contato. Mas na primeira vez que o dispositivo vibrar em um caminhão ou bolso, a conexão se abrirá. Mantenha os módulos castelados longe das bordas da placa e faça cumprir rigorosamente uma zona de exclusão ao redor das abas de depainelamento. Se o projeto forçar o módulo perto da borda, insista em um processo de depainelamento por corte com roteador em vez de um “cortador de pizza” mecânico ou quebra manual, que impõem torque significativamente maior.

Uma Nota Sobre Soldagem Manual

Há uma demanda persistente, especialmente nas fases de prototipagem, para soldar esses módulos manualmente. Embora seja tecnicamente possível fazer uma conexão elétrica com um ferro de solda, é quase impossível criar uma confiável .

A física da transferência de calor trabalha contra você. Um ferro de solda aplica calor em um único ponto na ponta da almofada, lutando para aquecer uniformemente todo o barril da castelação. O resultado é frequentemente uma junta “fria” no topo do furo ou uma gota de solda que fica na superfície sem realmente molhar intermetalicamente. Sem a tensão superficial uniforme de um forno de refluxo, também é difícil controlar o volume, levando a pinos em ponte ou juntas com falta de solda. Se você for forçado a retrabalhar um módulo ou protótipo manualmente, use ar quente e uma quantidade generosa de fluxo para imitar o ambiente de refluxo o mais próximo possível, mas entenda que essas juntas não devem ser confiáveis para testes de vibração.

Confiabilidade é uma Escolha

A falha de um módulo castelado raramente é um mistério. É um resultado previsível da física agindo sobre metal insuficiente. Ao estender a ponta da pegada, sobreimprimir o estêncil e respeitar o estresse mecânico da placa, você converte uma conexão frágil em um elemento estrutural robusto. Não custa nada em termos de lista de materiais, mas requer a confiança para sobrepor o datasheet e projetar para a realidade do chão de fabricação.