A escassez de componentes é uma realidade dolorosa e cíclica na eletrônica. Alocações ficam mais rígidas, prazos de entrega se estendem para além do limite, e as linhas de produção param. Nestes momentos, recorrer ao mercado aberto ou de 'corretores' parece ser a única maneira de manter um projeto vivo.

Mas esse caminho é cheio de riscos.

Na Bester PCBA, operamos com um princípio simples: escassez acontece, mas desculpas para enviar um produto defeituoso não acontecem. Quando canais de distribuição autorizados falham e a compra por corretor é o único caminho, não confiamos na esperança ou na papelada. Implementamos uma série de barreiras obrigatórias para proteger os produtos e a reputação de nossos clientes.

A Escassez é uma Realidade; O Risco é uma Escolha

Distribuidores autorizados têm uma relação direta e contratual com os fabricantes de componentes, garantindo uma cadeia clara de custódia e peças autênticas. Corretores operam no mercado aberto, comprando excesso de inventário de inúmeras fontes. Embora muitos sejam legítimos, este mundo carece da rastreabilidade inata dos canais autorizados, tornando-se o principal ponto de entrada para componentes falsificados, remarkados e de qualidade inferior.

Quando somos forçados a buscar neste mercado, tratamos isso como um desafio de engenharia. O risco de receber uma peça fraudada não é uma possibilidade a ser descartada; é uma probabilidade a ser gerenciada. Aceitar uma remessa de componentes intermediados sem verificação física rigorosa não é um risco calculado. É uma escolha de apostar no produto final.

Por que Certificados de Conformidade Não São Suficientes

A concepção mais comum e perigosa é a de que um Certificado de Conformidade (C de C) oferece proteção adequada. No mundo da distribuição autorizada, um C de C é um documento confiável que rastreia uma peça diretamente até o fabricante original. Ele tem peso porque a cadeia de custódia está intacta.

Com componentes intermediados, essa cadeia é destruída. Um C of C pode ser facilmente falsificado, alterado ou pode pertencer a um lote totalmente diferente de peças autênticas, enquanto os componentes na caixa são fraudulentos. Torna-se um pedaço de papel, desvinculado da realidade física. Confiar nele é um exercício de transferência de responsabilidade, não de mitigação de riscos.

É um jogo de papelada. Nós não jogamos esse jogo.

Nosso Manual de Procedimentos Mandatário para Componentes Intermediados

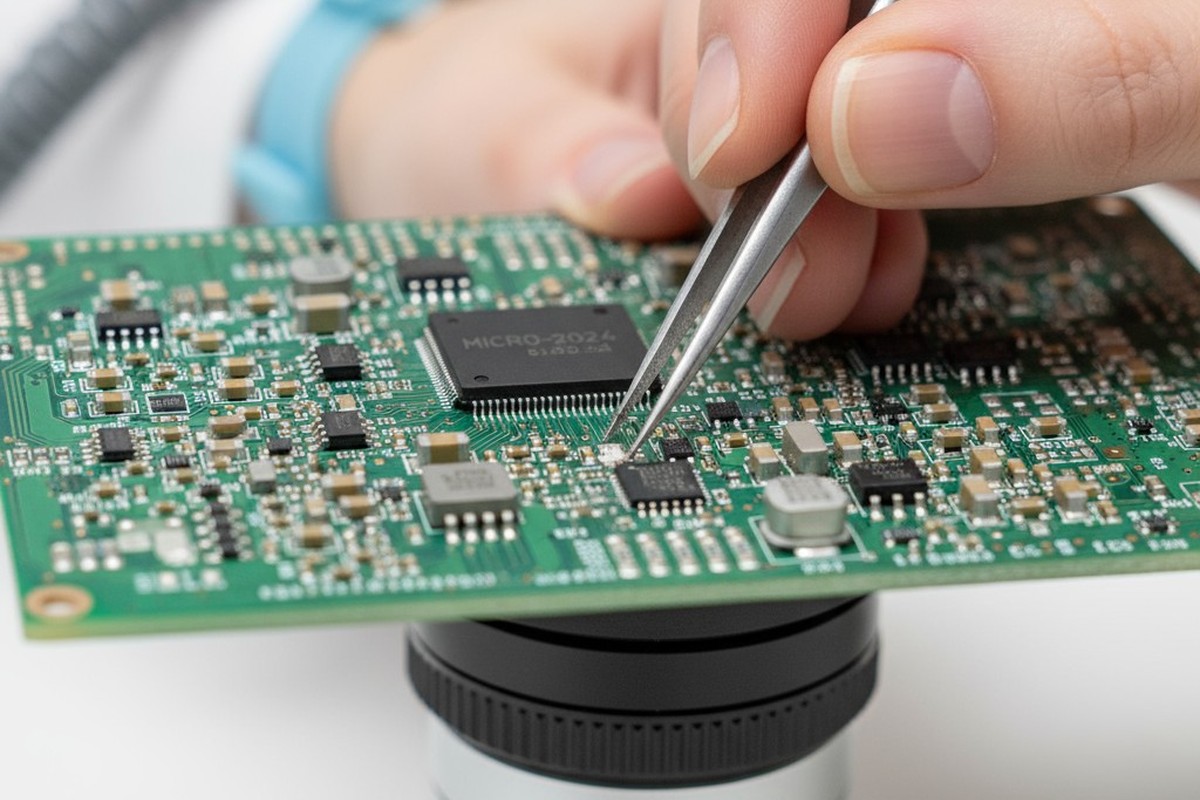

Então, se papelada não vale nada, o que não vale? Evidências empíricas e físicas. Desenvolvemos um manual de procedimentos não negociável, com múltiplas camadas, para cada componente intermediado que entra em nossa instalação. Estes não são verificações opcionais; são portões obrigatórios pelos quais um componente deve passar antes de ser considerado para a placa de um cliente.

Camada 1: Verificação do Material com Análise de Liga por XRF

Primeiro, respondemos a uma questão básica: de que realmente é feito este componente? Falsificadores frequentemente cortam custos usando ligas incorretas ou ignorando os padrões RoHS. Uma peça vendida como sem chumbo pode conter chumbo, ou o revestimento de terminação pode ser de material errado, levando a uma soldabilidade ruim e problemas de confiabilidade a longo prazo.

Usamos análise de fluorescência de raios X (XRF) em amostras de cada lote para determinar sua composição elementar precisa. Este teste não destrutivo revela instantaneamente se os materiais correspondem às especificações do fabricante. Se a liga estiver incorreta, a investigação é encerrada. Todo o lote é rejeitado.

Camada 2: Inspeção do Núcleo com Desencapsulamento de Amostra

Se o material estiver correto, passamos para a próxima camada de análise: o componente é aquilo que afirma ser por dentro? É comum falsificadores pegarem um componente barato, de baixa especificação, e ‘remarcá-lo’ para parecer mais caro e de alto desempenho. A embalagem parece correta, mas o die de silício interno é uma fraude.

Para verificar o die, realizamos desencapsulamento em uma amostra. Este processo destrutivo usa ácido para dissolver a embalagem do componente e expor o silício puro. Depois, inspecionamos a arquitetura e as marcas do die sob um microscópio de alta potência, comparando-o com um exemplo de boa qualidade. Esta é a única maneira de garantir que o núcleo funcional do componente seja autêntico.

Camada 3: Testando a Superfície com Testes de Permanência de Marcação

Mesmo com um die correto, uma peça pode ser fraudulenta. Componentes usados ou com código de data antigo costumam estar ‘blacktopped’ — revestidos com uma camada preta — e recebem novas marcações para parecer novos. Essas peças podem ter sido manuseadas de forma inadequada ou expostas a descarga eletrostática, tornando-se bombas-relógio.

Para detectar isso, realizamos testes de solvente e calor nas marcações da peça. Uma limpeza suave com solventes específicos ou a aplicação de calor muitas vezes mancham, desbotam ou removem completamente as marcas falsas de um componente remarcado. As marcações originais da fábrica permanecem intactas. É um teste simples, mas extremamente eficaz, de autenticidade.

A Última Proteção: Aquisição e Proveniência

Componentes que passam nas três camadas de testes físicos não são liberados imediatamente para produção. Eles são colocados em uma área de quarentena segura, segregados física e sistemicamente do nosso estoque geral.

Enquanto os testes estão em andamento, nossa equipe de compras trabalha para estabelecer o máximo de proveniência possível. Uma cadeia de custódia completa é impossível no mercado de intermediários, mas reunimos toda a documentação e inteligência disponíveis sobre a fonte. Só quando as peças passam em todos os testes físicos e verificações procedimentais autorizamos sua liberação da quarentena. Isso garante uma revisão final e deliberada antes de serem usados na produção.

Um Problema de Engenharia, Não um Jogo de Papelada

Esse nível de diligência tem um custo. O equipamento é caro e o processo leva tempo. Mas o custo de uma única falha do produto no campo — em recalls, danos à reputação e perda de confiança do cliente — é muito maior. O custo do teste é um investimento; o custo de não testar é uma responsabilidade inaceitável.

Na Bester PCBA, acreditamos que gerenciar o risco da cadeia de suprimentos é fundamentalmente um problema de engenharia. Requer evidências empíricas, testes físicos e um processo sistemático. Não pode ser resolvido apenas trocando papéis ou esperando o melhor. Quando navegamos pelas incertezas do mercado aberto, fazemos isso com a disciplina e o rigor que nossos clientes merecem.