O som de uma falha no teste de queda é distinto, mas o silêncio que se segue no laboratório de análise de falhas é onde reside a verdadeira tensão. Um dispositivo portátil protótipo bate no concreto. A tela sobrevive, a carcaça sobrevive, mas a unidade está morta. O reflexo imediato nos escritórios de engenharia é culpar a casa de fabricação. A acusação é quase sempre a mesma: o laminado estava “ruim”, a resina estava “subcurada” ou a adesão estava “fraca”.

Mas quando você amplia a seção transversal, a história muda. O pad de cobre não apenas se soltou; ele levou um pedaço do dielétrico de epóxi junto. Isso é cratera no pad. Não é uma falha na química da adesão; é uma falha na arquitetura mecânica. Você não pode resolver um problema de geometria exigindo uma ficha técnica “mais forte” do seu fornecedor de material. Se você vê crateras, provavelmente está pedindo ao laminado para fazer um trabalho que pertence ao chassi mecânico.

Anatomia da Cratera

Você não pode consertar o problema se continuar identificando-o incorretamente. Engenheiros frequentemente confundem qualquer separação sob um BGA (Ball Grid Array) com “levantamento do pad”. O levantamento do pad geralmente é um fenômeno térmico ou resultado de má molhabilidade durante o reflow. A cratera no pad é uma fratura mecânica violenta.

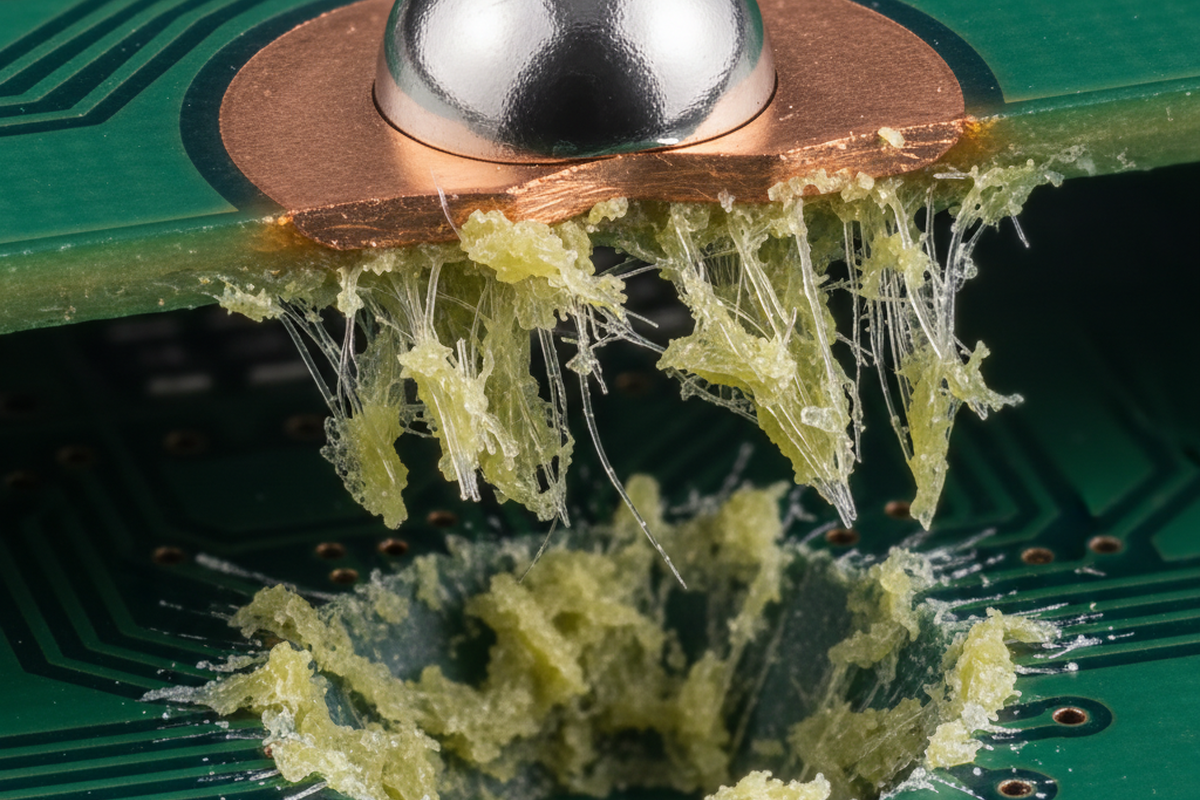

Olhe o local da falha sob um microscópio. Uma verdadeira cratera deixa uma cavidade distinta no próprio material do laminado. O pad de cobre ainda está firmemente preso à bola de solda, e a bola de solda está firmemente presa ao componente. A falha ocorreu inteiramente dentro da resina dielétrica sob o cobre. Parece uma bola de sorvete arrancada do pote.

Essa distinção é crítica porque elimina o pânico comum do “Black Pad”. Black Pad é um problema de corrosão química que afeta acabamentos ENIG (Níquel Imersão Ouro sem Eletrólise), deixando uma superfície escura e plana onde a solda não molhou. Se você vê epóxi irregular e fibras de vidro saindo da placa ou presas na parte inferior do pad levantado, você não tem um problema de Black Pad. Você tem um problema de gerenciamento de tensão. A resina não falhou quimicamente. Foi mecanicamente dominada.

A Física da Velocidade: Sensibilidade à Taxa de Deformação

A razão pela qual esse modo de falha é tão insidioso — e tão frequentemente culpado em “lotes ruins” — é que FR-4 e laminados similares são sensíveis à taxa de deformação. Um material que se comporta com ductilidade razoável durante um ciclo térmico lento ou um teste de flexão estática age como vidro quebradiço durante um impacto em alta velocidade.

Quando um dispositivo bate no chão, a onda de choque viaja pela PCB. Se a placa for permitida a flexionar, essa energia de deformação precisa ir para algum lugar. Em um evento padrão de queda (seguindo JEDEC JESD22-B111 ou similar), a taxa de deformação pode ser incrivelmente alta. Nessas velocidades, as cadeias poliméricas na resina não têm tempo para se reorientar e dissipar energia. Elas simplesmente se rompem.

É por isso que olhar para a Temperatura de Transição Vítrea (Tg) em uma ficha técnica é perda de tempo para esse modo específico de falha. Tg mede desempenho térmico, não tenacidade à fratura (K1c) ou módulo em alta velocidade. Você pode pagar um prêmio por material de Tg alto (170°C+) e ainda ver crateras catastróficas porque o material é tão quebradiço, se não mais, em velocidades de impacto à temperatura ambiente.

Os Assassinos Silenciosos: Aconteceu Antes da Queda

Antes mesmo de carregar a placa no testador de queda, você pode já ter condenado os pads. Uma porcentagem significativa das “falhas no teste de queda” são na verdade “falhas de despainelamento” que simplesmente acabaram se abrindo durante a queda.

Considere a mecânica de quebrar uma placa de um painel. Se você usar um processo de V-score e separar as placas manualmente ou com uma lâmina estilo cortador de pizza, você introduz momentos de flexão massivos diretamente na borda da placa. Se um conector pesado ou um BGA estiver muito próximo dessa linha de quebra, a onda de estresse do estalo cria microfissuras na resina sob as almofadas. Essas fissuras são invisíveis a olho nu e frequentemente passam no teste elétrico (ICT) porque o cobre ainda está em contato. Mas a integridade estrutural da resina se foi.

É frequentemente aí que vêm as falhas “fantasmas”. O teste de queda não quebrou a resina; ele apenas terminou o trabalho que a fresa começou. Se você vir crateras perto das bordas da placa, ignore a altura da queda por um momento e audite sua estação de depanelamento. Procure por extensômetros no dispositivo. Se você não os vir, você não está medindo a variável que realmente está matando seu rendimento.

A Armadilha da Rigidez da Solda

Muitos projetistas perdem uma variável contra-intuitiva: tornar a junta de solda mais forte muitas vezes torna o sistema mais fraco. A liga padrão da indústria sem chumbo, SAC305 (Sn-Ag-Cu), é amplamente usada porque é confiável e bem compreendida. No entanto, o SAC305 tem um módulo de Young relativamente alto — é rígido.

Em um evento de queda, você quer conformidade. Você quer algo na pilha para atuar como um amortecedor de choque. Se a junta de solda é rígida (SAC305), o componente é rígido (BGA cerâmico) e a almofada de cobre é rígida, a única coisa que resta para absorver a energia é a resina do laminado. A resina é a coisa “mais macia” nessa cadeia específica de alta rigidez, então ela rasga.

Mudar para uma liga de módulo mais baixo, como SAC105 ou certas ligas dopadas com baixo teor de prata, pode reduzir drasticamente a formação de crateras. Essas ligas mais macias se deformam plasticamente durante o choque, absorvendo a energia que de outra forma seria transferida para o laminado. Parece errado para um engenheiro pedir uma solda “mais fraca”, mas no contexto do choque mecânico, conformidade é sobrevivência. Claro, isso introduz um trade-off: menor teor de prata frequentemente reduz a confiabilidade em ciclos térmicos. Você tem que equilibrar o risco do dispositivo morrer por uma queda contra o risco de morrer por fadiga térmica ao longo de cinco anos. Mas para dispositivos portáteis, a queda geralmente é o principal causador.

A Geometria é o Destino

Em última análise, você não pode enganar a física com uma especificação de material. Se você colocar um BGA grande e pesado no centro de uma PCB fina e então montar essa PCB apenas com parafusos nos cantos distantes, você construiu um trampolim. Quando esse trampolim flexiona durante um choque, a curvatura é maior no centro — bem onde seu BGA está soldado.

A correção mais eficaz para a formação de crateras nas almofadas raramente envolve um novo material de laminado. Normalmente, você só precisa de um novo parafuso de montagem. Adicionar um espaçador ou um suporte próximo ao grande BGA aumenta a rigidez local da placa, prevenindo a flexão que causa a fissura. Você está mudando o modo de vibração da placa durante a vibração.

Isso se aplica também ao roteamento de trilhas. Embora o “rasgamento de trilha” seja um parente da formação de crateras (onde a trilha de cobre se rompe no estreitamento próximo à almofada), a solução é semelhante. Gotas e trilhas de entrada mais largas distribuem o estresse. Mas nenhum aumento na espessura da trilha salvará uma almofada se a placa for permitida a curvar 4mm durante um impacto.

Você deve rastrear as linhas de força. Veja onde está a massa (baterias, dissipadores de calor, blindagens) e veja onde estão as âncoras. Se seus componentes sensíveis estiverem nas “linhas de falha” entre esses pontos, você está confiando na tenacidade à fratura de uma fina camada de epóxi para manter seu produto unido. Isso é uma aposta que você eventualmente perderá. Fixe a massa, torne a placa localmente rígida e pare de esperar que a resina te salve.