O design é perfeito. Componentes robustos, um layout térmico otimizado, simulações impecáveis. Então, semanas ou meses após o lançamento, os relatos de campo começam a chegar. O estágio de energia está superaquecendo. O desempenho está sendo limitado. Nos piores casos, os componentes estão falhando completamente. O culpado não é uma falha no seu design. É um vácuo: uma bolha microscópica de gás presa na conexão de solda.

Estes vácuos são os assassinos silenciosos da eletrônica de potência. Para componentes como DPAKs, D2PAKs e grandes QFNs montados sobre grandes vazios de cobre, um vácuo é mais que uma mancha cosmética; é uma ameaça direta à confiabilidade e à vida útil do seu produto. Na Bester PCBA, não deixamos o desempenho térmico ao acaso. Desenvolvemos uma abordagem sistemática para caçar e eliminar esses vácuos onde eles são mais perigosos.

Por que Sua Etapa de Potência É uma Bomba-relógio Térmica

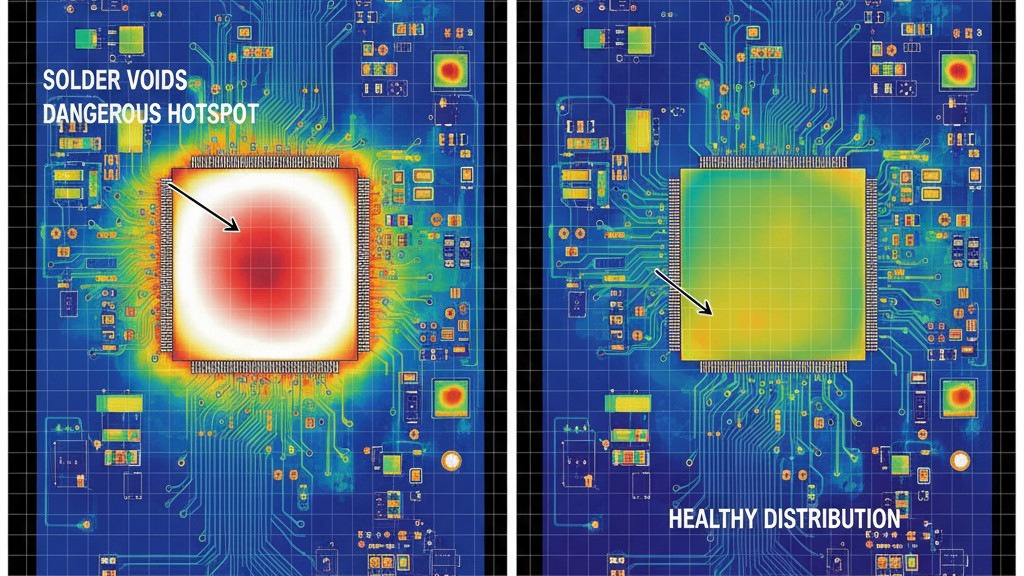

Um vácuo de solda é um bolsão de ar. O ar é um excelente isolante térmico. Quando um vácuo se forma sob a almofada térmica primária de um componente de potência, ele bloqueia o caminho pretendido para que o calor escape para a placa de circuito. Em vez de uma conexão ampla e uniforme com o dissipador de calor de cobre, o calor é forçado a navegar ao redor dessas bolsas isolantes. Essa constrição cria pontos quentes localizados, fazendo a temperatura da junção do componente subir muito além do que seus dados técnicos e simulações previram.

As consequências não são teóricas. Uma porcentagem significativa de vácuos pode facilmente aumentar a temperatura da junção em 20°C ou mais sob carga, encurtando drasticamente a vida operacional do componente e comprometendo a confiabilidade de todo o sistema.

A Física dos Vácuos: Como a Pasta de Solda Torna-se uma Armadilha de Calor

Vácuos nascem da própria pasta de solda. A pasta é uma mistura de esferas de solda metálica e um fluxo viscoso. Durante a reflow, o fluxo torna-se altamente ativo, limpando as superfícies metálicas para garantir uma boa ligação. Um subproduto dessa ativação é a liberação de gases, onde o fluxo libera compostos voláteis enquanto aquece. Em um processo de reflow padrão, essas bolhas de gás devem escapar da solda derretida antes de ela solidificar.

Quando soldamos um componente pequeno em uma pequena almofada, o escape do gás tem um caminho curto e fácil. O problema torna-se crítico ao lidar com grandes almofadas térmicas.

DPAKs e Grandes Vazios de Cobre: A Tempestade Perfeita para Falha

Um D2PAK sentado sobre um grande vazio de cobre cria o ambiente ideal para prender esses bolhas de gás. A grande área de superfície da almofada térmica significa que uma quantidade significativa de fluxo está sendo liberada ao mesmo tempo. A distância do centro da almofada até a borda é longa, dificultando a jornada da bolha de gás em direção à liberdade. À medida que a solda começa a solidificar de fora para dentro, as rotas de fuga são seladas, aprisionando os vazios permanentemente. O resultado é uma conexão de solda que parece sólida por fora, mas está comprometida internamente, como uma viga estrutural cheia de bolsões de ar.

A Falha em “Boa de Mais”: Por Que a Reflow Padrão Falha

Uma fornalha de reaquecimento por convecção padrão é fundamentalmente incapaz de resolver esse problema. Ela aplica calor, mas não oferece mecanismo para ajudar os vapores presos a escaparem. O processo conta com a esperança de que bolhas encontrarão seu caminho para fora antes de o solda solidificar — uma esperança frequentemente frustrada em projetos de alta densidade de energia.

Algumas operações recorrem a uma fornalha de reaquecimento a vácuo básica, pensando que pressão reduzida é uma solução mágica. Mas aplicar um vácuo profundo e repentino em solda derretida é uma abordagem bruta. Pode causar bolhas violentas, levando a respingos que criam curtos ou bolas de solda que comprometem a limpeza do conjunto. Sem controle preciso, um vácuo básico gera mais problemas do que resolve. Não é um substituto para um processo disciplinado.

O Manual PCBA Bester: Um Sistema para Montagem Sem Vácuos

Na PCBA Bester, tratamos a redução de vazios não como uma etapa única, mas como um sistema integrado. Nosso processo combina engenharia de estêncil, perfil de vácuo avançado e disciplina rigorosa de processo para garantir as melhores juntas de solda com integridade máxima para componentes sensíveis a vazios.

Começa com o Estêncil: Engenharia de Depósitos de Pasta de Solda

Antes mesmo de a placa entrar na fornalha, nós projetamos o depósito de pasta de solda para combater vazios. Em vez de uma única e grande abertura para uma almofada térmica, muitas vezes especificamos um padrão “painel de janela”. Esse design divide o depósito grande em pads menores com canais definidos entre eles. Esses canais atuam como caminhos dedicados para ventilação de gases, dando aos vapores de fluxo uma rota clara para escapar debaixo do componente durante as fases iniciais do reaquecimento. Uma defesa simples, mas profundamente eficaz.

A Arte do Perfil de Vácuo: Ramps de Pressão Controlados

Uma vez que a solda está derretida, nossas fornalhas de reaquecimento a vácuo não aplicam apenas um vácuo crude. Executamos um perfil de pressão cuidadosamente programado. Reduzimos a pressão em ramps controlados e suaves, permitindo que pequenos vazios se unam e se expandam lentamente. Essa abordagem gentil extrai o gás preso da solda sem causar fervura violenta que leva a respingos. Ao gerenciar com precisão pressão, temperatura e tempo, evacuamos os vazios enquanto mantemos a estabilidade e a forma da junta de solda derretida.

O Herói Desconhecido: Disciplina de Pré-aquecimento e Ativação do Fluxo

Até mesmo o perfil de vácuo mais avançado é inútil sem fases disciplinadas de pré-aquecimento e imersão. Nosso processo dá grande ênfase a isso. Garantimos que toda a montagem seja levada a uma temperatura uniforme, permitindo que o fluxo realize sua ação de limpeza e comece a liberar gases de forma controlada. antes de a solda atinge sua temperatura de liquidação. Isso assegura que, quando o vácuo é aplicado, o fluxo já tenha feito seu trabalho e a maior parte dos vapores tenha sido liberada, deixando o vácuo apenas lidar com as bolhas mais teimosas e presas.

Além da Pensamento Desejável: Verificando a Integridade Térmica

Não operamos com pensamento wishful; operamos com prova. Nosso processo é construído com base na verificação, usando ferramentas de inspeção industrial para confirmar os resultados do nosso trabalho.

Inspeção por Raios-X: Visualizando os Vazios que Eliminamos

Após a montagem, usamos sistemas de inspeção por raios-X 2D e 3D para olhar diretamente através dos componentes e nas juntas de solda. Isso nos permite quantificar a porcentagem de vazios com alta precisão. Enquanto padrões industriais podem aceitar vazios de até 25%, nosso processo de reaquecimento a vácuo rotineiramente alcança percentuais na casa dos dígitos baixos em padronagens térmicas críticas. Esses dados fornecem uma prova objetiva e quantitativa de uma conexão estruturalmente sólida.

Termografia por Infravermelho: Comprovando o Desempenho Térmico

Uma porcentagem de vazios baixa é apenas metade da história. O objetivo final é um desempenho térmico superior. Para fechar o ciclo, verificamos isso diretamente. Ao energizar a placa montada e visualizá-la com uma câmera infravermelha de alta resolução, analisamos os gradientes térmicos ao longo do estágio de potência em tempo real. Essa análise IR confirma que nossas joints de solda com baixo índice de vazios estão transferindo calor de maneira eficaz, mantendo as temperaturas de junção baixas e garantindo que o produto funcione de forma confiável no campo. Substituímos suposições por dados térmicos.

O Verdadeiro Custo de um Vácuo de Solda

Um processo avançado como o refreamento a vácuo representa um investimento inicial maior do que uma operação de convecção padrão. Incentivamos nossos clientes a considerar a alternativa. Qual é o custo de uma recall de produto? O custo de engenharia para um redesenho de placa para compensar um defeito de fabricação? Os danos à reputação da sua marca quando um produto de destaque falha?

Uma bolha de solda é uma responsabilidade escondida incorporada ao seu hardware. O custo daquela bolha isolada de gás preso pode ecoar por todo o seu negócio, manifestando-se em reivindicações de garantia, vendas perdidas e confiança do cliente erosionada.

Na PCBA Bester, nosso processo de refreamento a vácuo não é apenas um serviço; é um seguro contra essas responsabilidades ocultas. É um investimento na confiabilidade do produto, segurança do usuário e integridade da marca. Fornecemos a expertise de fabricação que garante que seu projeto brilhante funcione exatamente como você planejou.