O cheiro de uma má decisão na máscara de solda é distinto. Cheira a fluxo queimado, poliimida quente e uma tarde de sábado passada curvado sobre um microscópio Mantis com um ferro de solda na mão. Quando você olha para um QFN-32 com ampliação de 10x e vê cada pino conectado ao seu vizinho, você não está pensando em roteamento elegante ou simulações de integridade de sinal. Você está olhando para uma falha física de contenção. A pasta de solda, uma vez aquecida no forno de refluxo, não tinha onde parar. Ela escorreu, foi absorvida e se fundiu porque a represa mecânica que deveria separar o pad 1 do pad 2 simplesmente não estava lá.

Não culpe o ferro de solda, e pare de culpar o estêncil. Este é um problema de dados que se tornou um pesadelo físico. A causa raiz está nas configurações do CAD, muitas vezes deixadas no padrão “seguro” de expansão de 4 mils, que silenciosamente apaga a teia da máscara de solda entre pads de passo fino. A física não se importa com sua renderização. Se a represa está ausente, a solda fará a ponte.

Por Que A Fab House Quer Arruinar Sua Montagem

Seu fabricante de placas nuas e seu montador têm um conflito fundamental de interesses. A fábrica de fabricação tem medo de “invasão”. Se eles imprimirem a camada da máscara verde ligeiramente fora do alvo (uma realidade garantida do processamento de filme úmido) e essa máscara cair sobre um pad de cobre, você rejeitará a placa por baixa soldabilidade. Para se protegerem dos custos de sucata, eles exigem uma margem de segurança. Eles querem que você expanda a abertura da máscara para que, mesmo que o alinhamento deles desvie 2 ou 3 mils, a abertura ainda libere o pad.

Essa margem de segurança economiza dinheiro para eles, mas custa confiabilidade para você. Quando você aplica uma regra global de expansão — digamos, o padrão da indústria de 4 mils (0,1 mm) — a um componente de passo 0,5 mm, você elimina matematicamente a ponte entre os pads. Você está trocando um defeito cosmético potencial (máscara sobre o pad) por um defeito funcional garantido (ponte de solda).

Se você lida com oficinas de fabricação econômicas, frequentemente receberá o temido e-mail de “Consulta de Engenharia” ou “Em Espera”. Eles sinalizarão seus footprints de passo fino e alegarão que a “fatia” de máscara entre os pads é fina demais para imprimir com confiabilidade. Eles não estão mentindo; o processo deles pode não conseguir manter uma teia de 3 mils sem que ela descasque. Mas se você permitir que eles “consertem” removendo a teia completamente, você os autoriza a criar um lago de cobre exposto onde deveriam haver ilhas discretas. Eles priorizam o rendimento deles sobre o seu.

A Mecânica da Represa

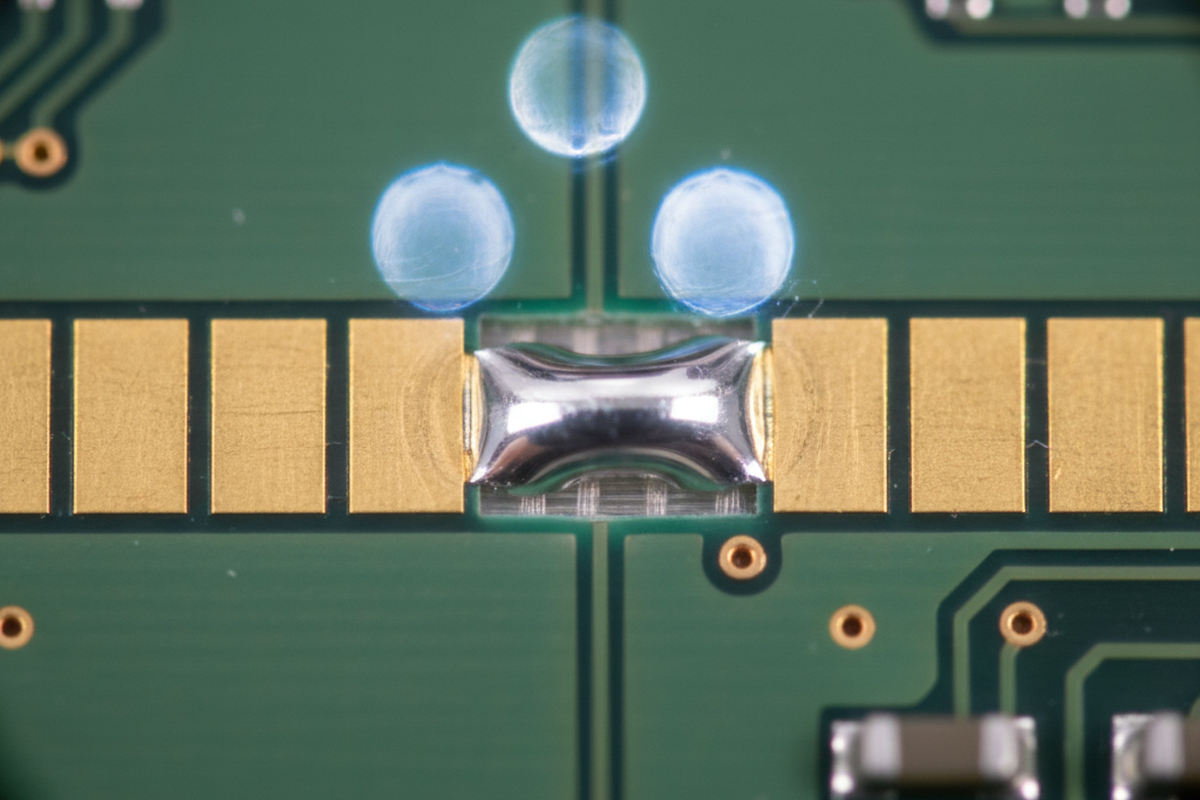

A máscara de solda funciona menos como tinta e mais como uma represa hidráulica. Sua função principal em um forno de refluxo é quebrar a tensão superficial da solda fundida. Quando a pasta derrete, ela quer minimizar sua área de superfície. Se uma faixa de material da máscara fica entre dois pads, a solda se acumula em seu respectivo pad, contida pela parede da máscara. Este é o efeito “gaxeta”. A máscara fornece uma parede vertical para o estêncil se apoiar e uma barreira horizontal que a solda não pode molhar.

Quando você remove essa represa — seja por configurações agressivas de expansão ou por uma fábrica que realiza “alívio em grupo” — você perde a contenção. O espaço entre os pads torna-se laminado FR4 nu. A solda fundida facilmente atravessa essa lacuna, especialmente se a abertura do estêncil foi projetada assumindo um selo de gaxeta. Sem a altura da máscara para bloquear, a solda escorre.

É frequentemente aqui que o pânico começa para componentes BGA. Você pode ver curtos no raio-X e assumir que o volume da pasta está alto demais ou que o perfil está muito quente. Olhe primeiro para a placa nua. Se as aberturas da máscara para os pads BGA são tão grandes que se tocam, você criou um caminho de menor resistência para a bola de solda se fundir com a vizinha. Pads Não Definidos pela Máscara de Solda (NSMD) são padrão para BGAs para melhorar a confiabilidade, mas se a expansão for muito agressiva, o “fosso” ao redor do pad torna-se um canal para ponte.

A Armadilha de Alívio da Gangue

A versão mais perigosa desse problema atinge QFNs e conectores de passo fino. Designers, cansados de lutar contra erros de DRC (Verificação de Regras de Projeto) sobre “fatia mínima da máscara de solda”, frequentemente escolhem o caminho de menor resistência: Alívio em Grupo. Isso envolve desenhar um único grande retângulo de abertura da máscara sobre uma fileira inteira de pinos.

Parece limpo no visualizador Gerber. Passa imediatamente nas verificações da fábrica porque não há fatias delicadas para imprimir. Mas na linha de montagem, é um desastre. Já vi bandejas de silício caro — QFP-100s em protótipos de dispositivos médicos — descartadas por causa disso. Quando você faz alívio em grupo em uma fileira de pinos de passo 0,5 mm, está pedindo para a tensão superficial da solda ser a única coisa mantendo as juntas separadas. Raramente funciona. A solda se junta, e você acaba com uma única barra de liga fazendo curto em dez pinos.

Retrabalho manual nesses casos é brutal. Você tem que sugar toda a solda, limpar a área com álcool e tentar soldar novamente as juntas sem uma represa de máscara para guiar. Isso transforma uma montagem de placa $5 em um projeto de retrabalho $50.

O Limite LDI

Você não pode simplesmente continuar reduzindo a malha; eventualmente, o material falha fisicamente. A verdadeira solução é pagar pela precisão. Processos tradicionais foto-imagemáveis precisam desse fator de folga. A Imagem Direta a Laser (LDI) muda a matemática. A LDI não usa filme. Ela usa um laser para curar a máscara diretamente na placa, referenciando os próprios fiduciais da placa para alinhamento.

Com a LDI, você não precisa de 3 ou 4 mils de expansão. Você pode usar máscara 1:1 (expansão zero) ou uma expansão muito apertada de 1 mil. Isso permite manter uma barreira robusta de 3 mil mesmo em peças com passo de 0,4 mm. Sim, a LDI custa mais. É um processo premium. Mas pese esse custo contra o custo do retrabalho. Se você está construindo um gadget de consumo com passivos 0805 e chips SOIC, economize seu dinheiro e use o processo folgado. Mas se você está colocando QFNs com passo de 0,4 mm ou BGAs de 0,5 mm, a “economia” na placa nua vai evaporar no momento em que a primeira ponte for detectada no AOI.

A Nova Linha de Base

Pare de confiar nos padrões dos seus ferramentas EDA. Uma expansão global de 4 mils é uma relíquia de uma época em que os componentes eram enormes.

Para qualquer componente com passo de 0,5 mm ou menos, você deve intervir:

- Verifique a Malha: Garanta que haja pelo menos 3 mils (0,075 mm) de máscara entre as almofadas no seu projeto.

- Audite a Expansão: Se manter essa malha exigir reduzir a expansão para 0 ou 1 mil, faça isso.

- Especifique LDI: Se você apertar a expansão, informe à fábrica que você exige LDI. Se não fizer isso, eles vão colocar seu pedido em espera ou, pior, simplesmente expandi-lo de volta sem avisar.

- Sem Alívio de Gangue: Nunca permita que uma fileira de pinos compartilhe uma única abertura de máscara, a menos que o datasheet exija explicitamente (o que é raro).

A máscara faz parte da montagem mecânica. Trate-a com a mesma precisão com que trata o cobre.