O silêncio mais caro na fabricação eletrônica é aquele que segue um teste funcional bem-sucedido, apenas para ser quebrado seis meses depois por um relatório de campo. Um rastreador de frota montado em um chassi de caminhão em Detroit para de reportar sua posição. Um medidor inteligente em um porão fica intermitente. O relatório 8D eventualmente chega a uma mesa, e a causa raiz é quase sempre a mesma: uma junta de solda rachada em um módulo castelado.

Essas falhas raramente são elétricas. O silício dentro do módulo Bluetooth ou GPS está bom. A falha é mecânica, geralmente incorporada ao design muito antes do primeiro estêncil ser cortado. Quando você integra um módulo pré-certificado—seja um GPS u-blox ou uma unidade WiFi Espressif—você está parafusando um bloco rígido em um substrato flexível FR4. Se essa conexão depende das mínimas almofadas de solda recomendadas na ficha técnica, você está construindo um produto que passará pelo burn-in de fábrica, mas falhará na primeira vez que enfrentar um buraco ou um ciclo térmico.

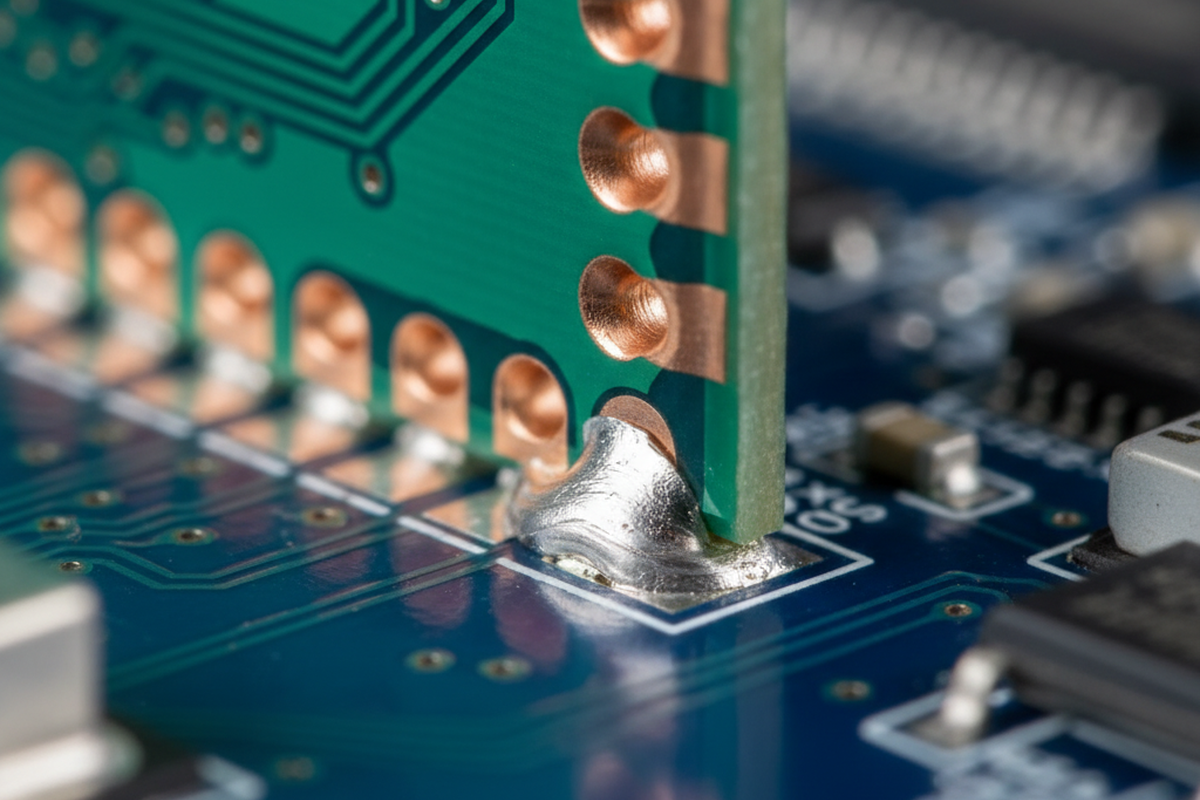

Esqueça “lotes ruins de solda” ou erro do operador; isso é um problema de geometria. A física de uma junta castelada é implacável e se comporta de forma diferente dos componentes padrão de montagem superficial. Durante a fase de protótipo, esses módulos são frequentemente soldados manualmente. Um técnico inunda a junta com solda em fio, criando um filete maciço e robusto que envolve a castelação. O protótipo funciona perfeitamente no banco de testes. Mas quando esse design passa para produção em volume, o volume de solda é ditado por um estêncil cortado a laser de 5 mils. A junta resultante é uma fração do tamanho, e de repente, a redundância mecânica desaparece. Se a geometria da almofada não foi projetada para essa realidade de produção enxuta, a junta ficará com falta de solda, sofrerá estresse e eventualmente se romperá.

A Ficha Técnica é um Documento de Marketing

Você tem que aceitar que o “Padrão de Terra Recomendado” na ficha técnica de um módulo não é uma verdade de engenharia—é um compromisso. Os fornecedores de módulos são incentivados a minimizar a área ocupada pelo dispositivo para torná-lo atraente para designers que lutam por espaço na placa. Eles mostram uma extensão da almofada que é apenas o suficiente para obter uma conexão elétrica em um ambiente estático. Eles não otimizam para ambientes de alta vibração ou confiabilidade Classe 3 da IPC.

Para uma junta castelada confiável, ignore a sugestão do fornecedor de uma extensão de almofada de 0,8 mm. Opte por algo mais próximo de 1,2 mm ou até 1,5 mm. Esse cobre extra não é espaço desperdiçado; é a base para o “Filete do Calcanhar.”

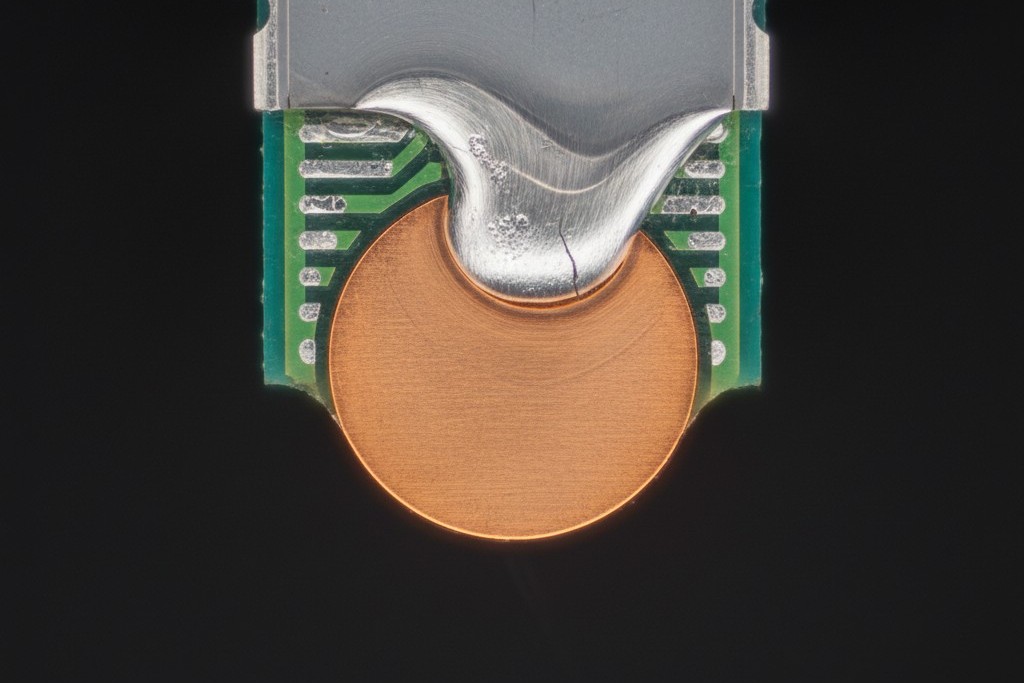

A maioria dos critérios de inspeção visual (como AOI padrão) foca no “Filete da Ponta”—a inclinação brilhante da solda visível na parte externa do módulo. Mas a ponta suporta muito pouca carga. A integridade estrutural de uma junta castelada reside no Calcanhar—a solda que penetra por baixo do módulo e sobe pela parede interna da castelação. É aqui que as forças de cisalhamento causadas pela flexão da placa e expansão térmica se concentram. Se sua almofada termina alinhada com a borda do módulo, ou se estende apenas um pouco, você não terá filete no Calcanhar. Você terá uma “junta de topo” que é incrivelmente fraca em cisalhamento. Ao estender a almofada para fora, você permite que a pasta de solda molhe adequadamente e flua para trás sob a castelação, criando um menisco que pode realmente absorver energia de vibração.

Engenheiros mecânicos frequentemente tentam resolver esse problema de geometria com química—especificamente, preenchimento inferior ou revestimento conformal. “Não podemos simplesmente colar?” é um refrão comum quando o espaço é apertado. Embora o preenchimento inferior adicione rigidez, ele torna o retrabalho um pesadelo. Se um módulo falha em um teste funcional e está colado à placa, muitas vezes você acaba descartando toda a PCBA. Química não substitui geometria. Projete as almofadas corretamente e você não precisará da cola.

Controle de Abertura: O Curto Oculto

Uma vez que as almofadas são grandes o suficiente para suportar uma junta, o vetor de risco muda para o estêncil. Um cenário comum de desastre envolve um módulo WiFi com blindagem RF metálica. O projetista cria a área de montagem, e a loja de estêncil corta uma abertura padrão 1:1 para as almofadas.

Na produção, a pasta de solda é aplicada, a placa entra no forno de refluxo, e a pasta afunda ao aquecer. Como as almofadas casteladas são frequentemente grandes e retangulares, esse afundamento pode fazer uma ponte na pequena lacuna entre uma almofada de terra e uma almofada VCC. Se essa ponte ocorrer sob a blindagem metálica do módulo, ela é invisível para o AOI (Inspeção Óptica Automatizada). Você só a descobrirá quando a unidade consumir corrente excessiva na estação de teste.

Já vimos lotes de produção onde 30% das placas precisaram de retrabalho por causa dessa ponte oculta. A solução é uma rigorosa redução da abertura do estêncil. Você não precisa de 100% de cobertura de pasta nessas grandes almofadas. Uma redução para 80% ou até 70%—especificamente recuando a abertura da borda interna sob o módulo—é crítica. Isso previne a “formação de bolas de solda” e a ponte que ocorre onde você não pode ver.

Isso é particularmente volátil se você estiver usando fluxo solúvel em água, que pode ficar preso sob o módulo e causar crescimento dendrítico depois. No entanto, mesmo com químicas no-clean, a ponte física é o problema imediato. O objetivo é reduzir um pouco a borda interna para evitar a ponte enquanto inunda a extensão externa para construir aquele filete crítico.

O Ambiente Mecânico

Além da solda e do estêncil, a localização física do módulo na placa determina sua sobrevivência. Um módulo castelado é efetivamente um tijolo rígido de cerâmica ou FR4 rígido sentado em uma placa principal flexível. Quando essa placa principal se flexiona—seja por expansão térmica, vibração ou a violência do despanelamento—a tensão cria um momento de cisalhamento nas juntas de solda.

A operação mais perigosa na vida de um módulo castelado é frequentemente o momento em que a placa é separada do painel. Se um módulo pesado estiver colocado a menos de 10 mm de uma linha de V-score, o “estalo” do despanelador cortador de pizza envia uma onda de choque através da fibra de vidro. Já vimos seções transversais onde a almofada de cobre foi literalmente arrancada do laminado FR4 antes mesmo do dispositivo sair da fábrica.

Se o produto for destinado a um ambiente de alta vibração—pense em telemática automotiva, robótica industrial ou qualquer coisa montada em um motor—a colocação é ainda mais crítica. Evite o centro da placa onde o “estiramento da pele do tambor” (oscilações) é pior. Coloque os módulos perto dos parafusos de fixação onde a placa é mais rígida.

Se você não pode mover o módulo, não pode estender as almofadas e não pode mudar o estêncil, você fica com um produto que é essencialmente uma bomba-relógio. Nenhuma quantidade de ajuste de processo na linha SMT pode compensar um componente que está mecanicamente lutando contra a placa à qual está soldado. A única solução real é respeitar a física da junta: dê a ela cobre para agarrar, mantenha-a longe das bordas de flexão e inspecione o calcanhar, não apenas a ponta.