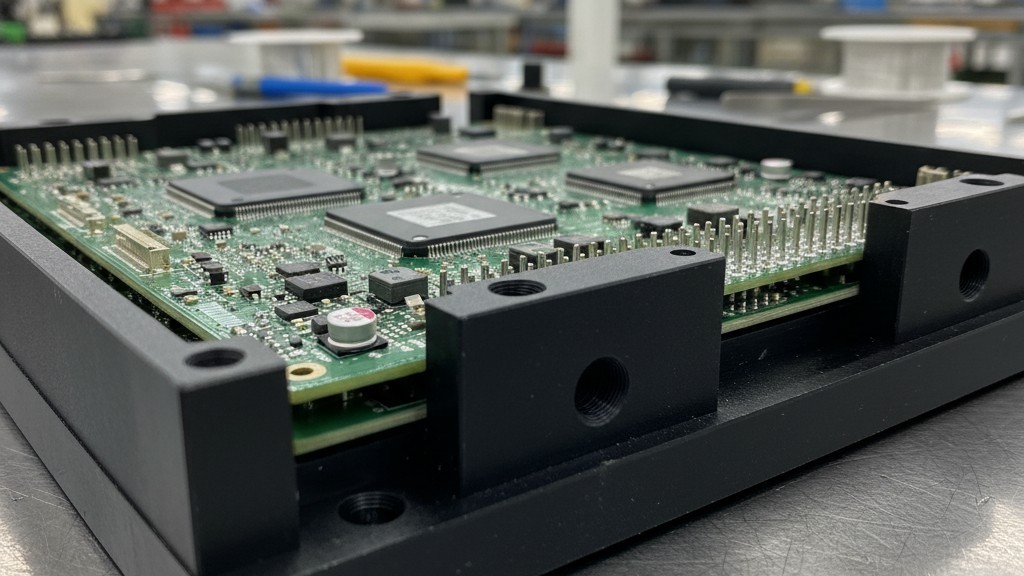

Na fabricação de alta diversidade, componentes de forma irregular são o inimigo da velocidade. São os conectores, cabeçalhos e transformers pesados que se recusam a ser montados na superfície, exigindo um processo de perfuração convencional muito tempo depois que o restante da placa foi recondutorada.

Quando confrontado com uma placa que é 90% SMT e 10% com furos irregulares, o instinto muitas vezes é direcioná-la para uma máquina de solda seletiva. Parece preciso. Parece moderno. Não requer custo de ferramentas.

Também é, frequentemente, uma armadilha.

Embora a solda seletiva ofereça precisão programável, ela introduz uma penalidade brutal na produção. Assistir a uma cabeça de solda seletiva percorrer uma placa para atingir 400 pontos individuais é um exercício de paciência que linhas de produção de alto volume não podem suportar. Se uma linha opera com um ritmo de 45 segundos, um ciclo de solda seletiva de 12 minutos não é uma etapa do processo; é um estacionamento. A alternativa — soldagem manual — é ainda pior, trazendo custos de mão de obra massivos e a inconsistência da fadiga humana.

A solução de engenharia que preenche essa lacuna é a paleta de solda de onda personalizada. Ao proteger os componentes SMT e expor apenas os pinos de furos à onda, transformamos um processo serial de volta em um processo paralelo. No entanto, projetar uma paleta funcional não é apenas fazer furos em uma chapa de material composto. É um problema de dinâmica de fluidos, manejo térmico e ciência dos materiais. Considere a onda de solda como uma piscina de metal quente, e você projetará um dispositivo que cria mais defeitos do que previne.

Hidrodinâmica em uma Caixa

O desafio fundamental de uma paleta de onda é que ela força a solda fundida a se comportar de maneiras não naturais. Uma máquina de onda padrão é projetada para lavar uma placa plana e aberta. Quando você introduz uma paleta, está pedindo para o solda fluir para dentro de um compartimento profundo e estreito, molhar a junta e então recuar sem arrastar o solda de volta ou deixar pontes de solda.

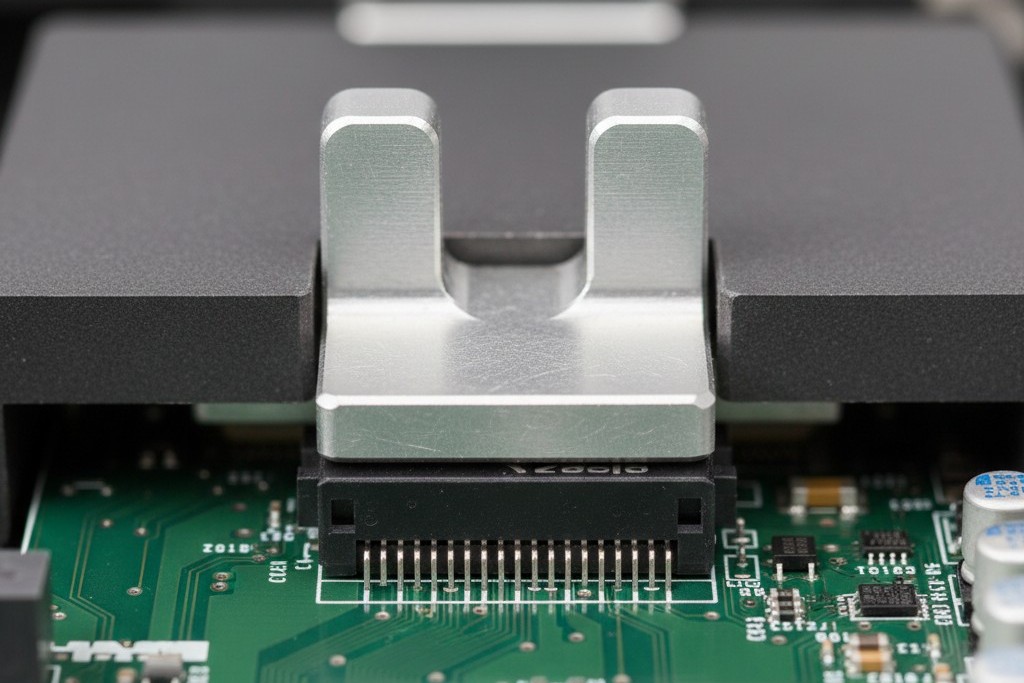

Depois há o "Efeito Sombra". Se as paredes da abertura da paleta forem muito espessas, elas agem como um quebra-mar. À medida que a placa passa sobre a onda, a borda de avanço da parede da paleta empurra o fluxo de solda para baixo, criando uma sombra de turbulência atrás dela. O pino naquela sombra nunca vê a onda, resultando em um "pulo" — uma junta aberta que exige retrabalho manual. Para combater isso, as paredes da abertura devem ser chanfradas no lado da solda para guiar o fluxo até o pino. Limpar o componente não é suficiente. Você deve canalizar o fluido.

Também há um inimigo invisível: o aprisionamento de gases. O fluxo de metal gera gás ao atingir os pré-aquecedores e a onda. Em uma placa aberta, esse gás se dissipa para cima. Dentro de uma abertura de paleta, especificamente uma que sela firmemente contra a PCB para proteger resistores 0402 próximos, esse gás não tem para onde ir. Ele forma uma bolha ao redor da junta, impedindo que a solda molhe a pad. Uma paleta devidamente projetada inclui canais de alívio de gás routeados—micro-ventiladores que permitem que os vapores de fluxo escapem sem permitir que a solda entre. Sem eles, você verá juntas com aparência perfeita que estão eletricamente abertas porque estão encapsuladas em um vazio microscópico de vapor de resina.

A Guerra Material: Titânio vs. Composto

A principal restrição no design de paletas é a "Zona de Manutenção"—a distância entre o pino do furo passando que você precisa soldar e o componente SMT mais próximo que você precisa proteger. Essa distância dita a espessura da sua parede, e a espessura da parede dita a sua escolha de material.

Se você tiver 3mm ou mais de folga, a escolha é simples. Materiais compostos padrão como Durostone ou Ricocel funcionam bem. São econômicos, fáceis de usinar e suportam bem o choque térmico de uma onda de solda a 260°C. Você pode usinar uma parede de 3mm que sobreviverá a milhares de ciclos sem degradação.

A matemática desmorona quando a folga cai abaixo de 1mm.

Frequentemente vemos designers colocarem um conector USB-C ou uma presilha de encaixe com apenas alguns milímetros de um componente plástico sensível. Nestes cenários, uma parede composta precisaria ser usinada para 0,5mm ou menos. Com essa espessura, os materiais compostos perdem sua integridade estrutural. Tornam-se frágeis, propensos a rachaduras sob estresse térmico, ou pior, absorvem fluxo e começam a delaminar, transformando-se em uma bagunça esponjosa após algumas produções.

Entre em Titanium Grau 5.

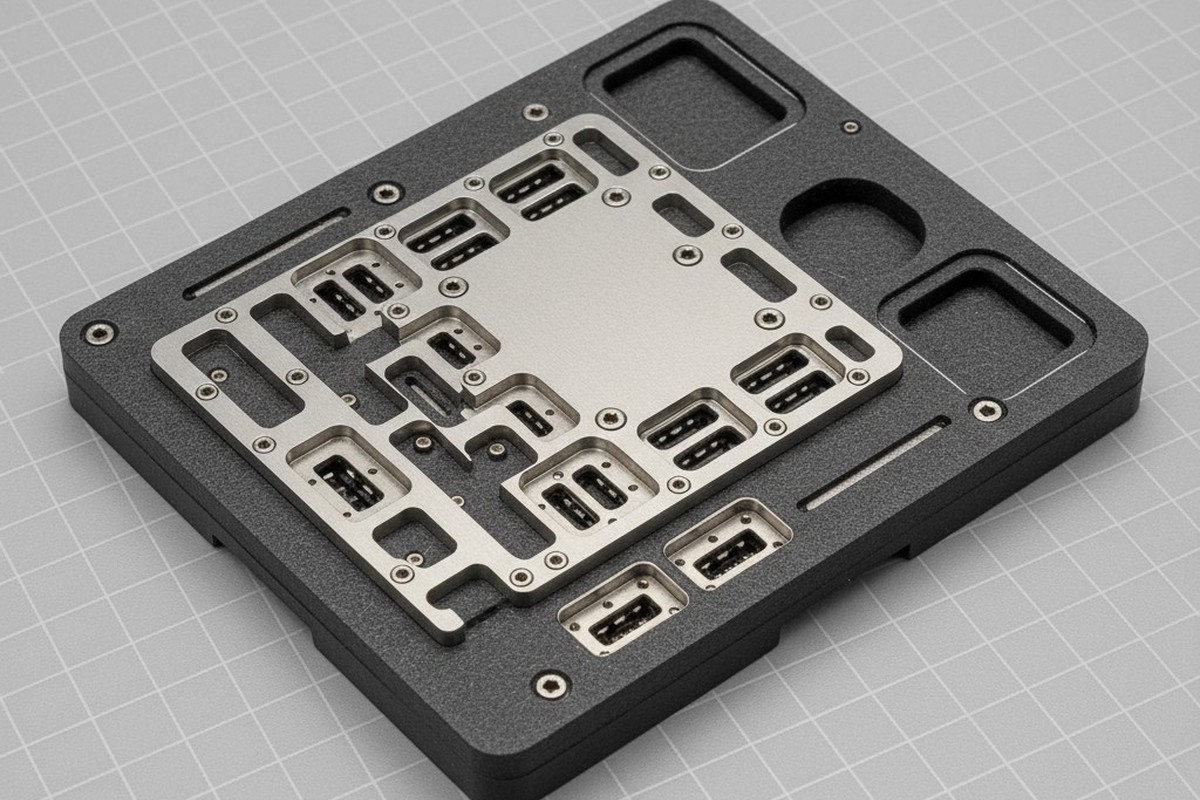

Quando a folga é apertada, usinamos um inserto de titânio personalizado e o parafusamos no suporte composto. O titânio permite paredes tão finas quanto 0,4mm que permanecem rígidas e impermeáveis ao fluxo. É uma atualização cara, frequentemente acrescentando $400-$600 ao custo do fixture, mas é a única maneira de soldar placas de alta densidade sem fazer bridging.

Há um argumento válido contra a termodinâmica: o titânio é um metal, e metais conduzem calor. Um inserto de titânio grande pode atuar como um dissipador de calor, roubando energia térmica da junta de solda e causando um defeito de “solda fria”. Este é um risco real. No entanto, é mitigado por perfis de pré-aquecimento agressivos e, contraintuitivamente, pela finura da parede. Uma parede de titânio de 0,5mm possui muito pouca massa térmica em comparação com o reservatório maciço da onda de solda. A compensação quase sempre favorece o inserto de metal quando o espaço é limitado.

Segurando a Flutuante

A gravidade geralmente é nossa amiga na soldagem, mas não com componentes de formato irregular. Muitos conectores de furo passante, especialmente aqueles com corpos de plástico, são surpreendentemente buoyantes. Quando atingem a turbulência caótica da onda, tendem a flutuar. Um cabeçalho que fica nivelado durante a montagem pode sair da onda torto, ou “skating” 1mm fora da superfície da placa.

Um palete oferece uma vantagem mecânica que a soldagem seletiva não pode: a capacidade de usar “top-hats” ou clipes de retenção. Estes são integrados à metade superior do fixture (ou uma tampa separada) para bloquear fisicamente o corpo do componente contra a PCB durante o processo de soldagem.

Se você está lidando com conectores de ângulo reto ou transformadores pesados, um ajuste por fricção simples no furo protegido raramente é suficiente para manter a peça verdadeira. Vimos lotes inteiros de PCBs falharem no controle de qualidade porque um conector flutuou 2 graus fora do eixo, tornando impossível encaixá-lo na caixa final. Um palete personalizado com retenções de mola de titânio resolve isso mecanicamente, garantindo que cada parte fique nivelada, sempre.

O Retorno sobre o Investimento de NRE

O ponto de resistência para a maioria dos projetos é o custo de Engenharia Não Recorrente (NRE). Um palete de onda complexo com inserts de titânio e retenções pode custar entre $1.200 e $2.000. Para um responsável por compras que olha uma planilha, isso parece muito dinheiro em comparação com a ferramenta “gratuita” de uma máquina de solda seletiva ou um rolo de fita Kapton.

Esta é uma falha ao calcular o Custo Total de Propriedade.

Considere a armadilha da “Fita Kapton”. É comum perguntar se podemos simplesmente mascarar as partes SMT com fita de alta temperatura e passar a placa pela onda. A fita é barata. O trabalho não é. Aplicar fita em 500 placas e depois remover essa fita de 500 placas após a onda é um enorme gasto de trabalho. Também deixa resíduo de adesivo que exige limpeza química. Se você está produzindo mais de 200 placas, o custo de trabalho de aplicar fita excederá o custo do palete.

Da mesma forma, olhe para o tempo do ciclo. Se um palete permite soldar uma placa em 45 segundos versus 8 minutos em uma máquina seletiva, o fixture se paga em tempo de máquina apenas nas primeiras 1.000 unidades. O palete não é um acessório. É um investimento de capital em throughput.

Ao avaliar um novo layout, primeiro observe as folgas. Se você tiver espaço, materiais padrão funcionam maravilhas. Se estiver apertado, o titânio lhe dá a margem que precisa. Mas não deixe que o custo inicial de tooling te assuste da única tecnologia capaz de igualar a velocidade da sua linha SMT.