A Falha Invisível

A placa mais perigosa em uma montagem de alta confiabilidade não é aquela que falha no teste funcional. É aquela que passa. Você pode segurar uma placa contra a luz, ver uma solda perfeita na parte superior e aprovar o lote, mas se essa junta for destinada a um cockpit de aeronaves ou a um dispositivo médico, a inspeção visual é efetivamente uma mentira.

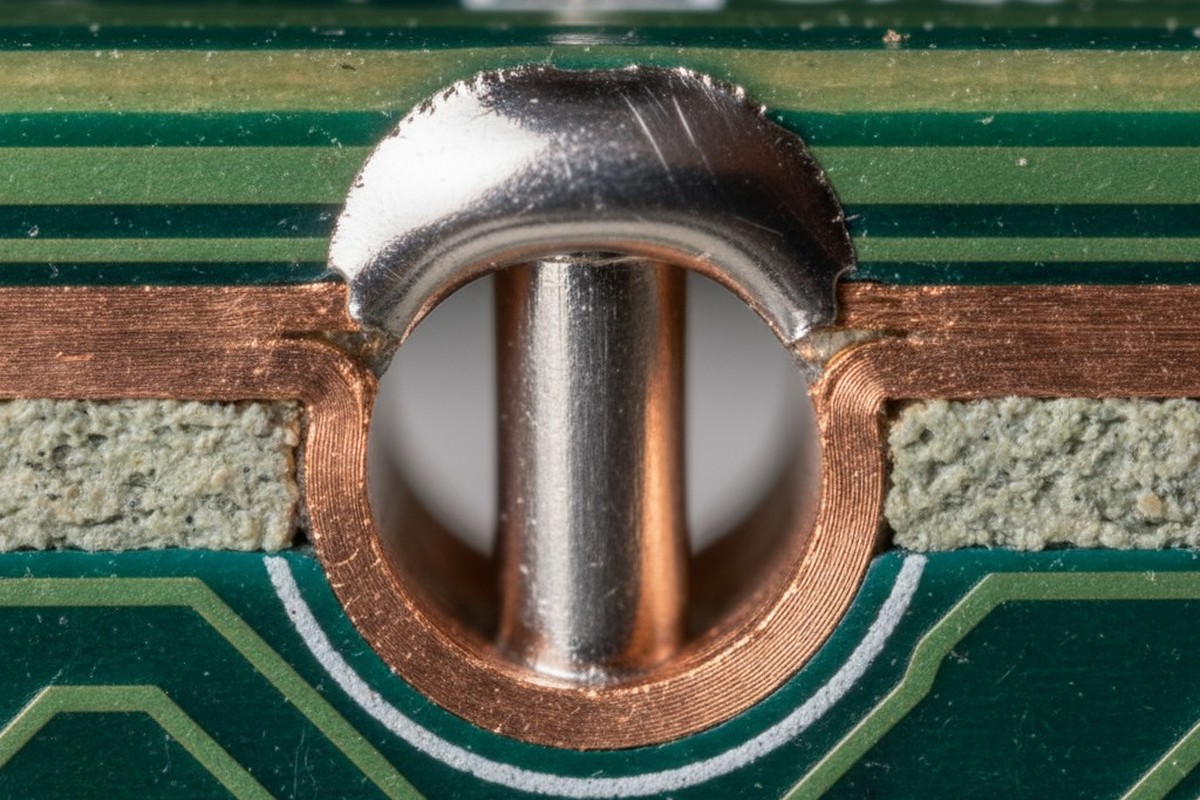

A física dita que uma solda perfeita na pastilha superior não garante uma coluna sólida de solda dentro do tubo. Em manufatura Classe 3, onde o J-STD-001 exige 75% de preenchimento vertical (e frequentemente 100%, dependendo dos adendos contratuais), a checagem visual de “suficientemente boa” é uma responsabilidade. Você pode ter uma cúpula bonita do lado do componente enquanto o tubo em si está repleto de vazios ou preenchido apenas até a metade.

O único juiz imparcial aqui é a análise de Raios-X ou o corte destrutivo de seções transversais. Quando você corta aquela placa de amostra e polir a seção transversal, não está procurando por artesanato; está procurando por evidências de uma luta entre a ação capilar e a dinâmica térmica. Quando a solda não sobe, raramente significa que a altura da onda foi muito baixa. Geralmente, significa que o projeto da placa tornou a ascensão fisicamente impossível.

A Geometria do Bloqueio de Gás

O principal responsável pelo preenchimento vertical ruim é quase sempre a proporção entre buraco e pino. Os engenheiros de projeto e equipes de compras costumam tratar os pinos dos componentes e os furos galvanizados (PTH) como uma simples geometria “aba A na ranhura B”. Se o pino encaixa, o projeto é aprovado. Mas na soldagem por onda, o furo não é apenas um receptáculo; é um canal dinâmico de fluido.

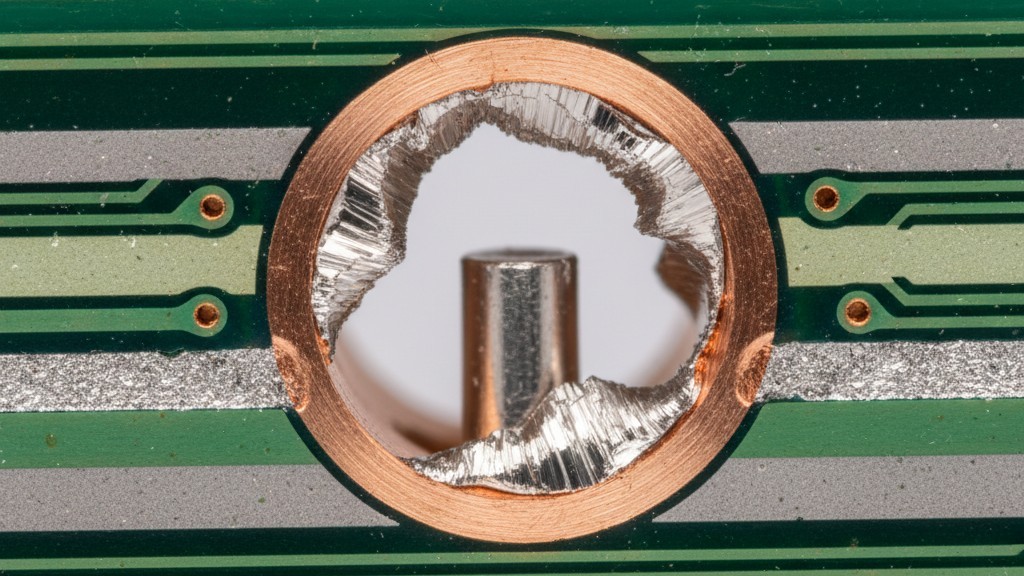

Observe o que acontece quando a equipe de compras troca um pino redondo por um quadrado para economizar uma fração de centavo. A diagonal daquele pino quadrado pode tecnicamente passar pela parede do furo, mas os cantos criam bolsos apertados onde o gás de fluxo fica preso. Quando a onda atinge o fundo da placa, o fluxo ativa e libera os gases. Se não houver uma anelina — nenhuma “chaminé” clara de espaço de ar ao redor do pino — esse gás não tem para onde ir. Ele forma uma bolha pressurizada dentro do tubo.

Você está tentando empurrar a solda líquida contra uma bolha de gás de alta pressão. A física vence toda vez. A solda para, o gás permanece, e você consegue um buraco de estouro ou um vazio.

Este problema é ainda mais agressivo com processos Pin-in-Paste (PIP). O volume da pasta acrescenta uma variável à equação do gás, mas a regra fundamental permanece: o gás deve escapar para que a solda entre.

Para alcançar um preenchimento Classe 3, você precisa de uma anelina de folga específica. A IPC recomenda intervalos, mas a experiência diz que, para uma placa padrão de 0,062″ a 0,093″ de espessura, você precisa de uma folga de aproximadamente 0,010 polegadas (10 mils) além do diâmetro do pino. Se você estiver usando um pino de 0,028″ e um furo acabado de 0,032″, você terá 4 mils de folga — 2 mils de cada lado se estiver perfeitamente centralizado. Isso é como tentar beber um milkshake com um canudo de café. A pressão capilar necessária para superar o arrasto e a contra-pressão do gás de fluxo é simplesmente alta demais. A solda vai fazer um contato na parte inferior antes mesmo de chegar ao topo.

O Roubo Térmico

Mesmo que a geometria permita o fluxo, a placa muitas vezes age como um inimigo. Tendemos a tratar o PCB como um portador passivo, mas termicamente, uma placa de múltiplas camadas é um dissipador de calor gigante.

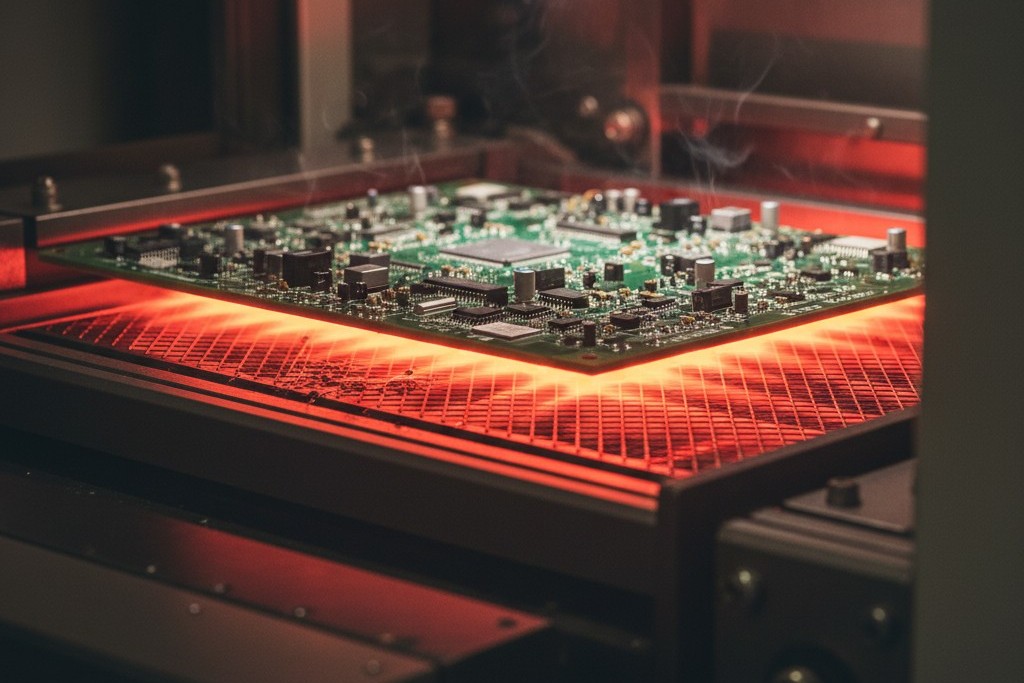

Pegue um backplane de servidor de 14 camadas com planos de aterramento pesados nas camadas 4 a 10. Quando essa placa atinge a onda, a solda está a 260°C (para SAC305), mas o tubo de cobre está frio. No momento em que a solda líquida toca a parede do tubo, os planos de aterramento internos sugam essa energia térmica instantaneamente. A solda congela na parede antes de subir. Não importa a altura do fluxo da onda; você não consegue empurrar líquido através de um tampão congelado.

É aqui que muitas vezes surge o debate sobre “soldagem seletiva”. Os engenheiros assumem que a soldagem seletiva resolve isso porque é mais precisa, mas os potes seletivos têm uma massa térmica significativamente menor que um túnel de onda completo. Se você não consegue preencher numa onda, vai ter ainda mais dificuldade numa máquina seletiva sem pré-aquecimento agressivo.

Você não vai resolver isso apenas com a temperatura da lata. A solução real está na imersão de pré-aquecimento. Você deve saturar o núcleo da placa. O objetivo é fazer com que o 'joelho' do orifício—a estrutura de cobre interno—ative pelo menos 110°C ou 120°C antes de tocar a onda. Você está minimizando o 'Delta T' (a diferença de temperatura) entre a solda e o cobre. Se a placa estiver quente o suficiente, a solda permanece líquida por tempo suficiente para subir a torre. Se você depender da onda para aquecer o barril, você já perdeu.

Não é possível consertar o projeto com a altura da onda

Uma reação comum na fábrica quando as taxas de preenchimento caem é 'ajustar os parâmetros'. Os operadores aumentam a RPM da bomba para elevar a altura da onda ou reduzem a velocidade do transportador ao ponto de quase parado para aumentar o tempo de permanência. Isso é efetivamente tentar forçar a física.

Aumentar a altura da onda aumenta a pressão hidrostática, sim, mas principalmente aumenta o risco de pontes e curtos na parte inferior. Aumentar o tempo de permanência—deixar a placa na onda por mais tempo—é ainda mais perigoso. Se você ficar tempo demais, corre o risco de lixiviar o cobre exatamente no joelho do orifício ou dissolver o anel de anel. Você pode obter o preenchimento, mas destruí a integridade metalúrgica da via.

O retouch na parte superior ou a soldagem manual são igualmente perigosos para falhas de Classe 3. Adicionar solda com fio por cima cria uma interface de 'junção fria' onde a nova solda encontra a antiga dentro do barril. Parece preenchido, mas estruturalmente é um ponto fraco que irá se fraturar sob vibração.

O Gráfico de Brocas é a Janela de Processo

Não existe fluxo mágico nem configuração de máquina perfeita que compense uma placa de 24 camadas com orifícios de 3 mil de folga e alívio térmico insuficiente. Estamos pulando os conceitos básicos de manutenção da máquina aqui—assumindo que sua ponteira está limpa e seu impulsor está funcionando—porque nenhuma quantidade de manutenção conserta um gráfico de broca ruim.

Se você quer preenchimento de Classe 3, o trabalho acontece no software CAD muito antes da placa chegar à tina de solda a vapor. Você deve projetar o orifício para respirar (razão) e a placa para reter calor (alívio térmico). Se o projeto não levar em conta a dinâmica de fluidos e a termodinâmica, a única coisa que você irá fabricar é sucata.