A vibração é o inimigo silencioso e persistente da eletrônica automotiva. Enquanto uma placa de circuito impresso (PCI) fica estática na tela CAD de um projetista, a realidade de sua vida operacional é uma bagunça caótica de perfis de vibração aleatórios, choque térmico e ressonância mecânica. Nesse ambiente, um grande capacitor eletrolítico não é apenas um dispositivo de armazenamento de energia. É um martelo balançando suas próprias pernas.

O Infrator Invisível

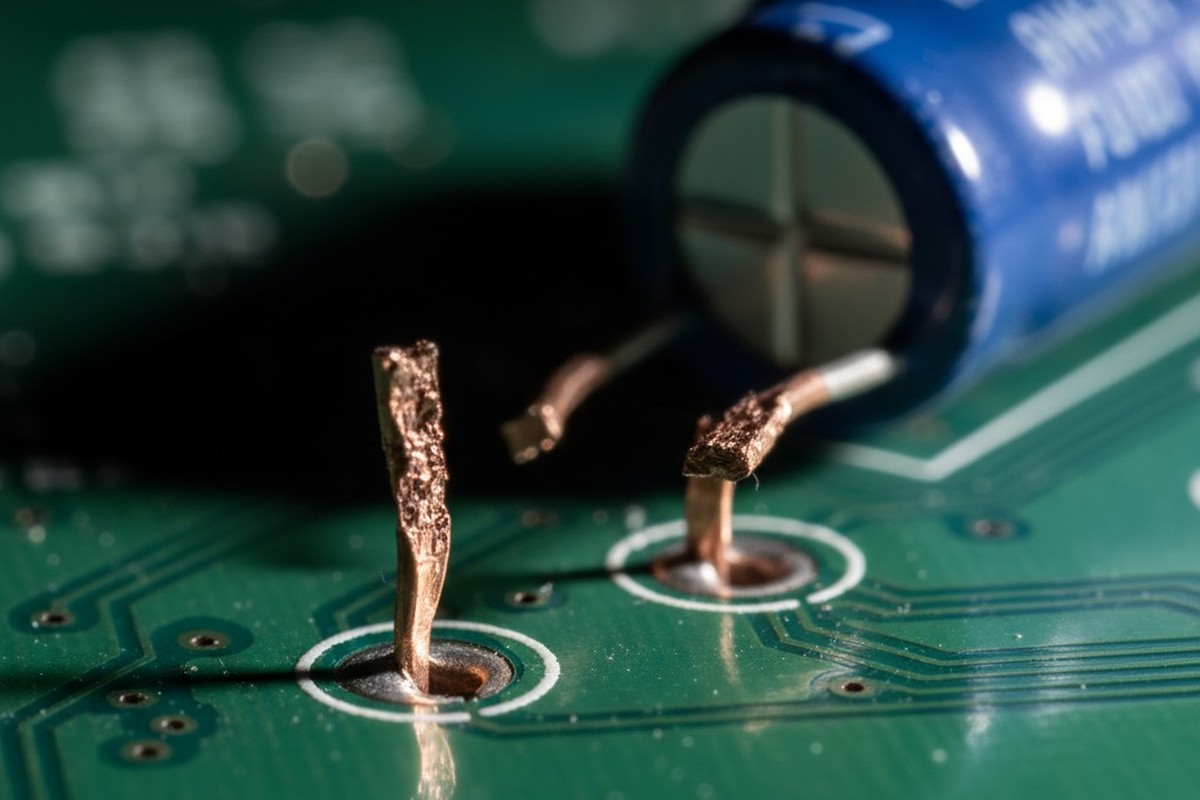

Quando um veículo atinge um buraco ou um motor atinge uma frequência de ressonância, a física age implacavelmente sobre componentes com centros de gravidade elevados. Um capacitor eletrolítico de 35mm de altura, preso apenas por dois terminais de cobre, torna-se um problema de viga em baláncio. Sob perfis padrão de vibração aleatória como ISO 16750-3, o capacitor oscila. Pode não falhar na primeira hora, ou mesmo na décima. Mas o cobre é um metal dúctil que endurece com trabalho sob estresse repetido.

Eventualmente, o metal fica fatigado. A estrutura cristalina microscópica se alinha, torna-se frágil e se desprende. Isso acontece muitas vezes de forma invisível, dentro da carcaça do componente ou bem na superfície da PCI, levando a falhas intermitentes que são notoriamente difíceis de diagnosticar. O modo de falha parece fadiga mecânica, mas a causa raiz é a falta de suporte. Se a massa do componente exceder a capacidade estrutural de seus terminais — uma certeza para grandes capacitores em aplicações automotivas — o suporte externo deixa de ser uma opção. Torna-se uma necessidade.

A Armadilha da Aplicação Manual

Por décadas, o padrão da indústria para esse suporte era um tubo de silicone RTV e um técnico com uma pistola de calafetar. Essa abordagem depende inteiramente da 'artesania' do operador. Em um ambiente de alto volume e alta confiabilidade, confiar na habilidade manual para uma característica de segurança crítica é uma falha de procedimento. Humanos são inerentemente variáveis. Um operador pode aplicar um filete perfeito que suporta a base do capacitor. O próximo pode aplicar um globor que fica alto demais, ou uma mancha que conecta pads adjacentes.

Considere isso como o problema das 'mãos sujas'. Em uma sala limpa, automatizamos a colocação para evitar contaminação e garantir precisão. Ainda assim, muitas vezes permitimos a dispensação manual de adesivos, introduzindo uma variável enorme no processo. Há uma história bem documentada de falhas onde a aplicação manual de silicone levou ao desastre. Em um caso, resíduos de silicone transferidos das luvas de um operador para os contatos de dente de ouro de um conector PCIe. O silicone migrava, formava sílica isolante sob arco elétrico, e cortava a conexão. Esse é o custo oculto do trabalho manual: o risco de contaminação e a impossibilidade de controle de volume consistente.

Pior ainda, os materiais escolhidos para aplicação manual geralmente não são quimicamente adequados para eletrônica. Silicones de cura ácida, que cheiram a vinagre, liberam ácido acético ao curar. Esse ácido ataca as trilhas de cobre e os acabamentos dos terminais, corroendo a placa antes mesmo de sair da fábrica. Embora existam silicones de cura neutra, o processo manual não pode garantir a geometria necessária para verdadeira resistência à vibração. Confiar em um processo que não consegue passar em um estudo de R&R de gauge (Repetibilidade e Reprodutibilidade) para uma aplicação automotiva crítica beira a má prática profissional.

Química Não é uma Mercadoria

Selecionar o material de travamento correto é tão crucial quanto o próprio processo. Há uma tentação, muitas vezes impulsionada pelos custos iniciais de BOM, de optar por soluções de grau consumidor, como colas termoplásticas (adesivos EVA). Isso é um erro fundamental. Um painel de carro na Arizona pode atingir temperaturas internas de 85°C ou mais. Nessas temperaturas, as colas termoplásticas padrão amolecem e perdem integridade estrutural. O capacitor inclina, a cola cede e os terminais quebram. Você está basicamente confiando em um material que vira um lubrificante exatamente quando você precisa que seja um suporte estrutural.

Engenheiros também frequentemente confundem proteção ambiental com suporte mecânico, especificando uma cobertura conformal pesada na esperança de que ela segure grandes componentes. Isso desconhece a física. Uma cobertura conformal é um capa de chuva; o travamento é um cinto de segurança. Uma aplicação de imersão ou pulverização de acrílico ou ureto, mesmo que aplicada em camadas espessas, não possui a dureza Shore nem a resistência à tração suficiente para impedir que um capacitor de 20 gramas oscile. Você precisa de um material especificamente projetado para união estrutural, tipicamente com uma dureza Shore na faixa D (por exemplo, D80), e não na escala A mais macia usada para juntas.

A interação entre o adesivo e o corpo do componente é igualmente delicada. Um material que é muito duro, ou possui um Coeficiente de Expansão Térmica (CTE) que difere drasticamente da carcaça do capacitor, pode romper o componente durante ciclos térmicos. Se o adesivo expande mais rápido que o alumínio, ele comprime o componente. Se encolhe demais, ele se afasta. O material ideal geralmente é um epóxi de cura UV ou térmica com um índice tixotrópico que permite que ele se mantenha firme sem escorregar, fornecendo uma "tripé" de suporte em vez de um colar apertado. Enquanto estabilizadores UV têm limites de mais de 15 anos de vida útil sob luz solar direta, para eletrônicos internos, a ligação química de um acrílico ou epóxi de cura UV é muito superior ao aperto mecânico de uma gota de silicone.

Automação como um Problema de Geometria

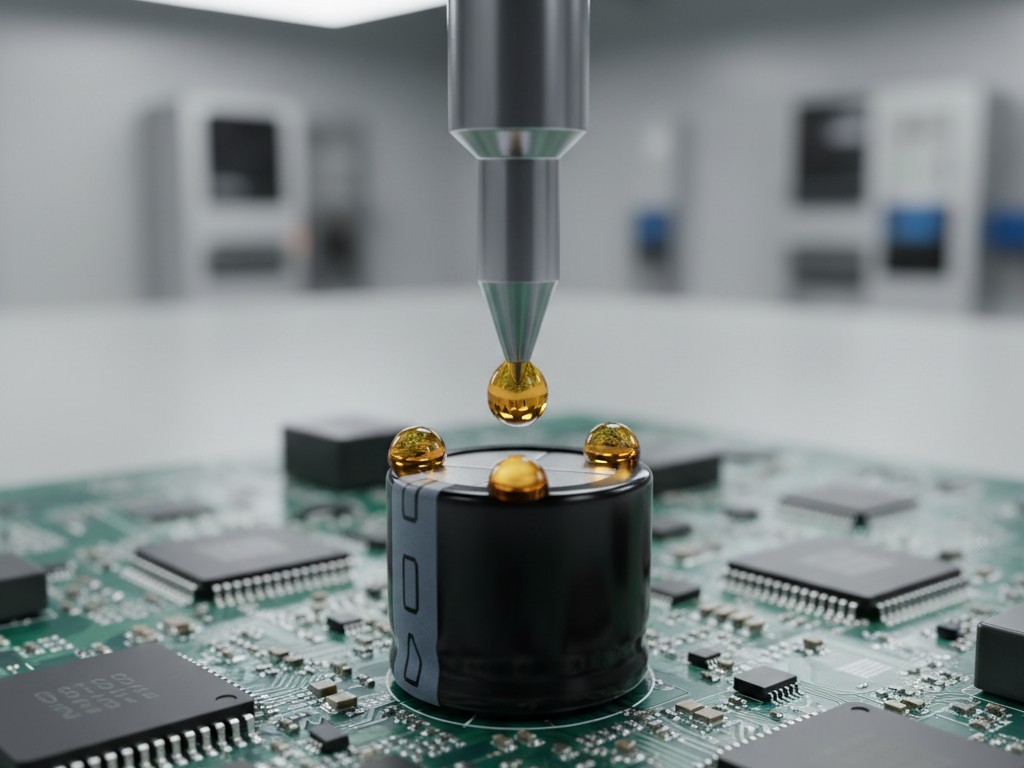

A dispensa automatizada transforma o problema de 'adesivar' em um de geometria. Não estamos tentando enterrar o componente; estamos criando um sistema de suporte estrutural específico. Uma válvula de dispensação robótica, programada com precisão volumétrica, coloca pontos de adesivo em coordenadas específicas em relação ao centro de massa do capacitor.

Este processo cria um efeito de 'tripé' ou 'contraforte'. Ao colocar três pontos discretos ao redor da base de um capacitor radial, a automação fixa o componente contra movimentos nos eixos X, Y e Z enquanto deixa intervalos para a expansão térmica. Isso evita o efeito de 'engasgo' visto na encapsulação total. A máquina valida a presença do componente, verifica a altura Z da placa para considerar deformações e dispensa o volume programado — até o miligrama.

Essa precisão também esclarece a confusão sobre 'underfill'. Em aplicações de matriz de bolas (BGA), o underfill flui sob a peça. Para capacitores eletrolíticos grandes, o fluxo de material por baixo pode ser prejudicial. Se o gás preso sob o capacitor se expandir durante o reaquecimento ou operação, pode desalojar o componente da placa ou romper o selo. A fixação automatizada aplica material ao lado e base (filete), fixando a peça sem aprisionar voláteis por baixo.

O argumento econômico contra essa automação geralmente se concentra no custo NRE (Engenharia Não Recorrente) de programação e design de fixação. Essa visão é míope. O custo de uma falha em campo — um caminhão recolhido, uma linha parada, um relatório 8D que requer semanas de investigação de engenharia — supera o custo do robô de dispensação. Quando você considera a 'fábrica escondida' de retrabalho necessário para limpar aplicações manuais desorganizadas de silicone, a automação frequentemente se torna a opção de orçamento ao longo do ciclo de vida do produto.

Justiça da Mesa de Agitação

A física não se preocupa com seu orçamento ou sua intenção; ela só respeita massa e aceleração. A única maneira de validar realmente um processo de fixação é em uma mesa de vibração (chacoalhador).

Em um cenário típico de validação, uma placa de energia com capacitores de 35mm não fixados é presa a uma mesa de chacoalhamento que executa um perfil de vibração aleatória. Muitas vezes, em menos de uma hora, a fadiga aparece. Os fios cortam-se e os capacitores se soltam, batendo dentro do invólucro como projéteis. Isso não é teórico. É um resultado repetível de massa versus cobre. Quando a mesma placa é testada com fixação automatizada usando um epóxi de cura UV, ela sobrevive à duração total do teste sem mudanças significativas na ressonância.

Vale destacar que a ascensão dos Veículos Elétricos (VEs) traz novos desafios de vibração. Os harmônicos de alta frequência de motores elétricos e caixas de engrenagens diferem do ruído de baixa frequência de motores de combustão interna. Embora os perfis padrão cubram o básico, a indústria ainda mapeia os efeitos a longo prazo dessas frequências mais altas. Independentemente da frequência, a solução permanece a mesma: suporte mecânico rígido e repetível é a única defesa contra fadiga.

Confiabilidade é uma Escolha

A decisão de automatizar a dispensação de adesivo é uma decisão de dormir tranquilo à noite. Ela remove a variabilidade da mão humana de um processo que exige a precisão de uma máquina.

Se você depende do RTV manual para manter seus eletrônicos de potência intactos, está apostando contra a probabilidade. Os recibos—na forma de condutores cortados, juntas de solda rachadas e recalls caros—estão empilhados na história da indústria. A colocação automatizada não é prestação de contas adicional ao produto. É garantir que o produto sobreviva à jornada para a qual foi projetado.