A pressão para reduzir os prazos de desenvolvimento de produtos é implacável, mas as consequências do atraso nunca foram tão altas. Marcos de financiamento escorregam, janelas de mercado fecham, e os concorrentes entregam primeiro. Para equipes de hardware, o desafio entre um protótipo funcional e uma produção piloto — um labirinto de dependências, aprovações e realidades de fabricação — normalmente dura de sessenta a noventa dias. Velocidade sempre importou, mas um prazo de trinta dias é uma meta realista para um Montagem de Placa de Circuito Impresso (PCBA) complexa, ou uma ficção aspiracional que coloca as equipes em risco de fracasso?

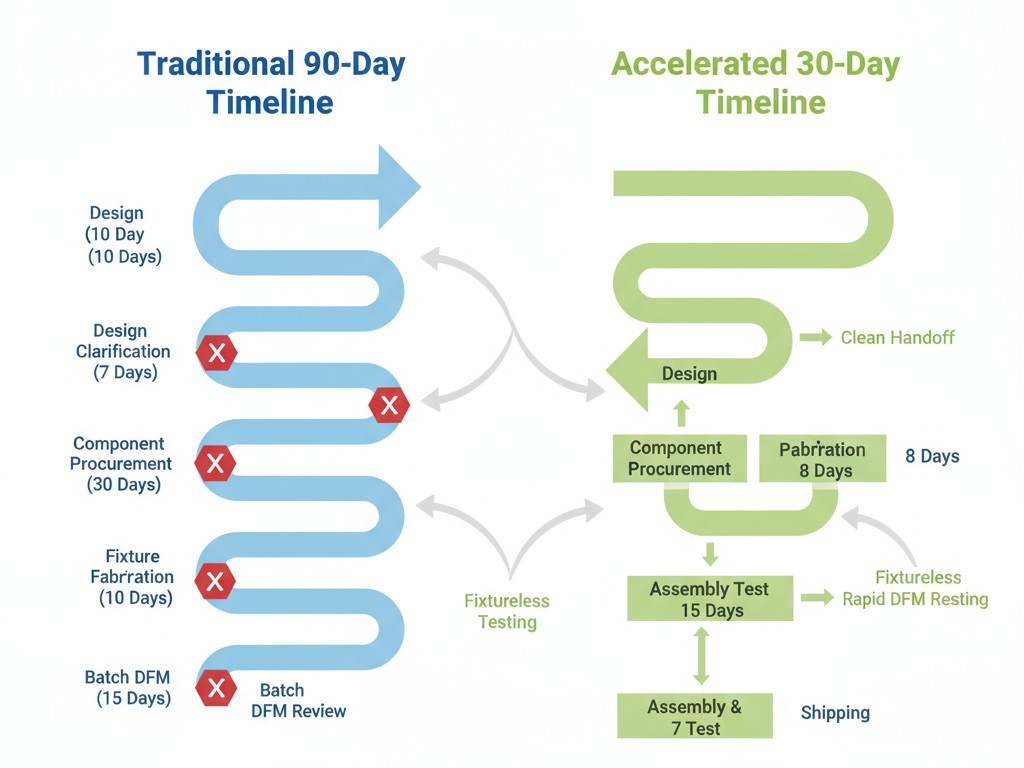

Na PCBA Bester, sabemos que a rampa de trinta dias é possível, mas somente quando três sistemas específicos são otimizados em paralelo e executados com precisão. Não se trata de trabalhar mais rápido ou cortar atalhos. É sobre desmontar os atrasos estruturais endêmicos aos fluxos de trabalho tradicionais. A diferença entre um ciclo de trinta dias e um de noventa dias não é esforço; é o design do próprio processo. Quando uma entrega de design é limpa na primeira passagem, quando testes sem fixture eliminam o gargalo de ferramental personalizado, e quando o feedback de Design for Manufacturability (DFM) chega em horas em vez de dias, toda a cadeia crítica se comprime. Falhar em qualquer uma dessas etapas fará com que o cronograma caia no ritmo padrão da indústria.

Este é o plano operacional para essa execução de trinta dias, uma estrutura baseada em realidades mecânicas, não em promessas de marketing. Analisaremos a entrega de design que evita ambiguidades, a estratégia de teste sem fixture que elimina um atraso de várias semanas, e o protocolo DFM que impede que o feedback de engenharia se torne um gargalo. Para equipes que constroem placas complexas de múltiplas camadas, este é o manual para reduzir riscos em um cronograma agressivo mantendo a qualidade de nível piloto.

Por que Trinta Dias é a exceção, não a regra

O tempo médio da indústria de fabricação de eletrônicos desde a aprovação do protótipo até estar pronto para piloto em PCBA fica entre sessenta e noventa dias. Isso não acontece porque os fabricantes sejam lentos; é porque o processo é construído como uma série de etapas sequenciais, cada uma introduzindo latência. Dados de projeto incompletos acionam ciclos de esclarecimento que adicionam cinco dias antes mesmo do início da fabricação. Dispositivos de teste personalizados, essenciais para validação tradicional, têm prazos de duas a três semanas. O feedback de DFM, tratado como um processo em lote ao invés de um diálogo contínuo, pode queimar uma semana ou mais.

Esses atrasos se acumulam. Um atraso de dois dias no feedback de DFM empurra a data de início da fabricação, o que atrasa a entrega da placa, que atrasa a montagem, que atrasa o teste. Quando o build piloto estiver pronto, a meta de trinta dias se estendeu para setenta. O problema não é um único fornecedor ou etapa do processo. É a acumulação de pequenas ineficiências em um fluxo de trabalho onde cada etapa depende da anterior. No caminho crítico, não existe atraso menor.

Um ciclo de trinta dias, por outro lado, é projetado para não ter folga. Exige que cada entrega seja limpa, cada processo seja paralelo, e cada decisão seja pré-resolvida. É por isso que ainda é a exceção. A maioria das organizações não tem disciplina para entregar dados de design completos na primeira passagem. A maioria dos fabricantes não possui capacidade de engenharia para feedback de DFM no mesmo dia. A maioria dos fluxos de trabalho de testes ainda é baseada em fixtures que requerem semanas de antecedência. A rampa de trinta dias não é impossível; ela simplesmente não perdoa as ineficiências padrão que prazos mais longos foram criados para absorver.

O Caminho Crítico: Três Portões que Definem Sua Linha do Tempo

Qualquer processo de fabricação é governado pelo seu caminho crítico — a sequência de tarefas dependentes que determina o tempo mínimo possível de conclusão. Uma atraso em qualquer tarefa nesse caminho estende todo o projeto pela mesma duração.

Para uma rampa de piloto de PCBA, o caminho crítico é controlado por três portas: Precisão na Entrega de Design, Arquitetura de Teste sem Fixture, e Velocidade de Feedback DFM. Estes não são variáveis independentes, mas sistemas interconectados. Otimizar os três é o que torna um cronograma comprimido viável. Uma transferência precisa determina quando a fabricação pode começar. Testes sem fixture determinam quando as placas podem ser validadas sem esperar pelos moldes. Feedback rápido de DFM garante que os riscos de projeto sejam resolvidos antes que causem retrabalho ou atrasos. Juntos, eles formam a espinha dorsal do processo de rápida evolução.

1. Precisão na Transferência de Design

O primeiro obstáculo é a completude do pacote de design. Dados incompletos são a maior fonte de atraso evitável. Quando arquivos Gerber estão com camadas faltando, uma Lista de Materiais (BOM) não possui números de peça do fabricante, ou desenhos de montagem são ambíguos, o processo para. Equipes de engenharia ficam presas em um ciclo de e-mails e chamadas de esclarecimento, com cada ciclo consumindo pelo menos um dia. Em um cronograma de sessenta dias, isso é uma inconveniência. Em um cronograma de trinta dias, é fatal.

2. Arquitetura de Teste sem Fixture

O segundo obstáculo é o método de validação das placas montadas. Fixtures tradicionais de teste em circuito são montagens mecânicas personalizadas que alinham sondas com mola nos pontos de teste. São precisos, mas também lentos de produzir, levando até três semanas para design, fabricação e depuração. Este é um processo serial de três semanas que fica diretamente na linha crítica. Métodos sem fixture, como sonda voadora ou varredura de fronteira, eliminam completamente essa dependência usando sondas programáveis ou lógica de teste embutida. Embora a taxa de produção possa ser menor, para volumes pilotos de dez a cem unidades, a penalidade é insignificante comparada às semanas de tempo de calendário economizadas.

3. Velocidade de Feedback DFM

O terceiro obstáculo é a velocidade da análise de Design for Manufacturability. Uma revisão minuciosa de DFM identifica riscos — folgas insuficientes, pequenas lâminas de máscara de solda, projeto térmico ruim — que podem comprometer o rendimento ou a confiabilidade. Quando o feedback de DFM chega dentro de horas após a transferência do projeto, as correções são feitas antes do início da fabricação. Quando leva cinco dias, toda a linha do tempo é ultrapassada por esse período. Se o feedback exigir mudanças no projeto, o atraso se alonga ainda mais.

Embora os tempos de entrega dos componentes e a complexidade da placa também importem, esses três obstáculos são os fatores mais diretamente controlados pelo design do processo. Bester PCBA os otimizou especificamente para habilitar a rodada de trinta dias.

Lista de Verificação da Transferência de Design: Definindo 'Completo'

‘Pacote de design completo’ é um termo comum, mas raramente é definido com precisão suficiente para evitar ambiguidades. Um pacote completo não é apenas um conjunto de arquivos; é uma garantia de que a equipe de fabricação pode passar para o DFM e o planejamento de fabricação imediatamente, sem precisar fazer uma única pergunta. A incompletude sempre se manifesta de maneiras previsíveis: arquivos de furação ausentes, BOM desatualizado, desenhos incompatíveis. Cada uma dessas situações gera uma consulta, e cada consulta introduz latência.

Nossa definição de completude é um estado de zero ambiguidades, alcançado mediante a adesão a uma lista de verificação rigorosa organizada em torno dos dados de fabricação, integridade do BOM e documentação de montagem.

Arquivos Gerber e Dados de Fabricação

O conjunto Gerber deve incluir todas as camadas: cobre, máscara de solda, silk screen e máscara de pasta, cada uma corretamente nomeada. O arquivo de perfuração deve especificar todos os tamanhos de furos e requisitos de revestimento. O desenho de fabricação deve garantir as dimensões da placa, empilhamento de camadas, tipo de material (por exemplo, FR-4 ou laminado de alta frequência), pesos de cobre e acabamento de superfície. Para placas com impedância controlada, o empilhamento deve definir a espessura do dielétrico, valores de impedância alvo e as trilhas específicas que requerem controle. Dados de fabricação ambíguos são a causa mais comum de atraso. Quando um fabricante tem que adivinhar, o relógio já está funcionando.

Integridade da Lista de Materiais

A BOM é a lista autorizada de cada componente a ser obtido e montado. Uma BOM completa deve incluir designadores de referência, quantidade, nome do fabricante e—mais criticamente—o número do peça do fabricante para cada item. Uma BOM que lista “resistor 10k 0402” não é acionável. Uma que lista “Yageo RC0402FR-0710KL” é, porque especifica um componente exato e disponível para compra.

Uma BOM incompleta cria dois modos de falha: atrasos na aquisição e erros de montagem. Números de peça genéricos forçam esclarecimentos ou substituições arriscadas. Referenciadores de referência incompatíveis entre a BOM e os Gerbers levam a componentes deslocados e retrabalho. Além disso, a integridade se estende à disponibilidade. Uma BOM não está completa se metade das peças tiverem prazos de entrega de doze semanas. Validação da disponibilidade de componentes antes de entrega é inegociável.

Uma lista de verificação da BOM com prazo de trinta dias inclui:

- Números de peça do fabricante para todos os componentes; nada de genéricos.

- Designadores de referência que correspondam exatamente aos arquivos Gerber e de montagem.

- Validação do prazo de entrega para todos os componentes.

- Números de peça alternativos para quaisquer componentes de fonte única ou de alto risco.

- Marcações claras de quaisquer componentes fornecidos pelo cliente.

Documentação de montagem e arquivos de colocação de componentes

A documentação de montagem inclui o desenho de montagem, um arquivo de colocação de componentes (ou Centroid) e quaisquer instruções especiais. O desenho de montagem deve ser uma referência visual para a localização, orientação e polaridade de cada componente, gerado a partir do layout final do PCB. O arquivo de colocação fornece as coordenadas X-Y que a máquina de pick-and-place usa para automação.

Instruções especiais cobrem processos não padrão: um conector que deve ser montado após o revestimento conformal, um componente sensível ao calor que requer um perfil de reflow mais baixo ou um CI que precisa de uma cura devido à sensibilidade à umidade. Esses detalhes parecem óbvios para a equipe de design, mas são invisíveis para o técnico de montagem. Documentação completa elimina interpretações e mantém a linha operando.

Estratégia de Teste sem Fixture: Eliminando o Gargalo

O teste valida se uma PCBA montada funciona antes de passar para a próxima etapa. Os fluxos de trabalho de fabricação tradicionais dependem de gabaritos de teste personalizados para proporcionar acesso físico aos pontos de teste na placa. Para produção em volume alto, o investimento inicial em um gabarito personalizado é justificado por sua velocidade e repetibilidade. Para construções piloto de baixo volume, o gabarito é um gargalo.

Por que os Fixações Tradicionais Quebram o Modelo de Trinta Dias

Um dispositivo de teste personalizado é uma montagem mecânica que deve ser projetada, fabricada e validada antes que o teste possa começar. Este processo que dura várias semanas envolve analisar o layout, criar um projeto de dispositivo, usinar o hardware e depurar a montagem final. Para uma placa complexa, isso pode facilmente levar três semanas.

Esta é uma dependência serializada. O ensaio não pode prosseguir para os testes até que o fixture esteja pronto. Em um cronograma de sessenta dias, um tempo de liderança do fixture de três semanas é gerenciável. Em um cronograma de trinta dias, ele consome metade do calendário, sem margem para erro. A solução é uma estratégia de teste sem fixture, que permite que os testes comecem assim que as placas saem da linha de montagem.

Probing de voo e varredura de limite como alternativas

Probe de voo Sistemas de teste usam duas ou mais sondas controladas independentemente que se movem para pontos de teste específicos para realizar medições elétricas. A sequência de teste é programada diretamente a partir dos dados CAD, portanto, não há fixture física a ser construída. O tempo de configuração é medido em horas, não em semanas. A troca é o rendimento; o teste é sequencial, portanto, leva mais tempo por placa. Para construções piloto de dez a cinquenta unidades, essa é uma troca altamente favorável. Um teste de cinco minutos que elimina uma espera de três semanas é uma decisão fácil.

Verificação de fronteira é outro método sem fixture que usa lógica de teste incorporada dentro de ICs que suportam o padrão IEEE 1149.1 (JTAG). Permite que o equipamento de teste controle e observe o estado dos pinos do IC sem contato físico, o que é inestimável para placas com BGA de alta densidade onde os pontos de teste são inacessíveis. Sua limitação é que funciona apenas para componentes com suporte integrado. Para placas com tipos de componentes mistos, a varredura de limite é frequentemente combinada com probing de voo para obter cobertura total.

Compromissos de cobertura de teste para volumes piloto

Testes sem fixture não são sem trocas. A cobertura do teste pode ser menor em comparação com um fixture completo de bed-of-nails. Para produção de alto volume, onde o custo de um único defeito escapado é multiplicado por milhares, maximizar a cobertura é primordial. Para volumes piloto, onde o objetivo principal é validar a funcionalidade do projeto e detectar defeitos principais de montagem, a cobertura dos métodos sem fixture é normalmente suficiente. O segredo é escolher uma estratégia de teste que equilibre cobertura, cronograma e custo para as necessidades específicas do projeto, e não simplesmente seguir o método tradicional por hábito.

Tempos de Resposta DFM: O Ciclo de Feedback que Importa

A análise DFM é como os engenheiros de fabricação encontram problemas que podem prejudicar o rendimento, confiabilidade ou custo. Cada placa passa por uma revisão. A única questão é se ela acontece proativamente, como um ciclo estruturado de feedback antes da fabricação, ou reativamente, como uma série de problemas descobertos na linha que causam atrasos e descarte. A diferença muitas vezes determina se um cronograma é de trinta dias ou sessenta.

O que o DFM detecta antes da fabricação

Uma análise DFM sinaliza regras de projeto que estão tecnicamente dentro das especificações, mas não deixam margem para variação do processo, como uma largura de traço que corresponde ao mínimo absoluto do fabricante. A revisão recomendará uma dimensão mais segura que não custa nada, mas melhora dramaticamente o rendimento. Ela valida a pilha de camadas contra requisitos de impedância e verifica a colocação de componentes que poderiam interferir com ferramentas ou causar defeitos de reflow como tombstoning.

O valor do DFM não é apenas identificar problemas; é identificá-los quando são baratos e rápidos de consertar. Uma violação de espaçamento de traço detectada no DFM é uma mudança de layout de uma hora. A mesma violação detectada após a fabricação significa descartar as placas e começar de novo—um atraso de duas semanas. É por isso que o tempo de resposta do DFM está na trajetória crítica.

A Variável de Capacidade de Engenharia

O tempo de resposta do DFM não é apenas uma função da complexidade do projeto; é uma função da capacidade de engenharia disponível. Uma placa simples pode ser revisada em horas por um engenheiro experiente, mas ainda levará dias se esse engenheiro estiver sobrecarregado.

Na PCBA Bester, estruturamos nossa capacidade de engenharia para fornecer feedback de DFM no mesmo dia ou no dia seguinte para projetos de ritmo acelerado. Esta é uma escolha operacional deliberada, exigindo uma equipe de engenharia maior e priorização disciplinada. É um investimento na velocidade, e é um habilitador-chave do cronograma comprimido.

Como Agir com Base no Feedback do DFM Rapidamente

A velocidade com que uma equipe de design age com base no feedback de DFM determina quando a placa passa para a fabricação. A abordagem mais eficaz é tratar o DFM como um processo síncrono. Quando o design é entregue, a equipe deve estar pronta para iteração rápida. Para placas críticas, recomendamos uma sessão de revisão ao vivo na qual engenheiros de manufatura e design resolvem problemas em tempo real.

A iteração é o inimigo do cronograma de trinta dias. Cada loop adiciona dias. A melhor maneira de minimizá-lo é entregar um projeto limpo, fabricável desde o início, o que volta à lista de verificação de entrega. Um projeto limpo leva a um feedback mínimo do DFM, e o ciclo se fecha rapidamente.

Complexidade do Conselho e a Fronteira de Viabilidade

O cronograma de trinta dias é realizável para uma ampla variedade de placas, mas nem todas. A complexidade é a variável primária que determina a viabilidade. Uma placa simples de duas camadas pode ser concluída em dias. Uma placa rígido-flex de doze camadas com vias cegas e enterradas, pares controlados por impedância e BGAs de 0,4 mm de pitch requer ciclos de fabricação mais longos e montagem mais intensiva, estendendo o cronograma.

- Número de camadas é o fator mais direto. Uma placa de quatro camadas leva de três a cinco dias para fabricar; uma de doze camadas com vias cegas pode levar de dez a doze. Para placas com mais de oito camadas, a janela de trinta dias se torna consideravelmente mais apertada.

- densidade de componentes e tipos de embalagem também afetam a viabilidade. Uma placa com passivos 01005 e BGAs de 0,4 mm de pitch requer controle de processo mais rigoroso durante o refluo e aumenta o risco de defeitos que exigem retrabalho.

- Controlo da impedância altera a complexidade de fabricação e o risco de DFM. Requer espessura de material precisa e validação, e se a impedância estiver fora do padrão, as placas devem ser descartadas e refeitas.

O objetivo não é desencorajar projetos complexos, mas estabelecer expectativas realistas. Para uma placa de seis camadas com componentes padrão, uma rampagem de trinta dias é conservadora. Para uma placa de dez camadas com BGAs densos e tolerâncias de impedância apertadas, é possível, mas exige execução impecável com margem zero para erro.

Executando a Rampa de Trinta Dias: Uma Estrutura Integrada

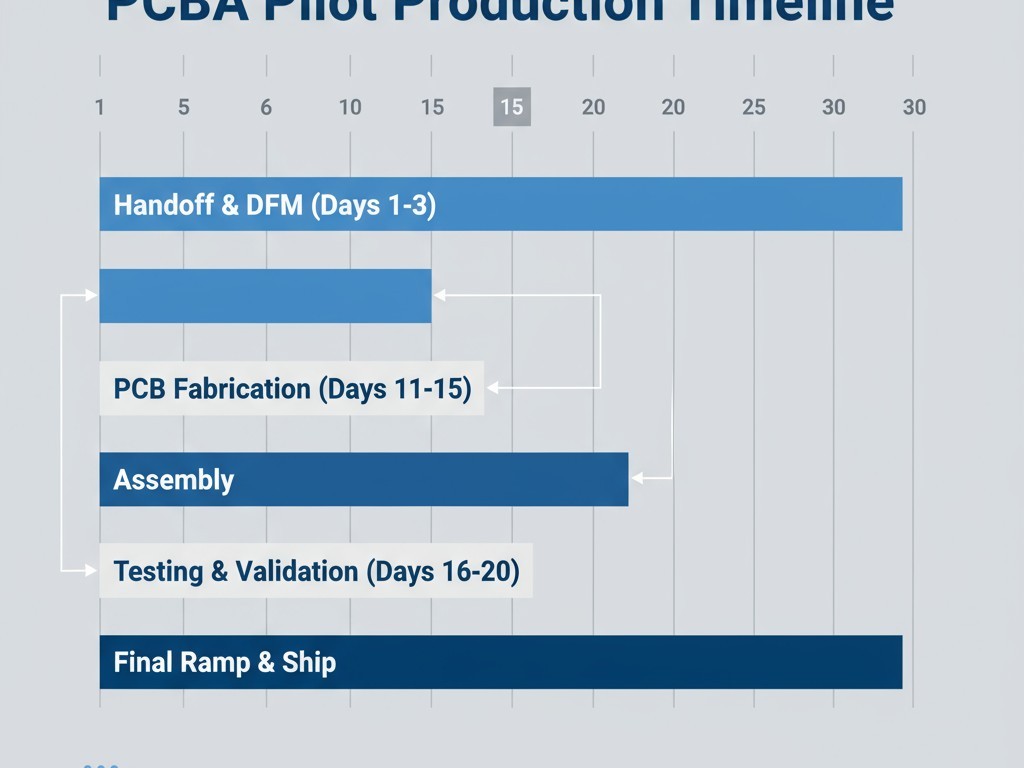

O cronograma de trinta dias é uma sequência rigidamente coreografada. Esta estrutura delineia uma progressão realista dia a dia para uma placa complexa de seis a oito camadas com uma quantidade piloto de vinte a cinquenta unidades.

Dias 1–3: Entrega e DFM No primeiro dia, chega o pacote completo de design. A revisão de DFM começa imediatamente. Ao final do segundo dia, o feedback é entregue. No terceiro dia, a equipe de design envia os arquivos corrigidos, e a placa é liberada para fabricação. Esta fase prova o valor da lista de verificação de entrega; um pacote incompleto pode estender esta fase por uma semana, matando imediatamente o cronograma.

Dias 4–10: Fabricação da PCB A fabricação começa no dia quatro. Para uma placa de seis camadas, isso envolve imageamento, laminação, perfuração, galvanização e acabamento. Esta parte do cronograma é a menos comprimível, pois é ditada por processos físicos. Placas nuas são enviadas à instalação de montagem no dia dez.

Dias 11–15: Montagem O component kitting e a fabricação de stencil acontecem no dia onze. A impressão da pasta de solda, pick-and-place e reflow ocorrem nos dois dias seguintes, seguidos por qualquer montagem manual. A inspeção é concluída no dia quinze. O maior risco aqui é a disponibilidade de componentes, por isso a validação do prazo de entrega durante a transferência é inegociável.

Dias 16–20: Testes e Validação Testes sem fixture começam no dia dezesseis, assim que as placas estiverem disponíveis. Defeitos na montagem são identificados e reprocessados nos dias seguintes. Como não é necessário um fixture personalizado, esta fase começa imediatamente após a montagem. Com fixtures tradicionais, o teste não começaria até o dia vinte e cinco ou mais tarde.

Dias 21–30: Ramp de Pilotagem e Validação Final Até o dia vinte e um, as primeiras placas foram testadas e o processo de montagem foi aprimorado. As unidades piloto restantes são construídas, testadas e validadas. A inspeção final, embalagem e remessa ocorrem até o dia trinta. A equipe de produto agora possui unidades piloto funcionais, economizando três semanas em relação a um ciclo tradicional.

As dependências críticas estão claras. O DFM deve ser concluído até o dia três. A fabricação deve terminar até o dia dez. O teste sem fixture deve começar até o dia dezesseis. Cada porta habilita a próxima. Quando todos os três sistemas estão otimizados, o cronograma de trinta dias não é uma meta aspiracional. É o resultado natural de um processo bem projetado.