A inspeção óptica automática (AOI) é a pedra angular da garantia de qualidade na montagem moderna de eletrônicos. Sua dominância, no entanto, depende de uma suposição frágil: que a câmera consegue ver o que precisa para julgar. Quando as tendências de design entram em conflito com a física óptica, essa suposição se rompe. Máscaras de solda matte-preto, valorizadas por sua aparência elegante, absorvem a luz que os sistemas AOI precisam para contraste. Simultaneamente, a miniaturização implacável de componentes passivos levou partes 01005 ao limite do que câmeras de alta resolução podem resolver com confiabilidade. O resultado é uma crise de controle de qualidade, definida por positivos falsos que descartam boas placas e negativos falsos que deixam passar defeitos para o campo.

O instinto comum é ajustar o sistema AOI de forma mais agressiva — aumentando os limites, ajustando os ângulos de iluminação. Essa reação entende fundamentalmente errado o problema. A questão não é de calibração; é de física. Uma máscara escura simplesmente não reflete luz suficiente para criar o gradiente de escala de cinza que um algoritmo precisa para distinguir uma almofada de uma trilha. Uma resistência 01005 ocupa pixels demais para uma detecção de borda confiável. Nenhum ajuste de software pode extrair um sinal que não existe. A solução está na adoção de métodos de inspeção que ignoram completamente o problema de contraste óptico: inspeção de pasta de solda 3D, que mede a topologia em vez de refletância, e inspeção automática por raios X, que Penetra na montagem para revelar juntas de solda escondidas. Para fabricantes comprometidos com aspectos estéticos escuros ou alta densidade de pitches ultrafinos, uma estratégia de inspeção multi-método não é uma melhoria. É uma necessidade.

O Problema do Contraste Óptico: Por que Máscaras Escuras e Passivos Minúsculos Quebram o AOI

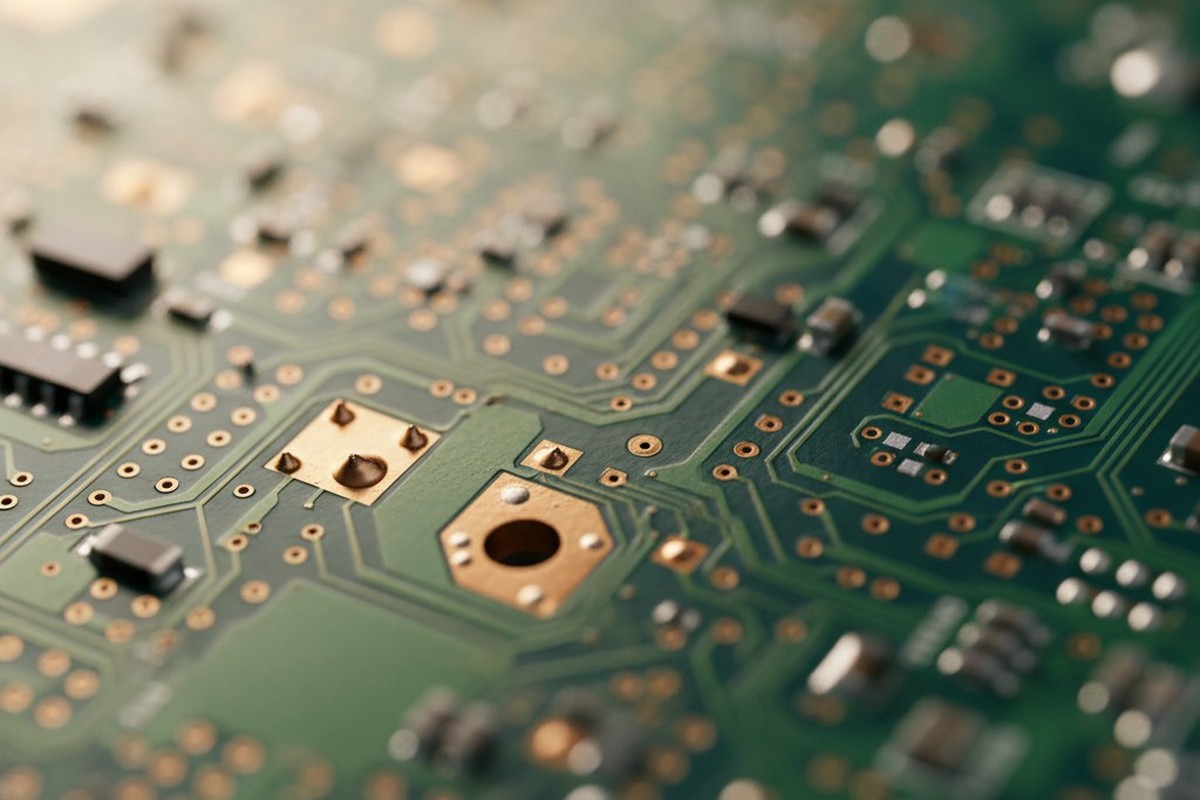

A inspeção óptica automática trabalha analisando variações na intensidade de escala de cinza. O sistema prospera com contraste visual forte entre elementos — solda brilhante contra uma máscara verde, corpos de componentes escuros contra silk-screen branco. Quando esse contraste desaparece, o algoritmo perde seu quadro de referência. Dois dos culpados mais comuns, máscaras de solda matte-preto e componentes passivos 01005, apresentam desafios distintos, mas igualmente disruptivos.

Máscaras Matte-Preto e a Barreira de Absorção de Luz

O apelo estético das máscaras de solda matte-preto as tornou padrão em eletrônicos de consumo premium, mas suas propriedades ópticas criam um ambiente hostil para inspeção por luz refletida. Uma máscara preta absorve a maior parte da luz incidente ao invés de refletir. Pouca luz que retorna é dispersa difusamente pela textura matte, eliminando os destaques nítidos que câmeras usam para identificar as bordas das almofadas e limites das trilhas. A imagem resultante é uma lavagem de baixo contraste onde juntas de solda, almofadas de cobre e a máscara ao redor se fundem em uma banda estreita de cinza.

Algoritmos de AOI dependem de transições nítidas na intensidade do pixel para realizar detecção de borda. Quando uma filete de solda em uma máscara preta reflete apenas marginalmente mais luz do que a máscara em si, o gradiente é muito raso para o sistema fazer uma chamada confiante. Isso força uma escolha entre duas opções ruins: aumentar a sensibilidade e marcar inúmeros falsos defeitos ou baixá-la e perder problemas reais como pontes de solda ou molhamento insuficiente. Em um ambiente de produção onde o rendimento e a qualidade são medidos em pontos base, nenhuma das opções é aceitável.

Componentes 01005 no Limite de Resolução

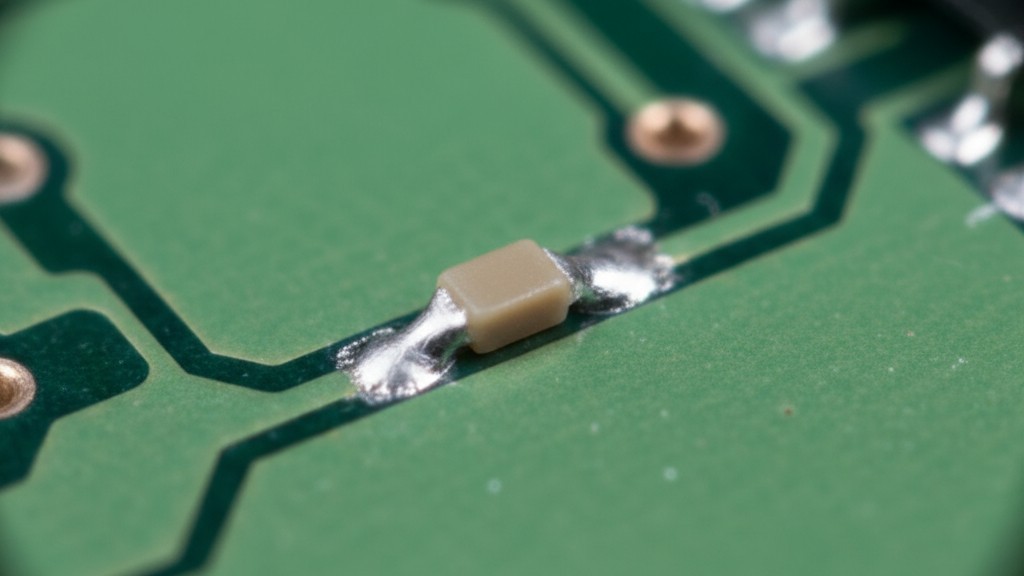

O componente passivo 01005 mede apenas 0,4 por 0,2 milímetros, uma pegada tão pequena que desafia a resolução espacial de câmeras AOI padrão. Às distâncias de trabalho típicas, um componente 01005 pode ocupar menos de dez pixels em cada dimensão — muito abaixo do limite necessário para uma análise de forma robusta. Algoritmos de detecção de borda precisam de uma borda clara de pixels para determinar se um componente está presente, corretamente orientado e devidamente centrado. Quando toda a peça ocupa apenas algumas dezenas de pixels, a relação sinal-ruído despenca.

Isso se soma ao problema do contraste. Resistores e capacitores 01005 geralmente são pretos ou marrom escuro, oferecendo diferença de intensidade mínima contra uma máscara escura. O tamanho diminuto do componente significa que qualquer variação leve na iluminação pode empurrar seus poucos pixels refletivos abaixo do limiar de detecção ou afogá-los em ruído de silk screen ou trilhas adjacentes. A câmera não vê mais um objeto distinto. Ela vê uma mancha ruidosa de pixels que podem ou não ser um componente, levando a altas taxas de rejeição.

O Dilema da Chamada Falsa: Escapes vs. Excessos

Baixo contraste óptico força uma troca dolorosa entre dois tipos de erro, cada um com custos de produção diretos. Quando um sistema AOI opera com qualidade de sinal marginal, pode ser ajustado para ser agressivo ou tolerante, criando um dilema entre capturar mais defeitos às custas do rendimento ou preservar o rendimento às custas da qualidade.

Falsos positivos ocorrem quando o AOI sinaliza uma montagem boa para retrabalho. Na produção em grande volume, uma taxa de falso positivo de até dois por cento remove milhares de placas perfeitamente boas da linha para inspeção manual. Cada chamada falsa consome mão de obra, desacelera a produção e erode a confiança no sistema. Eventualmente, os operadores começam a ignorar os alertas do AOI, assumindo que são ruídos. Essa desconfiança aprendida é perigosa, condicionando a fábrica a passar por cima de suas próprias portas de qualidade.

Falsos negativos, ou escapes, são a falha oposta: uma montagem defeituosa que o AOI aprova como boa. O custo de uma fuga aumenta drasticamente quanto mais tarde ela é detectada. Um defeito encontrado no teste funcional é caro; um defeito que chega ao campo aciona reclamações de garantia, recalls e danos à reputação. Em aplicações de alta confiabilidade ou críticas à segurança, uma única fuga pode ser catastrófica. O medo de fugas é o que leva os fabricantes a ajustar agressivamente os sistemas de AOI, o que volta ao problema do falso positivo.

Este é o paradoxo do ajuste: reduzir o limiar de detecção para capturar mais defeitos diminui o rendimento com falsos positivos. Aumentar o limiar para reduzir o excesso de detecção permite que mais defeitos escapem. Com bom contraste óptico, essa troca é gerenciável porque o sinal é forte. Em máscaras escuras ou montagens 01005, a incerteza é tão ampla que nenhuma configuração de limiar pode oferecer rendimento aceitável e captura de defeitos ao mesmo tempo. O sistema está sendo solicitado a tomar decisões confiáveis a partir de dados não confiáveis. Quando os dados em si são defeituosos, a única solução é mudar a fonte desses dados.

Inspeção de Pasta de Solda 3D: A Primeira Linha de Defesa

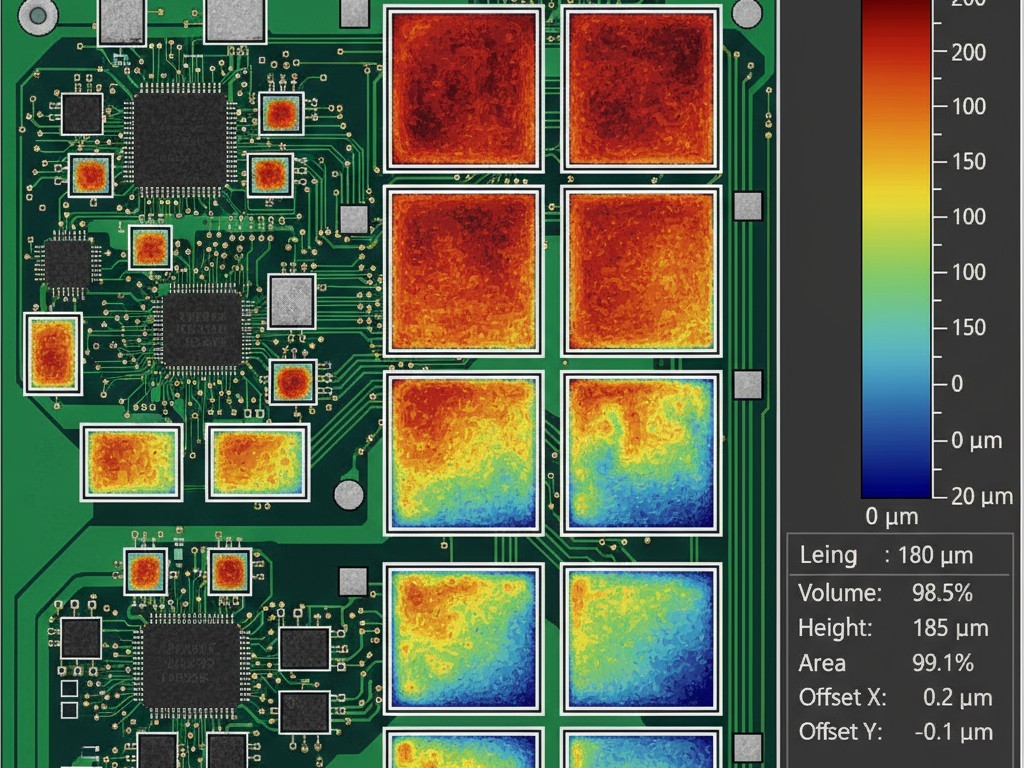

As limitações da imagem em escala de cinza impulsionaram a adoção da inspeção óptica em 3D de pasta de solda (SPI). Diferentemente do AOI, que analisa a luz refletida, o SPI 3D mede a topologia física dos depósitos de pasta de solda antes do posicionamento do componente. Isso muda a inspeção de uma questão subjetiva "Isso parece correto?" para uma "O volume correto de pasta está na localização correta?" mais quantitativa. Essa questão é mais precisa e fundamentalmente imune à cor da máscara.

Mapeamento de Altura versus Imagem em Escala de Cinza

Sistemas SPI tridimensionais usam luz estruturada ou lasers para construir um mapa de altura detalhado da pasta de solda impressa na matriz. Cada pad é medido quanto ao volume, altura, área e deslocamento da pasta. Essas métricas derivam-se da geometria física, não da intensidade do pixel. Uma máscara escura não absorve uma linha de laser nem distorce uma grade projetada como a luz branca faz. A pasta refletiva, tridimensional, gera uma assinatura topológica clara, independentemente do substrato abaixo dela.

Essa precisão é fundamental porque a maioria dos defeitos pós-reflow—solda insuficiente, bridging, tombstoning—começa como erros na deposição da pasta. Um pad com apenas 70 por cento do volume de pasta necessário provavelmente produzirá uma junta fraca, mesmo com a colocação perfeita do componente. Ao detectar esses problemas antes mesmo de os componentes serem colocados, o SPI 3D evita que os defeitos sigam para etapas posteriores, onde se tornam exponencialmente mais difíceis e caros de achar e corrigir. Converte uma loteria de defeitos em um processo controlado.

O mapa de altura também possibilita uma inspeção confiante de depósitos de pasta 01005. Embora o depósito seja pequeno, é grande o suficiente para gerar um perfil de altura mensurável. O sistema pode verificar não apenas a presença, mas o volume e o centramento corretos, fornecendo um critério quantitativo de aprovação ou reprovação que não depende da contagem de pixels. Isso torna o SPI 3D essencial para qualquer montagem que combine passivos ultra-pequenos com cores de máscara desafiadoras.

Inspeção automática por raios X para verificação pós-reflow

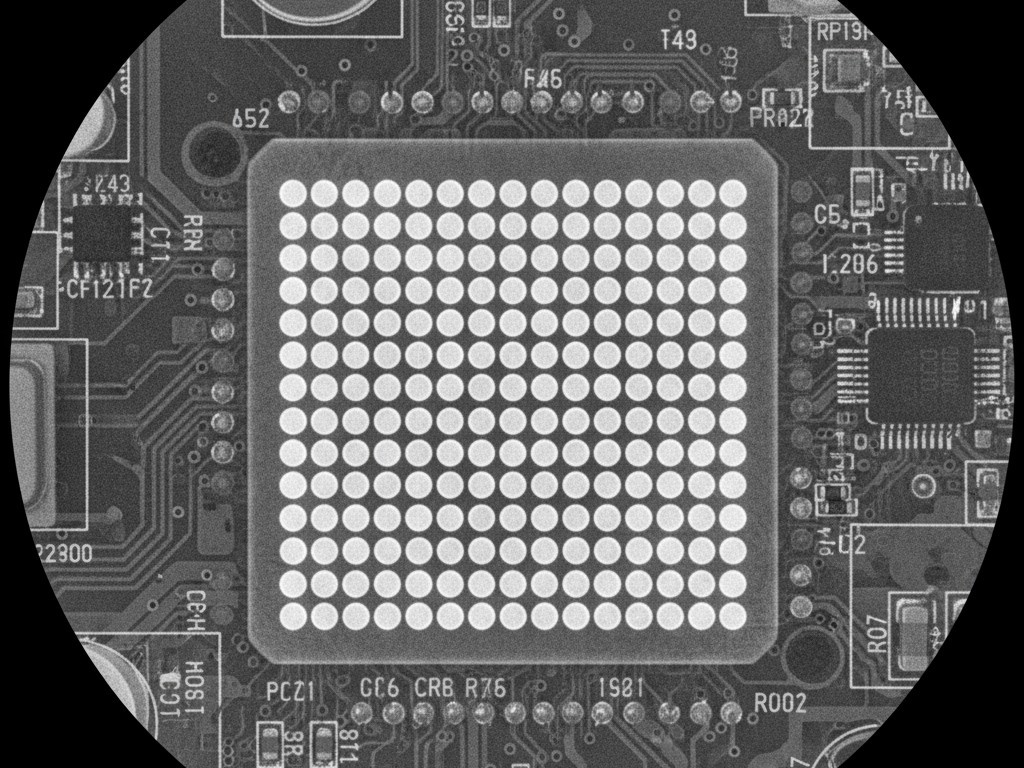

Embora o SPI 3D domine a qualidade pré-reflow, ele não consegue avaliar a solda final após o reflow. Para isso, é necessária a inspeção automatizada por raios X (AXI). A AXI usa radiação penetrante para criar imagens da estrutura interna das conexões de solda, contornando problemas de visibilidade superficial. É indiferente à cor da máscara, ao tamanho do componente ou ao fato de uma junção estar oculta sob um pacote. A AXI avalia a solda em si, tornando-se indispensável para montagem moderna de alta densidade.

Vendo através da placa: BGAs e conexões ocultas

Arranjos de matriz de bolas (BGAs) e outros pacotes de matriz de área representam uma impossibilidade geométrica para inspeção óptica: suas conexões de solda estão totalmente ocultas. Nenhuma câmera pode revelar uma bola de solda vazada ou ausente sob um BGA. A inspeção por raios X resolve isso transmitindo radiação através da montagem. A solda, por ser densa, absorve mais radiação e aparece como uma característica distinta, permitindo que o sistema verifique a presença, forma e vazios da bola.

Em montagens com máscaras escuras, a AXI oferece outro benefício crucial: pode inspecionar juntas periféricas em QFNs e outros pacotes sem depender de contraste óptico. A imagem de raios-X revela diretamente a massa de solda, expondo problemas como umidade inadequada, bridging ou defeitos head-in-pillow que seriam ambíguos ou invisíveis para uma câmera. Isso faz da AXI não apenas uma necessidade para pacotes de array de área, mas uma poderosa vantagem complementar ao AOI em qualquer montagem onde o contraste seja pobre.

A troca é entre velocidade e custo. Sistemas de raios-X são mais lentos do que câmeras ópticas e representam um investimento de capital significativo. Por essa razão, a AXI é normalmente implantada seletivamente em zonas de alto risco, como áreas BGA. Em montagens populadas com máscaras escuras e BGAs densos, essa abordagem direcionada é inegociável. As falhas que a AXI evita são exatamente os defeitos mais propensos a passar pela inspeção óptica e causar falhas catastróficas no campo.

Ajustes no processo para aumentar o rendimento

Nem todo fabricante pode investir imediatamente em novas linhas de inspeção 3D SPI e AXI. Nesses casos, ajustes rigorosos ao nível do processo podem reduzir as taxas de defeitos e melhorar o desempenho dos sistemas de AOI existentes, mesmo que não possam substituir totalmente as tecnologias de inspeção avançada. O objetivo é limitar a janela do processo, reduzindo a variabilidade que gera defeitos em primeiro lugar.

Otimização da abertura do stencil. O volume e a forma dos depósitos de pasta de solda têm uma influência desproporcional na qualidade da junta. Para componentes de passo fino, stencils cortados a laser com paredes eletropolidas e geometria de abertura otimizada melhoram a liberação e a consistência da pasta. Reduzir a variabilidade da pasta significa que menos montagens marginais caem na banda de incerteza do AOI.

Precisão na colocação dos componentes. Tombstoning e desalinhamento em componentes passivos pequenos muitas vezes resultam de offsets na colocação. Sistemas de montagem de alta precisão com correção baseada em visão podem centralizar componentes 01005 de forma mais confiável, prevenindo os desequilíbrios de absorção de solda que causam esses defeitos. Isso não resolve o problema de visibilidade, mas uma taxa de defeitos menor resulta em menos falhas.

Comprometimento na cor da máscara. Às vezes, o requisito estético por preto fosco pode ser relaxado para uma variante verde escura ou azul escura. Embora ainda desafiadores, essas cores podem proporcionar um contraste óptico marginalmente melhor, potencialmente mudando o desempenho do AOI de inutilizável para quase adequado para certas linhas de produtos. Trata-se de um compromisso de design que equilibra confiabilidade na inspeção com preferência estética.

Esses ajustes são valiosos, mas limitados. Um processo bem otimizado ainda produzirá defeitos ocasionais, e esses defeitos ainda serão difíceis de ver em máscaras escuras. A disciplina do processo oferece margem, mas não muda a física da absorção de luz.

Construindo uma estratégia de inspeção multi-método

Nenhuma tecnologia de inspeção única é suficiente para montagens modernas que combinam máscaras de solda escuras, componentes ultra-pequenos e pacotes de array de área. A solução é uma estratégia em camadas que implanta a tecnologia certa no passo do processo adequado, combinando a força de cada método aos modos de falha específicos que ele foi projetado para detectar.

Uma estratégia robusta começa com inspeção 3D de pasta de solda antes da colocação do componente. Isso captura defeitos de volume, offset e bridging na fase mais precoce possível. Para montagens com componentes 01005 ou dispositivos de passo fino, o SPI 3D é a única maneira confiável de verificar a base de uma boa junta de solda.

Após o refluxo, a inspeção automática por raios-X deve ser direcionada às zonas BGA e outras juntas ocultas. A AXI é usada seletivamente em montagens de alto valor ou alto risco, onde o custo de uma falha em campo devido a uma saída para fora é muito superior ao custo da inspeção. Isso exige critérios claros para quais placas ou zonas exigem cobertura de raios-X, para evitar gargalos na produção.

A inspeção AOI pós-reflow ainda tem um papel, mas deve ser implantada de forma inteligente. Em montagens com máscaras escuras, o AOI deve focar em componentes maiores, pacotes com terminais e áreas onde o contraste óptico ainda seja suficiente. Ele é reposicionado como uma ferramenta entre várias, inspecionando o que pode ver de forma confiável, enquanto deixa as zonas mais desafiadoras para outros métodos. Isso significa programar o AOI para enfatizar menos ou pular os campos 01005 em máscaras pretas para evitar o fluxo de falsos positivos que prejudicam a confiança do operador.

O objetivo não é inspecionar a qualidade no produto, mas construir qualidade no processo e usar a inspeção para verificá-la. Em montagens onde a física óptica torna o AOI tradicional não confiável, essa verificação requer uma combinação de métodos. Essa é a exigência básica para entregar produtos confiáveis quando as tendências de projeto ultrapassam as capacidades de qualquer tecnologia de inspeção única.