Você está olhando para um gráfico de rendimento que é quase inteiramente verde. O Teste em Circuito (ICT) mostra taxas de aprovação de 99,8%. Os testadores funcionais no final da linha estão satisfeitos. O produto está embalado, enviado e lançado.

Então, três semanas depois, o telefone toca.

Os retornos do campo não estão chegando como unidades mortas, mas como “derivadores”. Microfones com um nível de ruído que inexplicavelmente aumentou. Sensores de pressão relatando mudanças de altitude enquanto estão sobre uma mesa. Acelerômetros que desenvolveram um deslocamento permanente. Quando você os retesta no banco, eles podem até passar novamente por um momento, ou mostrar falhas intermitentes que desaparecem quando você pressiona a embalagem. A fábrica jura que o processo foi perfeito. Os perfis de refluxo parecem exemplos de livro didático de gerenciamento térmico.

Este é o cenário dos “Feridos Ambulantes”. Você está lidando com um modo de falha invisível ao teste elétrico na saída da fábrica, mas fatal para a longevidade do produto. Isso não é um defeito de soldagem ou um lote ruim de silício. É quase certamente um evento de delaminação induzido por umidade que ocorreu semanas atrás, dentro do forno de refluxo, devido a uma violação de processo que nenhum registro documentou.

A Física da Morte Lenta

Para entender por que essas peças estão morrendo com atraso, você precisa parar de pensar nelas como Circuitos Integrados (CIs) padrão. Se você maltratar um pacote SOIC ou QFP padrão com umidade, ele “estoura como pipoca”. A umidade vira vapor, a pressão excede a resistência do plástico, e o pacote racha audivelmente. Você vê a rachadura, descarta a placa. É feio, mas é honesto.

MEMS (Sistemas Microeletromecânicos) são diferentes. São estruturas mecânicas complexas — pequenas pranchas de mergulho, membranas e pentes — alojadas dentro de uma cavidade. Quando a umidade penetra em um pacote MEMS, ela se instala na interface entre o composto de moldagem e o substrato, ou a base de fixação do chip.

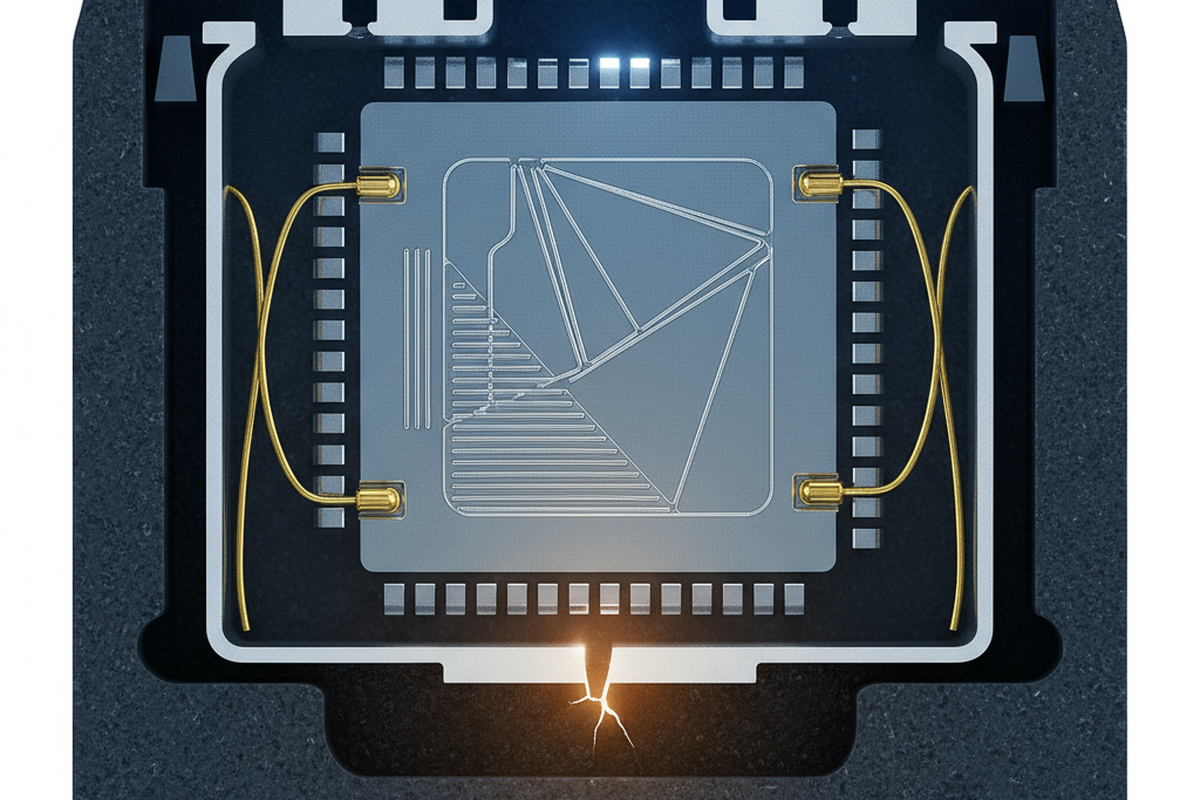

Quando essa peça entra no forno de refluxo, a temperatura dispara para 260°C. A umidade presa se transforma em vapor superaquecido. Mas, ao contrário de um pedaço sólido de plástico, o pacote MEMS frequentemente tem vazios internos e interfaces de materiais diversos. Em vez de rachar o exterior do pacote, a pressão do vapor encontra o caminho de menor resistência: ela delamina as camadas internas. Separa o chip da sua base de fixação ou levanta o composto de moldagem apenas micrômetros do quadro de contato.

A peça não explode. Ela apenas respira fundo e se expande.

Crucialmente, as conexões elétricas — geralmente fios de ouro — frequentemente se esticam o suficiente para manter o contato. A unidade esfria, a lacuna se fecha ligeiramente, e ela passa na continuidade elétrica. Ela passa direto pelo seu ICT.

Mas o dano já está feito. Agora você tem uma lacuna microscópica de delaminação. Nas próximas semanas, à medida que o dispositivo passa por ciclos diários de variações de temperatura ou umidade no ambiente do usuário, essa lacuna respira. Ela bombeia contaminantes. Se você estiver usando um processo sem limpeza, resíduos de fluxo que deveriam ser inofensivos na superfície podem ser sugados para essas novas fendas. Uma vez dentro, eles se misturam com a umidade para formar um eletrólito condutor.

Lentamente, a corrosão corrói o pad de ligação ou a própria estrutura delicada do MEMS. Ou, o estresse mecânico do chip delaminado faz com que a membrana MEMS relaxe, deslocando seu ponto zero. É por isso que você vê o “desvio do sensor” semanas depois. A peça não está quebrada; está desamarrada.

A Cena do Crime: Não é o Forno

Quando essas falhas ocorrem, o primeiro instinto é culpar o perfil de refluxo. Os engenheiros passam dias ajustando a zona de imersão ou reduzindo a temperatura máxima em dois graus. Isso é uma perda de tempo. Você não pode resolver peças úmidas apenas com refluxo.

O crime não aconteceu no forno; aconteceu na prateleira de armazenamento três dias antes.

Se você andar pelo chão de produção — não pelo caminho da visita guiada, mas pelos becos atrás das máquinas pick-and-place — você encontrará a causa raiz. Pode ver um “armário seco” onde o visor digital indica 5% RH, mas a dobradiça da porta está quebrada e mantida fechada com fita Kapton. A vedação não está firme, e a umidade real dentro é 55%, igual à do ambiente.

Você pode encontrar bobinas de componentes sensíveis à umidade em um carrinho sob uma saída de ar condicionado porque o operador achou que o “ar frio” os manteria seguros. Encontrará registros afirmando que uma bobina foi devolvida à caixa seca às 14:00, enquanto a câmera de segurança mostra que ela ficou em um carrinho alimentador até a troca de turno às 18:00.

Essas violações são invisíveis para o sistema de dados. O MES (Sistema de Execução da Manufatura) diz que a peça tem 48 horas de vida útil no chão restantes. A física diz que ela saturou há 12 horas. Quando essa peça saturada atinge o pico de 260°C do forno de refluxo, a pressão do vapor faz seu trabalho, independentemente de quão perfeito seja seu ritmo de resfriamento.

Pare de Assar para Sair de Problemas

A reação mais perigosa a um susto com umidade é a mentalidade “É só assar”. Gerentes de produção, aterrorizados de perder $50.000 em sensores, ordenarão um ciclo de cozimento para “resetar” a vida útil no chão.

Assar não é um botão de reset gratuito — é um evento de estresse térmico.

CIs padrão podem tolerar um cozimento a 125°C por 24 horas sem reclamações, mas MEMS são muito mais frágeis. Já vi bandejas de acelerômetros assadas em altas temperaturas onde os gases liberados de bandejas de transporte baratas (que não eram indicadas para cozimento) condensaram nas portas dos sensores, selando-as.

Mesmo que você use as bandejas padrão JEDEC para altas temperaturas, assar repetidamente promove o crescimento de intermetálicos na interface dos terminais e oxida os pads. Você pode secar a peça, mas agora criou um risco de defeito “head-in-pillow” na soldagem porque os pads não molham corretamente.

Além disso, se você tentar assar peças que ainda estão na fita e carretel, estará caminhando na corda bamba. A maioria das fitas transportadoras não suporta as temperaturas padrão de cozimento. Você acaba com plástico derretido fundido aos seus componentes, ou fita que deforma o suficiente para travar os alimentadores de alta velocidade, causando paradas massivas.

Se precisar assar, deve seguir estritamente a J-STD-033, frequentemente usando cozimentos de baixa temperatura (40°C) que levam semanas, não horas. A maioria das fábricas não tem paciência para isso, então aumentam o calor e cozinham as peças.

O Relógio MSL é Absoluto

A raiz do problema de disciplina é frequentemente um mal-entendido sobre a classificação do Nível de Sensibilidade à Umidade (MSL). Muitas equipes tratam o MSL como uma diretriz aproximada. Não é. É um limite térmico calculado.

Há um abismo enorme entre MSL 3 e MSL 5a.

- MSL 3 dá a você 168 horas (uma semana) de tempo de exposição.

- MSL 5a dá a você 24 horas.

Isso é um dia. Se um carretel de microfones MSL 5a for aberto para uma configuração, deixado na máquina por um turno de 10 horas e depois colocado de volta em um saco que não está perfeitamente evacuado, o relógio não para. Ele pausa, na melhor das hipóteses. Se o dessicante já estava saturado, o relógio continua correndo dentro do saco.

É comum ver engenheiros de firmware tentando contornar essas falhas com código. Eles veem o desvio do sensor e tentam construir tabelas de calibração elaboradas ou rotinas de “burn-in” para estabilizar a leitura. Isso é inútil. Você não pode consertar uma fixação de dado delaminada com software. Você está calibrando uma estrutura física quebrada que continuará a se mover conforme a umidade muda.

Protocolo Acima de Heroísmos

A única solução para os “Feridos Andantes” é disciplina agressiva e paranoica antes do forno.

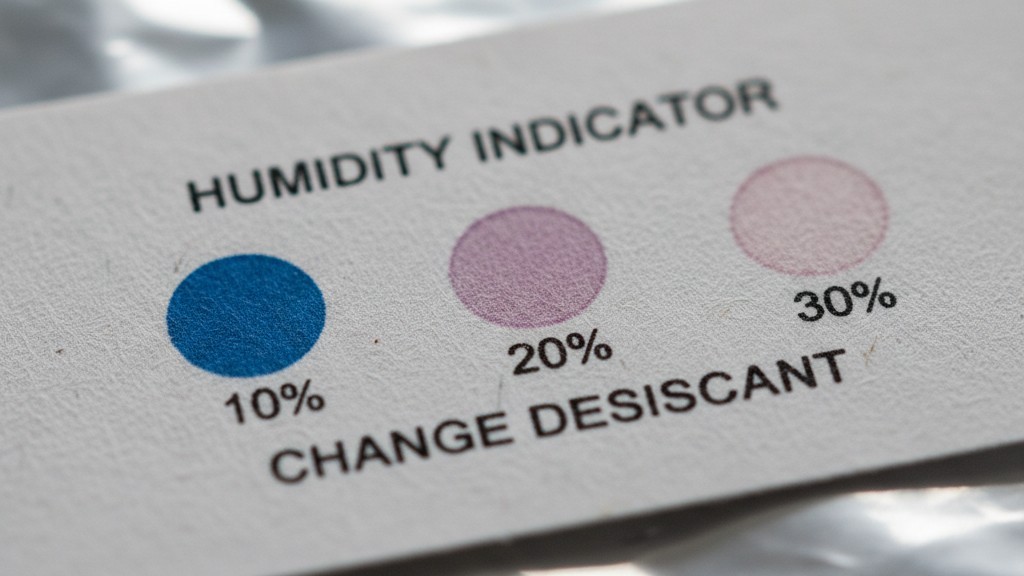

Você deve confiar na química, não no livro de registros. Cada saco de barreira de umidade (MBB) tem um Cartão Indicador de Umidade (HIC) dentro. Quando você abrir um saco, olhe para esse cartão imediatamente. Se o ponto 10% estiver rosa (ou lavanda, dependendo do tipo), as peças são suspeitas, independentemente do que o rótulo diga.

Verifique a vedação a vácuo de cada saco antes de abri-lo. Se o saco estiver solto — se você puder beliscar o plástico e puxá-lo para longe da bandeja — ele está comprometido. O dessicante provavelmente está saturado.

Finalmente, você tem que estar disposto a descartar peças. Esta é a venda mais difícil para a gerência. Mas um carretel de sensores MEMS que foi deixado fora por uma duração desconhecida é uma bomba-relógio. Se você colocá-lo na placa, ele passará nos testes da fábrica. Ele será enviado. E falhará quando seu cliente for correr numa manhã úmida.

O custo de descartar um carretel $2.000 é um erro de arredondamento comparado ao custo de um recall de campo. Não asse. Não adivinhe. Se a cadeia de custódia estiver quebrada, a peça é lixo.