O pacote micro-BGA é um desafio implacável na montagem eletrônica. Com diâmetros de pad medidos em décimos de milímetro e volumes de solda em microgramas, sua massa térmica minúscula desafia estratégias convencionais de refluxo. Essa convergência de fatores cria modos de falha que rotineiramente elevam as taxas de defeito para uma faixa de múltiplos por cento, onde o refluxo atmosférico padrão deixa um rastro previsível de vazios, não molhamento e juntas de solda insuficientes. Na PCBA Bester, tratamos isso não como uma limitação do pacote, mas como um problema de engenharia resolvível. Nossa solução é sistemática, construída sobre três pilares: refluxo a vácuo para eliminar vazios, design de grade de precisão para controlar a deposição de pasta, e especificações de pasta de solda compatíveis com as demandas térmicas únicas do processo.

Integrar esses fatores com uma atmosfera de nitrogênio resulta em um resultado consistente: taxas de defeito abaixo de um por cento. Isso não é produto de inspeção mais rigorosa ou rework heroico; é o resultado de eliminar mecanismos de defeito em sua origem. Refluxo a vácuo aborda a física do aprisionamento de gases. A geometria da abertura controla a mecânica do volume de pasta. A química da pasta manipula a cinética de molhamento e redução de óxido. Uma atmosfera de nitrogênio previne a oxidação que degrada a energia de superfície. Cada fator é necessário e nenhum por si só é suficiente. Alcançar rendimentos inferiores a um por cento é produto de entender como essas variáveis interagem e controlá-las com precisão em um ambiente de produção.

Os modos de falha que impulsionam as taxas de falha do Micro-BGA

Falhas na montagem de micro-BGA se agrupam em quatro modos dominantes. Embora suas causas raízes sejam distintas, compartilham uma sensibilidade profunda à variação do processo.

Vazios é o defeito mais comum e estudado. Vazios se formam quando gás—originado de voláteis de fluxo, umidade ou ar aprisionado—fica preso na solda fundida. Em juntas maiores, pequenos vazios geralmente são inconsequentes. Em uma junta de micro-BGA, onde um único grande vazio pode comprometer toda a conexão, até mesmo a captura de gás menor pode prejudicar a condutividade térmica e a resistência mecânica. Vazios que ocupam mais de 25% da área transversal de uma junta são amplamente rejeitados; para micro-BGA, esse limite é atingido por vazios que mal são visíveis a olho nu.

Não molhamento é menos comum, mas mais catastrófico. Ocorre quando a solda fundida não se espalha pelo pad metalizado, resultando em contato parcial ou desmolhamento completo. A causa é quase sempre a redução inadequada do óxido na interface entre solda e pad. O volume mínimo de fluxo em uma junta de micro-BGA e desequilíbrios térmicos podem impedir que a superfície do pad seja limpa durante a janela crítica de molhamento. Assim, a solda forma pequenas gotas ao invés de se espalhar, criando uma junta que pode parecer intacta, mas falha eletricamente ou mecanicamente.

Ligação entre bolas adjacentes é um problema de controle de volume. Um excesso de pasta de solda, muitas vezes devido a aberturas de grade oversized ou má separação da grade, faz com que depósitos adjacentes se fundam durante o refluxo. A pitch fina dos pacotes micro-BGA—frequentemente 0,5 mm ou menos—oferece pouco espaço para erro. Um depósito de pasta que se espalha apenas 50 micrômetros a mais pode criar uma ponte, resultando em um curto-circuito elétrico caro.

Volume de solda insuficiente é o problema inverso. Depósitos de pasta de tamanho inadequado deixam juntas com altura de filete inadequada ou cobertura insuficiente na interface bola-para-pad. Essas juntas podem passar na inspeção inicial, mas são propensas à falha por fadiga sob ciclo térmico ou estresse mecânico. O defeito é insidioso, difícil de detectar sem imagem de raios-X, e pode não se manifestar até que o produto esteja no campo.

Esses quatro modos de falha dependem de variáveis de processo que operam em pequenas escalas e dentro de janelas estreitas. Altos rendimentos exigem controle sobre mecanismos que são ausentes ou insignificantes em juntas de solda maiores.

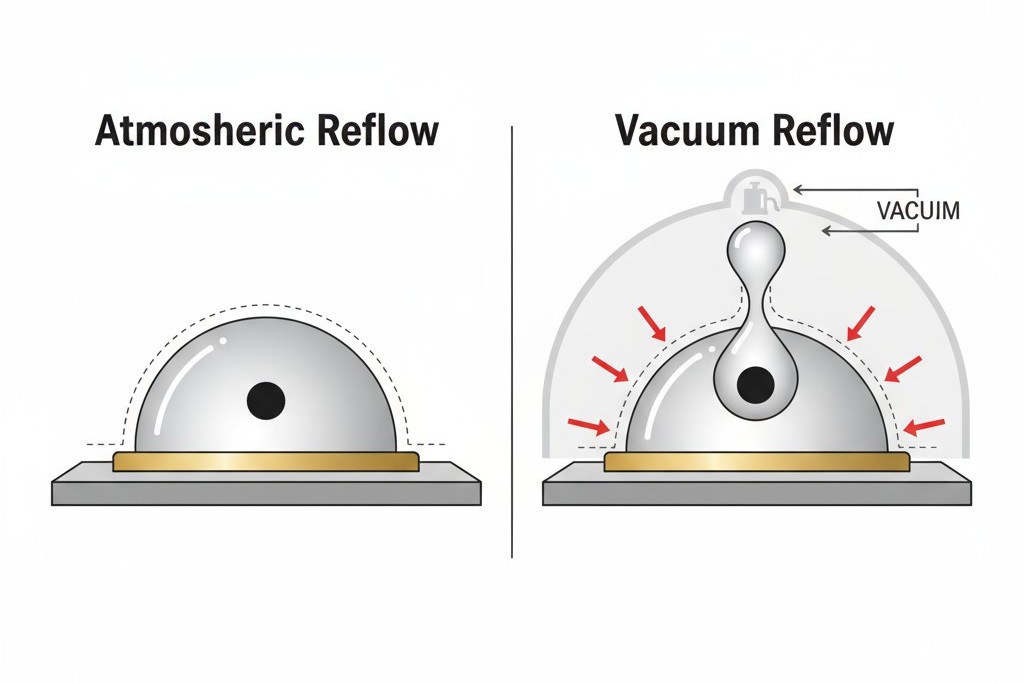

Por que o Refluxo a Vácuo Elimina a Causa Raiz

A reflow atmosférico opera com uma desvantagem fundamental em micro-BGA. O próprio ambiente de pressão é o problema. Na pressão atmosférica padrão, o gás gerado por fluxo e umidade não tem para onde ir uma vez que o estanho derrete e sela a pad. A tensão superficial do estanho fundido é forte demais para permitir que bolhas de gás escapem, particularmente em volumes tão pequenos. O resultado é previsível: o gás se acumula, forma vazios e solidifica no local. Embora ajustes no processo possam reduzir a geração de gás, eles não podem eliminar o mecanismo de captura fundamental.

Refluxo a vácuo remove a armadilha.

O mecanismo da formação de vazios sob pressão atmosférica

O papel principal dofluxo é reduzir óxidos nas superfícies metálicas. Essa reação ativada termicamente libera compostos orgânicos voláteis e vapor de água, acelerando-se quando o fluxo atinge sua temperatura de ativação (tipicamente 150-180°C). Em um forno convencional, esses gases inicialmente escapam livremente. O problema começa quando partículas de solda se coalescem formando um líquido.

Uma vez fundido, a solda molha o pad e a esfera, formando uma ponte líquida com alta tensão superficial. Qualquer gás ainda sendo gerado agora fica preso abaixo dessa camada líquida. O gás não consegue superar a tensão superficial para escapar, acumulando-se na interface. À medida que o conjunto esfria, esses bolsões de gás congelam no lugar como vazios. O volume pequeno da junta de um micro-BGA significa que até mesmo uma liberação modesta de gás produz um alto percentual de vazios. Vazios de 10-30% do volume são comuns na refusão atmosférica, mesmo com pasta de baixo vazamento.

Como a pressão do vácuo impulsiona a desgasificação antes da solidificação

A reflow a vácuo inverte o gradiente de pressão. Ao reduzir a pressão ambiente enquanto o solda está fundida, o processo puxa ativamente o gás da junta. Bolhas de gás se expandem sob o diferencial de pressão, criando uma força para fora que as ajuda a subir até a superfície, romper e liberar seu conteúdo na câmara evacuada. A barreira de tensão superficial é superada pelo gradiente de pressão induzido pelo vácuo.

A eficácia depende do tempo e da pressão. Um vácuo de 10 a 50 milibares é típico, criando uma pressão parcial suficientemente alta para impulsionar o liberação rápida de gases. Esse vácuo deve ser aplicado quando a solda estiver totalmente fundida, mas antes do início da solidificação. Aplicado muito cedo, tem pouco efeito; muito tarde, o gás já está preso. A janela ótima é estreita, geralmente começando na temperatura de liquidez ou pouco abaixo dela e durando de 20 a 60 segundos.

O resultado é uma redução dramática e repetível no conteúdo de vazios. Processos que produzem de 15-25% de vazios na refusão atmosférica rotineiramente alcançam de 2-5% sob vácuo. Com pasta e perfis otimizados, vazios abaixo de 1% são possíveis.

Esta não é uma melhoria incremental. É a eliminação do modo de falha dominante na montagem de micro-BGA.

Parâmetros do Perfil de Refluxo a Vácuo para Micro-BGA

O perfil de refluxo é um roteiro térmico que também deve coordenar o ambiente de pressão. Os perfis que entregam vazios inferiores a 1% são projetados em torno da resposta térmica da montagem, das características de liberação de gás da pasta e das restrições mecânicas do sistema de vácuo.

Estratégia de Zona de Pré-aquecimento e Imersão

A zona de pré-aquecimento traz o conjunto para uma temperatura uniforme e começa a ativar o fluxo. Para micro-BGA, a taxa de aquecimento é tipicamente limitada a 1-3°C por segundo para evitar choque térmico. A zona de imersão, geralmente de 60 a 120 segundos a 150-180°C, permite que o fluxo realize a maior parte do trabalho de redução de óxido, garantindo superfícies limpas e molháveis quando a solda derrete. Alguns perfis começam a puxar um vácuo parcial durante a imersão para remover voláteis antecipadamente, mas isso deve ser equilibrado para remover componentes ativos do fluxo antes que seu trabalho seja concluído.

Tempo de aplicação de vácuo e metas de pressão

Quando e quão profundamente aplicar o vácuo define o perfil. Mais comumente, a sequência de vácuo começa no final da imersão ou no início do ramp-up para a temperatura de pico. A pressão é reduzida gradualmente ao longo de 10 a 20 segundos para um alvo de 10 a 50 milibares. Pressões mais baixas são mais eficazes, mas aumentam o risco de volatilizar componentes críticos do fluxo. O vácuo é mantido durante todo o tempo acima do líquido—a janela crítica para a redução de vazios, geralmente de 30 a 60 segundos. À medida que o conjunto esfria, o vácuo é liberado lentamente ao longo de 10 a 30 segundos, permitindo que o solda se solidifique parcialmente antes que a pressão atmosférica completa seja restabelecida.

Controle de Temperatura de Pico e Taxa de Resfriamento

Para a liga de solda SAC305 padrão (líquido a 217°C), temperaturas de pico de 235-245°C são comuns, proporcionando uma margem suficiente para garantir a fusão uniforme em toda a placa. O tempo acima do líquido (TAL) é um parâmetro crítico, geralmente alvo de 30 a 60 segundos. Muito curto, e a molhabilidade pode ficar incompleta; muito longo, e as camadas de compostos intermetálicos na interface entre o solda e o pad crescem excessivamente, levando a juntas frágeis. A obtenção de um TAL uniforme em toda a montagem requer um perfil cuidadoso com múltiplos termopares.

A taxa de resfriamento após a temperatura de pico afeta a estrutura dos grãos do solda. Resfriamento mais rápido (2-4°C por segundo) produz grãos mais finos, que geralmente estão associados a propriedades mecânicas aprimoradas. No entanto, resfriamento excessivamente rápido pode causar choque térmico. Uma estratégia típica envolve um resfriamento controlado rápido logo após o pico, seguido por um resfriamento mais lento à medida que o solda se solidifica.

Design de grade e abertura para depósitos de pasta consistentes

Refluxo a vácuo é inútil se o depósito da pasta estiver defectuoso. O processo de impressão é a base do rendimento do micro-BGA, e para esses componentes, o design do stencil não é uma questão de reduzir as práticas padrão de escala.

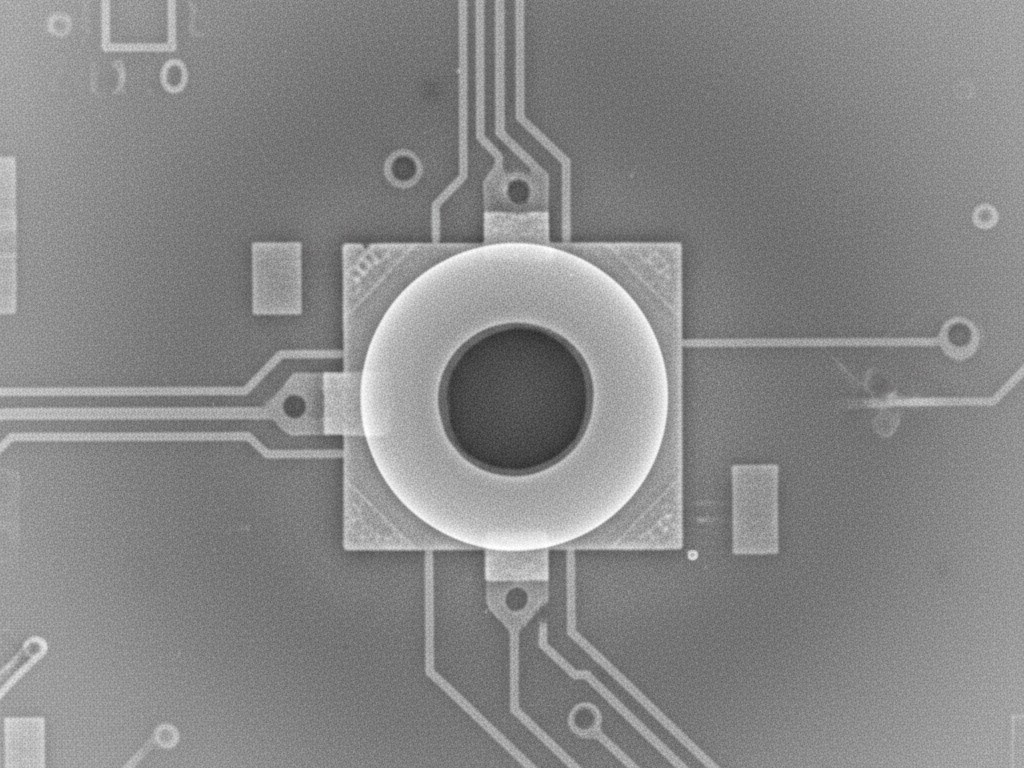

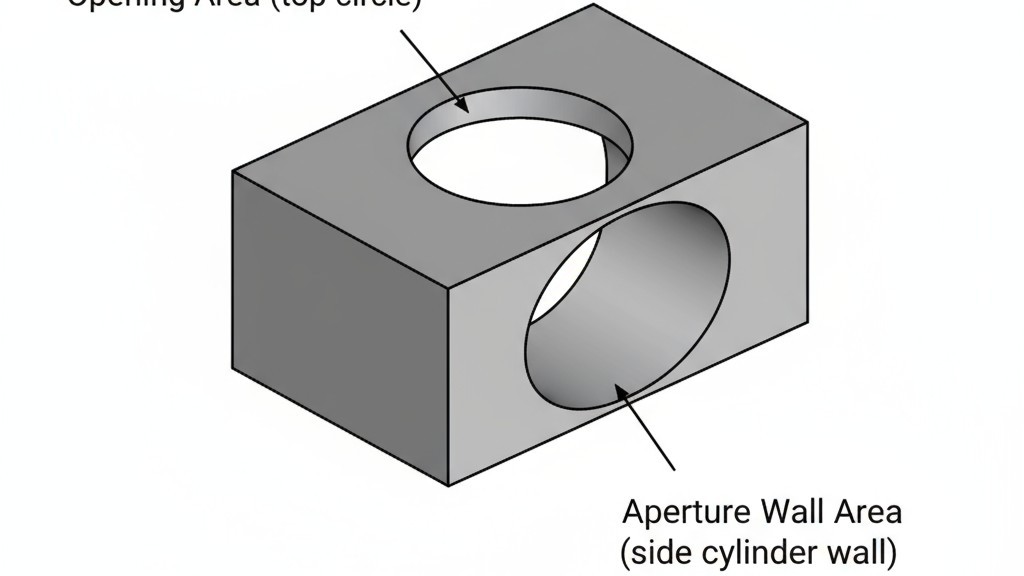

Razão da Área da Abertura e Eficiência de Liberação

A relação entre a área da abertura—a área da abertura dividida pela área da parede da abertura—é a regra fundamental para prever a liberação da pasta. Uma proporção acima de 0,66 é a diretriz convencional para garantir que os depósitos de pasta sejam liberados limpos no pad, ao invés de ficarem presos às paredes da abertura. Para pads de micro-BGA de 200-300 micrômetros, esta regra impõe restrições severas à espessura do stencil.

Considere uma abertura de 250 micrômetros de diâmetro. Em um stencil de 100 micrômetros de espessura, a razão da área é 0,62, logo abaixo do limite. Para alcançar uma liberação confiável, o stencil deve ser afinado para cerca de 90 micrômetros. Isso ilustra o compromisso central: stencil mais fino melhora a liberação, mas reduz o volume de pasta, arriscando um solda insuficiente. A solução é um design equilibrado usando o stencil mais fino compatível com o volume de solda necessário.

Seleção da Espessura do Stencil para Passo micro-BGA

A espessura do stencil para micro-BGA geralmente varia de 75 a 125 micrômetros, muito mais fino do que os 150-200 micrômetros usados em SMT padrão. Para um passo de 0,5 mm, é comum entre 100 e 125 micrômetros; para um passo de 0,4 mm, cai para 75-100 micrômetros. A escolha equilibra volume contra liberação. No PCBA Bester, usamos stencils eletroformados para micro-BGA, com espessura selecionada com base no passo e no tipo de pasta, pois oferecem controle superior da geometria das paredes em comparação com stencils cortados a laser.

Forma da Abertura e Tratamento das Paredes

A abertura ideal vai além de um simples orifício. Para micro-BGA, cantos arredondados ou chanfrados evitam que a pasta rasgue durante a separação do stencil. Um acabamento de parede suave é igualmente crítico. Eletropolir as paredes da abertura até um acabamento espelhado reduz a força adesiva entre a pasta e o stencil. Alguns stencils são ainda tratados com nanorevestimentos repelentes de pasta, que podem melhorar o desempenho da relação de área e permitir stencil um pouco mais espesso ou aberturas menores. As aberturas também podem ser intencionalmente subdimensionadas em 5-10% em relação ao pad para reduzir o volume de pasta e mitigar pontes em componentes de passo fino.

Especificações da pasta de solda para molhamento e formação de vazios

A pasta de solda é o coração do processo. Para micro-BGA, a seleção da pasta é uma questão de combinar propriedades do material às exigências de juntas de baixo volume formadas sob vácuo.

Distribuição do Tamanho das Partículas e Classificação de Tipo

A pasta de Tipo 3 (partículas de 25-45 micômetros), comum em SMT geral, é muito grosseira para micro-BGA. O padrão é Tipo 4 (20-38 micômetros) ou Tipo 5 (15-25 micômetros). O pó mais fino flui mais facilmente por aberturas pequenas, produz depósitos mais suaves e responde melhor à ativação do fluxo. O Tipo 5 é preferido para pitches de 0,4 mm ou menores, onde os tamanhos de abertura caem abaixo de 200 micômetros.

A compensação pelo pó mais fino é a sensibilidade. A maior área superficial aumenta a taxa de oxidação durante o armazenamento, o que pode degradar a soldabilidade. A pasta Tipo 5 tem uma vida útil mais curta e requer manuseio rigoroso. O armazenamento adequado é inegociável; a pasta é controlada por lote, mantida refrigerada e os recipientes abertos são descartados após o período de exposição recomendado pelo fabricante. Essa disciplina é essencial para resultados consistentes.

Atividade do Fluxo e Desempenho de Molhamento

Para micro-BGA, o fluxo é geralmente uma formulação sem limpeza com atividade moderada. Os fluxos sem limpeza deixam resíduos benignos, o que é crítico, pois limpar pontos densos de micro-BGA é extremamente difícil. O nível de atividade deve ser suficiente para reduzir óxidos em pads e componentes, mas não tão agressivo a ponto de atacar a metalização ou gerar gás excessivo durante o reflow. Fluxos sem limpeza à base de resina de colofónia e resinas sintéticas dominam esse espaço, com resinas sintéticas modernas muitas vezes formuladas para a menor emissão de gases necessárias para reflow a vácuo. Fluxos solúveis em água são raramente usados devido aos riscos associados ao processo de limpeza agressivo e obrigatório.

Atmosfera de nitrogênio como controle de oxidação

Embora o reflow a vácuo remova gases presos, ele não impede a oxidação do solda derretida. Uma atmosfera de nitrogênio é a medida padrão de combate. Ao deslocar o ar e reduzir a concentração de oxigênio para abaixo de 100 partes por milhão, o ambiente do forno desacelera dramaticamente a formação de óxidos. A solda permanece brilhante e metálica, e o fluxo não fica sobrecarregado com a remoção de óxidos recém-formados.

Para micro-BGA, a melhoria resultante no molhamento é inestimável. Os pads pequenos e os volumes de solda não deixam margem para degradação do molhamento. O nitrogênio fornece uma margem de segurança, garantindo molhamento uniforme mesmo em pads com acabamento imperfeito. Os parâmetros principais são pureza e taxa de fluxo, controlados para manter um ambiente estável e com baixo teor de oxigênio, sem criar turbulência que possa perturbar os depósitos de pasta.

Integração de processos e resultados de rendimento medidos

Nenhuma dessas técnicas funciona isoladamente. O reflow a vácuo elimina vazios apenas se o depósito de pasta estiver correto. O controle do design do stencil controla o volume apenas se a própria pasta puder ser liberada de forma limpa. O nitrogênio previne a oxidação apenas se o perfil de reflow estiver correto. Atingir taxas de defeito inferiores a um por cento depende da integração disciplinada de todos esses fatores.

Isso requer validação cuidadosa do processo. Em PCBA Bester, cada novo projeto de micro-BGA passa por uma revisão de manufacturabilidade. As primeiras montagens são perfiladas com termossitas, e o perfil de reflow a vácuo é ajustado de acordo com a resposta térmica medida pela placa. Montagens de primeiro artigo são radiografadas para avaliar vazios e identificar a causa raiz de quaisquer defeitos.

Os resultados validam a abordagem. Montagens processadas com esse sistema integrado — perfis de vácuo otimizados, pasta Tipo 4 ou 5, stencils eletroformados e atmosfera de nitrogênio — alcançam consistentemente níveis de vazios abaixo de 5% e taxas totais de defeitos abaixo de 1% nas juntas de micro-BGA. Este é um resultado repetível, em escala de produção. Os defeitos que afligem o reflow atmosférico são efetivamente eliminados do processo por engenharia.

O custo desse desempenho é disciplina. Equipamentos de reflow a vácuo são mais complexos, a pasta de pó fino requer manuseio mais rigoroso, os stencils eletroformados custam mais, e o nitrogênio é uma despesa operacional. Essas são verdadeiras compensações. A vantagem é um processo que constrói qualidade em vez de inspecionar por defeitos. Para aplicações de alta confiabilidade onde retrabalho é impraticável, o retorno justifica o investimento.