Toda nova introdução de produto segue um roteiro previsível. O design do conselho é travado. A sedanela é cortada. Os componentes são montados. Então começa a perfilagem de refluxo, e uma semana desaparece. Os engenheiros perseguem a curva de etapa de ramp-up, soak e pico, iterando por execuções no forno, ajustando temperaturas das zonas em incrementos de quartos de grau, e assistindo passivos tombstone e juntas frias se acumularem. A data de lançamento escorrega. O ciclo se repete no próximo projeto.

Esse desperdício não é resultado de diligência insuficiente ou equipamentos mal calibrados. É a consequência previsível de aplicar um perfil teórico a um conjunto que viola sua suposição central: massa térmica homogênea. O perfil didático nunca foi projetado para uma placa que carrega tanto um conector de energia massivo quanto uma grade de resistores 0402. Ele assume uma carga térmica homogênea que produtos reais raramente exibem. Quando a massa térmica é desigual, um único perfil não consegue satisfazer as janelas de processo conflitantes de componentes pesados e leves. Otimizá-lo para um garante fracasso no outro.

A solução não é uma melhor adivinhação. É uma mudança para perfilagem registrada por dados, mapeamento disciplinado de fornos, e uma avaliação sóbria de quando uma atmosfera de nitrogênio é realmente necessária. Essas práticas quebram o ciclo de iteração ao antecipar a medição e respeitar a física da transferência de calor. Elas substituem a semana de tentativa e erro por uma metodologia que funciona na primeira tentativa.

A semana em que você perde perseguindo o Perfil do Texto Didático

O perfil de refluxo didático é sedutor em sua simplicidade: uma rampa controlada para ativar a pasta flux, uma imersão para equalizar a temperatura, um pico acima do liquido para umedecer a solda, e um resfriamento controlado para formar a junta. A curva é suave, as fases são distintas, e a teoria é sólida. Parece engenheirada. Parece segura. E é a causa de uma semana de esforço desperdiçado.

O fluxo de trabalho que ele gera está longe de ser seguro. Um perfil inicial é programado com base na recomendação do fabricante da pasta, ela mesma uma idealização que não especifica nada sobre densidade de componentes ou peso de cobre. A placa é testada. A inspeção revela um catálogo familiar de defeitos: tombstoning em passivos pequenos perto da borda, má umidade nos pinos de aterramento de um grande conector, ou pior, pads levantados por choque térmico. Então o curva é ajustada. O soak é prolongado para dar mais tempo ao componente pesado para aquecer. A placa é testada novamente. Agora os componentes pequenos estão queimados. Outro ajuste. Outra rodada. Até sexta, o perfil do forno é um Frankenstein de compromissos, cada temperatura de zona um acordo negociado entre demandas contraditórias.

A persistência dessa abordagem não se deve à ignorância. Ela é ensinada em todos os cursos de montagem, publicada em todas as fichas técnicas de pasta de solda, e incorporada ao modelo mental de como a perfilagem deve ser. A suposição de que uma única curva pode ser otimizada para toda a placa é raramente questionada porque raramente é declarada. Simplesmente é o jeito que se faz.

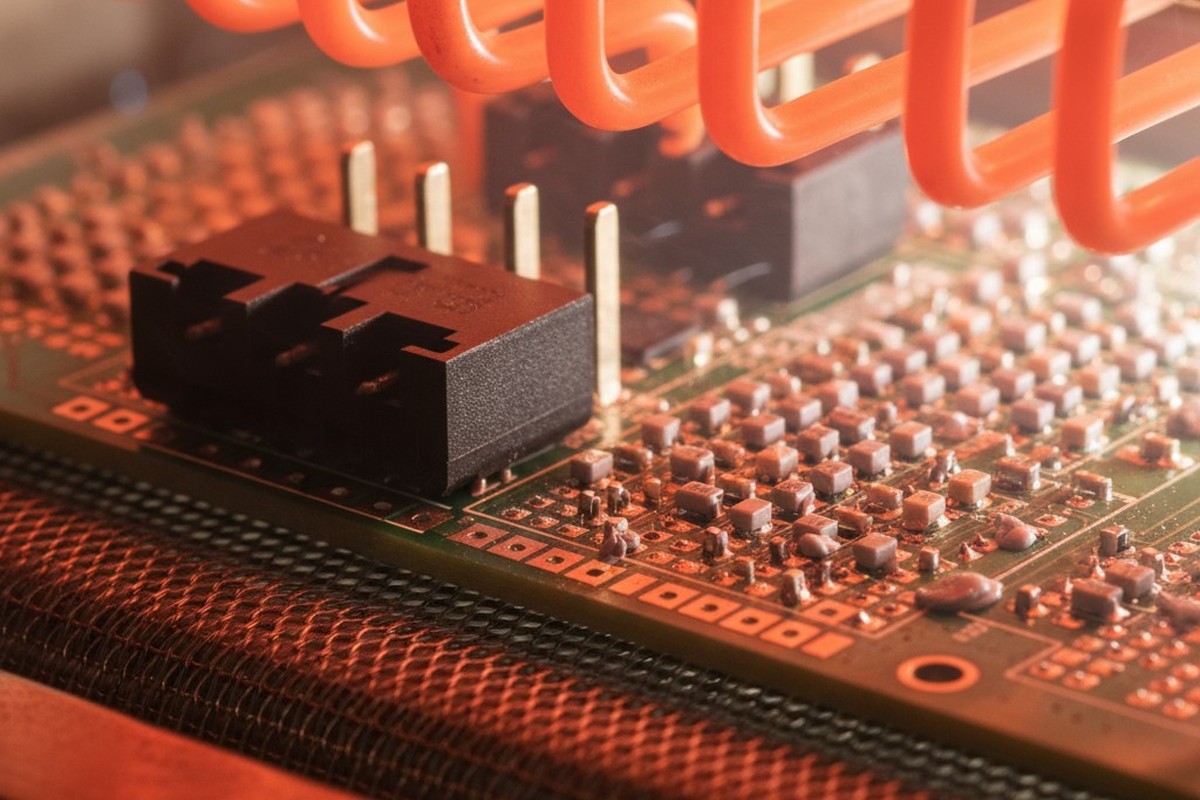

Essa suposição é um erro de categoria. O perfil didático foi derivado para conjuntos simples onde a massa térmica é controlada. Placas de produção reais são termicamente caóticas. Uma placa de backplane com um campo de conectores denso e planos de terra inundados apresenta uma pia térmica que leva 30 segundos para atingir a temperatura de soak. Os capacitores 0402 a 50 milímetros de distância, sentados em pads isolados, atingem essa mesma temperatura em oito segundos. Nenhuma taxa de rampa ou duração de soak pode satisfazer ambos. O didático não reconhece esse conflito porque o didático não o modela.

Por que a Massa Térmica Mata Perfis de Tamanho Único

A Física do Aquecimento Desigual

Em reflow, a massa térmica é a capacidade de um componente de absorver e reter calor. Um conector grande de cobre e plástico tem alta massa térmica; ele aquece lentamente e resiste às mudanças de temperatura. Um pequeno capacitor de cerâmica tem baixa massa térmica; responde quase instantaneamente ao ambiente do forno. Essas duas peças nunca aquecerão na mesma velocidade.

A transferência de calor em um forno de convecção é impulsionada por ar forçado. A taxa na qual um componente absorve energia depende de sua área de superfície, condutividade térmica, e da diferença de temperatura entre ele e o ar ao redor. Um conector grande com massa significativa, mas superfície exposta limitada, aquece lentamente. Um passivo pequeno com alta razão de área de superfície para massa aquece rapidamente. A própria placa, especialmente áreas com grandes vazios de cobre, age como um reservatório térmico que complica ainda mais a taxa de aquecimento de componentes próximos.

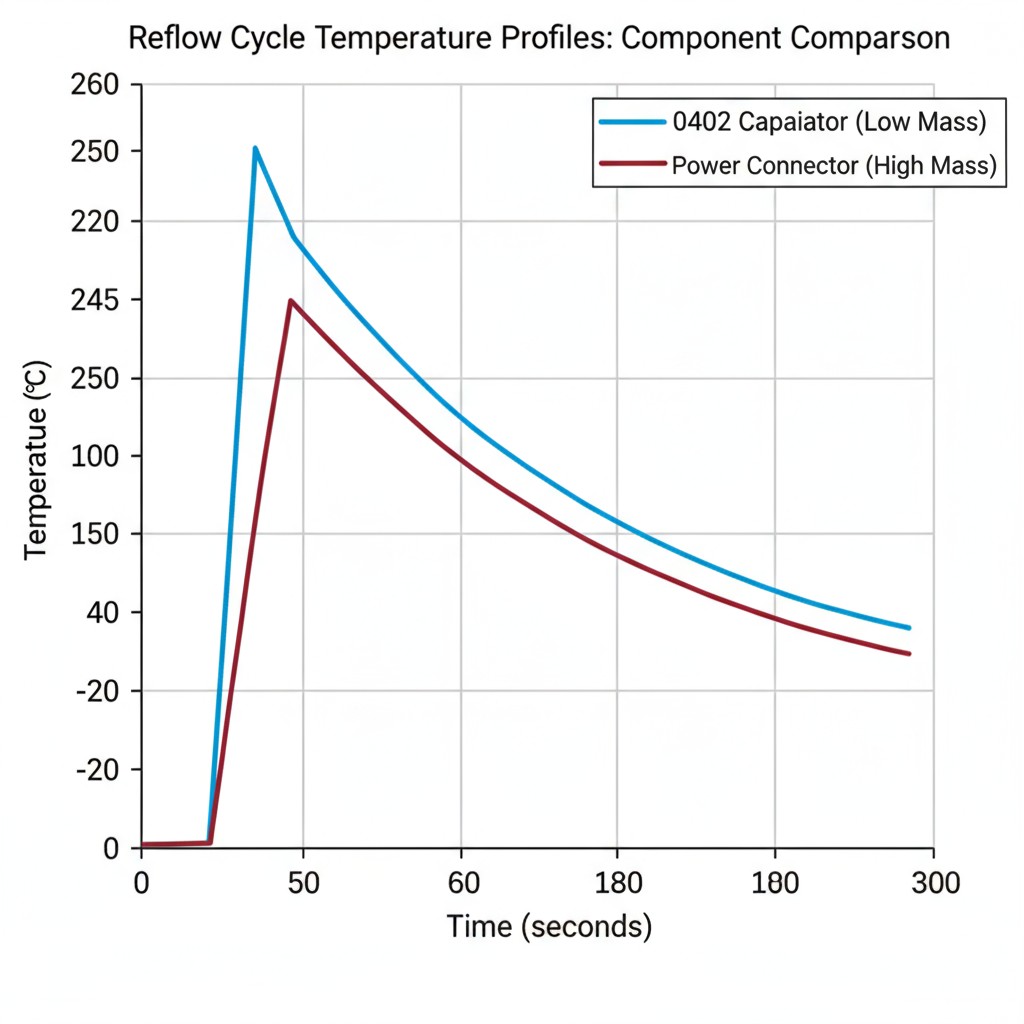

O resultado é uma placa em desordem térmica. A qualquer momento, componentes estão a temperaturas muito diferentes. Quando os passivos pequenos estão a 200°C e prontos para o pico de liquidez, o conector pesado ainda pode estar a 160°C. Quando o forno é aumentado para dar energia suficiente a esse conector para atingir a temperatura máxima, os passivos pequenos estão sujeitos a um tempo de permanência prolongado e prejudicial acima do ponto de liquidez.

Janelas de Processo em Conflito

Cada componente tem uma janela de processo — uma faixa de tempo e temperatura que produz uma junta de solda confiável sem causar danos. Para um resistor pequeno 0402, essa janela é estreita; ele pode tolerar um pico breve acima do ponto de liquidez, mas um calor prolongado vai trincar seu corpo ou degradar suas terminações. Para um conector grande, a janela é definida pelo tempo mínimo necessário para molhar seus pinos massivos e pelo tempo máximo antes que sua caixa de plástico deforme.

Um único perfil de reflow é uma tentativa de encontrar um compromisso que mantenha todos os componentes dentro de suas respectivas janelas. Quando a massa térmica é desigual, esse compromisso não existe.

Considere uma placa com um conector de energia de 40 pinos e um campo de pequenos passivos. O conector exige uma imersão longa e uma temperatura máxima sustentada. Programar o forno dessa forma garante que os passivos serão cozidos demais. Reduzir o perfil para proteger os passivos garante juntas frias no conector.

Os defeitos são previsíveis. Tombstoning ocorre quando uma extremidade de um passivo reflow antes da outra, permitindo que a tensão superficial o puxe na vertical — resultado direto de um perfil muito agressivo para peças de baixa massa. Juntas de solda frias em componentes grandes são o problema oposto: a massa térmica do componente absorveu todo o calor antes que a solda pudesse molhar corretamente o terminal. Tentar consertar um defeito de forma confiável produz o outro. Isso não é um problema de sintonia; é uma incompatibilidade fundamental entre o paradigma de curva única e a realidade térmica.

A Disciplina de Perfilagem Registrada por Dados

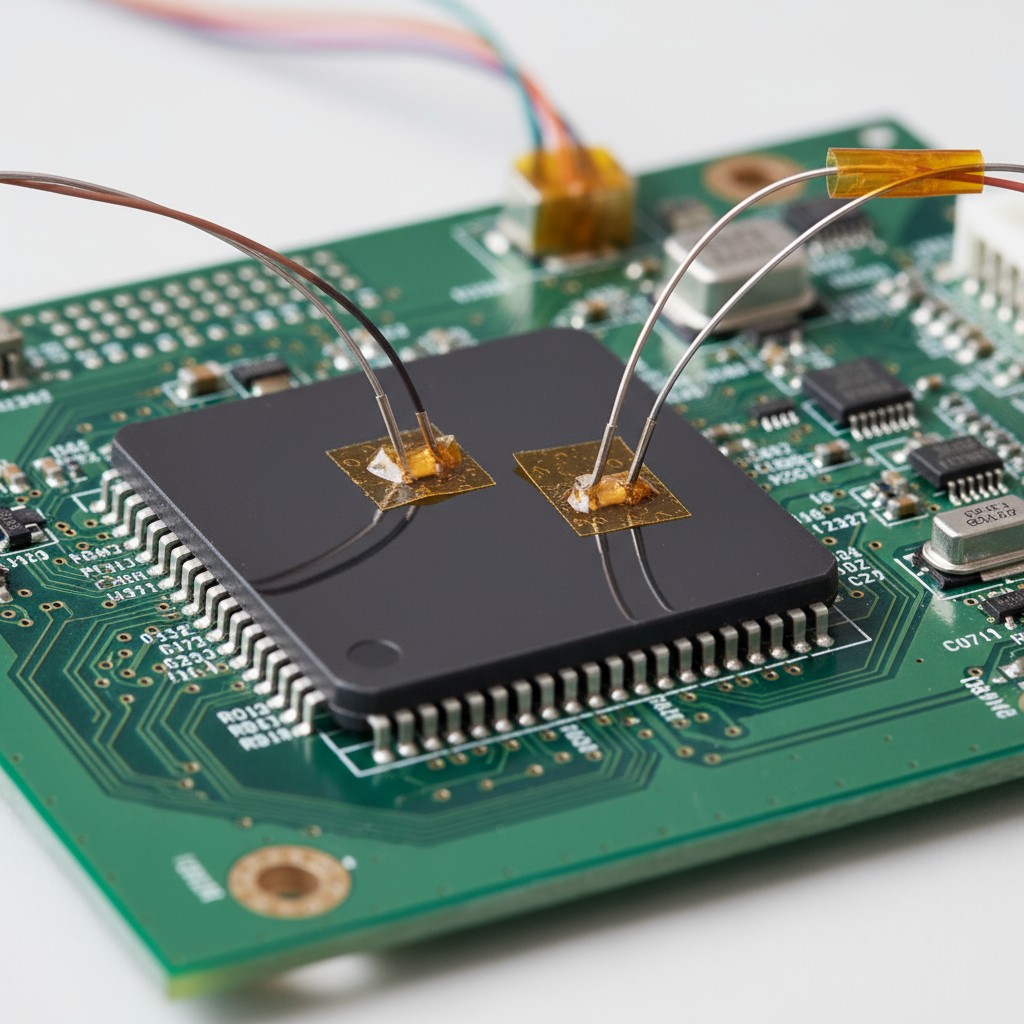

A alternativa a assumir que um perfil funcionará é medir se ele funciona. O perfil com registro de dados usa termopares colocados diretamente nos componentes nas extremidades térmicas da placa: a peça de maior massa e a menor massa. Fazer a placa passar pelo forno registra a temperatura real que cada componente experimenta ao longo do tempo. Isso fornece uma visão factual do que está acontecendo, não uma previsão teórica.

O valor aqui não é uma curva mais bonita. É a revelação inequívoca de onde as janelas de processo estão sendo violadas. Quando os dados mostram que o passivo pequeno atinge 250°C enquanto o conector grande ainda luta a 210°C, as suposições terminam. O conflito é quantificado. A decisão passa a ser de priorização. Muitas vezes, o componente pesado deve ditar o perfil, e os componentes mais leves devem ser protegidos por outros meios, como posicionamento na placa ou pré-aquecimento da zona.

O perfil com registro de dados também desmonta a falsa confiança que vem de medir a temperatura do ar do forno ou usar uma placa nua. A temperatura do ar mostra o que o forno está fazendo, não o que os componentes estão sentindo. Uma placa nua não tem variação de massa térmica, tornando seu perfil uma ficção idealizada. Somente a medição ao nível do componente captura a verdade. Essa disciplina requer um investimento inicial, mas esse custo é recuperado na primeira vez que uma NPI não precisa de cinco execuções de iteração.

A Questão do Nitrogênio que Ninguém Pergunta Corretamente

A atmosfera de nitrogênio durante o reflow é especificada com uma consistência notável e questionada com raridade notável. A suposição é que um ambiente inerte é sempre melhor. A realidade é mais condicional. O nitrogênio inibe a oxidação da solda fundida, o que só é benéfico quando a química do fluxo é fraca demais para fazer o trabalho por conta própria ou quando o acabamento da superfície da placa é especialmente sensível.

Quando o nitrogênio realmente importa: fluxos sem limpeza deixam menor atividade química. Em acabamentos como cobre nu ou ENIG, onde óxidos se formam rapidamente a temperaturas de reflow, o fluxo pode não conseguir limpar a superfície antes de a solda molhar. Aqui, o nitrogênio fornece uma margem de processo significativa.

Quando o nitrogênio é desperdiçado: fluxos agressivos e solúveis em água são projetados para romper óxidos. Utilizá-los sob nitrogênio não oferece benefício adicional. Da mesma forma, acabamentos de nivelamento de solda a ar quente (HASL) são inerentemente livres de óxido e não ganham nada com uma atmosfera inerte. Especificar nitrogênio nesses casos aumenta os custos e a complexidade sem melhoria mensurável.

A questão não é se o nitrogênio é bom, mas se sua combinação específica de fluxo e acabamento de superfície apresenta um desafio de oxidação que o fluxo não pode resolver sozinho. Essa é uma decisão de engenharia de materiais, não uma especificação genérica.

Mapeamento de Forno One-and-Done

Mapeamento do forno caracteriza a uniformidade de temperatura e o fluxo de ar do seu forno. Uma placa de teste com grade de termopares é passada pelo processo, revelando zonas quentes e frias ao longo do aparelho. Esses dados permitem posicionar as placas na posição ideal e ajustar os pontos de ajuste das zonas para compensar a assinatura térmica única do forno.

A disciplina é fazer isso minuciosamente, uma vez, e tratar os dados resultantes como a verdade fundamental para todo o trabalho subsequente. O mapa não é repetido para cada nova placa. Em vez disso, ele informa o perfil inicial para cada NPI. Você já sabe que o lado esquerdo do transportador funciona 10 graus mais quente do que o direito, então faz o ajuste antes de a primeira placa ser inserida.

Isso elimina a redescoberta iterativa das peculiaridades do forno. Isso torna a caracterização do forno uma etapa pré-requisito, não uma reflexão tardia. O tempo investido em um estudo de mapeamento abrangente é de algumas horas. O tempo economizado ao longo de um ano de NPIs é de semanas.

Construindo um Protocolo de Perfilagem que Respeita a Física

Rejeitar a ortodoxia dos livros didáticos em favor da medição leva a um protocolo que pré-define a captura de dados. Ele não busca uma curva perfeita. Procura uma janela de processo que produza juntas aceitáveis em cada componente—um objetivo diferente e mais atingível.

O protocolo:

- Mapeie o forno. Se ainda não foi feito, caracterize sua uniformidade térmica. Documente pontos quentes, pontos frios e offsets de zona para zona.

- Identify extremos térmicos. Selecione o maior e mais pesado componente e o menor e mais leve componente na sua placa. Esses são seus sentinelas.

- Prenda termopares. Instrumente os componentes sentinela e execute a placa usando um perfil inicial baseado em dados de pasta e no mapa do forno.

- Revise os dados. Verifique as curvas de temperatura registradas. Ambos os sentinelas permaneceram dentro de suas janelas de processo? Caso contrário, ajuste os pontos de ajuste da zona ou a velocidade do transportador.

- Confirme. Execute mais um perfil com as configurações ajustadas para verificar se ambos os sentinelas estão dentro das especificações.

- Valide. Inspecione as soldas nos sentinelas e uma amostra de outros componentes. Se estiverem aceitáveis, bloqueie o perfil. Se os defeitos persistirem, o problema não é o perfil; é uma questão de projeto upstream que mais iteração não resolverá.

Este protocolo usa dados reais para orientar decisões e limita o ciclo de iteração a uma única execução de confirmação. O tempo economizado é o resultado direto de recusar adivinhações quando é possível medir.