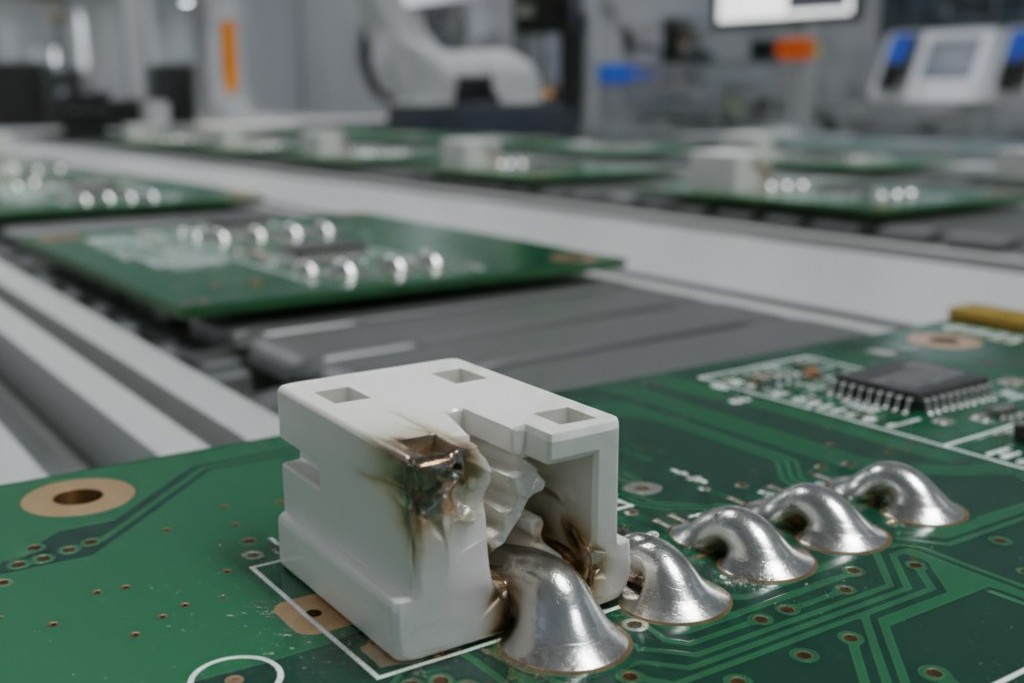

Aquela conexão de espaçador, cara, e perfeitamente boa, agora é sucata. Sua caixa plástica está queimada e deformada, derretida por uma onda de solda seletiva que passou a poucos milímetros de distância. Em outro lugar na mesma placa, um conector de passo apertado mostra uma confusão de pontes de solda — resultado da placa ceder em uma paleta genérica e mal ajustada. Esta é uma cena de frustração silenciosa, familiar a qualquer engenheiro que pressiona os limites da densidade da placa.

Na Bester PCBA, vemos isso não como uma falha de processo, mas como uma falha de ferramentaria. A causa raiz é a dependência de paletas de tamanho único para montagens que são tudo menos genéricas. A solução é tratar a paleta pelo que ela realmente é: um hardware de controle de processo personalizado.

O Inevitável Fracasso do Tamanho Único Para Todos

Uma paleta de solda seletiva genérica tem uma falha fundamental: tenta resolver dois problemas opostos com um corte simples. Precisa expor as pontas de solda ao bico de solda enquanto protege tudo o mais. Quando um componente plástico alto fica justo ao lado da junção de solda, esse compromisso falha.

Primeiro vem o calor. Uma onda de solda derretida a 280°C é uma fonte poderosa de energia térmica radiante, e uma abertura simples em uma paleta não oferece proteção. Uma caixa plástica adjacente absorve essa energia, ultrapassa sua temperatura de transição vítrea e começa a deformar, descolorir ou até derreter. A junção de solda pode estar perfeita, mas o componente é destruído.

O calor também traz um problema físico: afundamento. Paletas genéricas oferecem suporte inadequado ao redor de grandes aberturas, permitindo que a PCB caia sob seu próprio peso quando aquecida. Para componentes de passo fino próximos, essa mudança minúscula na planicidade é o suficiente para causar contato inconsistente com a onda de solda. O resultado direto é ponte de solda e retrabalho caro.

Esculpindo a Paleta para Controle Térmico

Nossa abordagem trata a paleta como a primeira linha de defesa contra esse caos térmico. Não apenas fazemos aberturas; esculpimos o material para gerenciar e direcionar ativamente o calor, transformando um suporte passivo em uma ferramenta térmica ativa.

Para evitar queimaduras em conectores altos, a solução mais eficaz é uma barreira física. Trabalhamos com 'docks' — paredes que sobem do material da paleta, ficando entre a fonte de solda e o componente sensível. Elas funcionam como uma sombra, bloqueando fisicamente a radiação do calor de linha de visão que, de outra forma, cozinharia o plástico. Para áreas extremamente sensíveis, projetamos bolsos em recesso que afundam o componente abaixo do caminho primário de calor, adicionando uma camada extra de proteção.

O próprio material do pallet, um compósito de alta temperatura, é um excelente isolante. Usamos isso a nosso favor. Para proteger um componente, deixamos mais material no lugar, criando um bloco de massa térmica que absorve e dissipa o calor residual. Por outro lado, bem no ponto de solda, aliviamos o pallet para minimizar o contato. Isso impede que o pallet funcione como um dissipador de calor, garantindo que toda a energia da fonte seja usada de forma eficiente para criar uma solda rápida e completa, sem perder tempo aquecendo a ferramenta.

O Diferenciador: Ajuste com Dados ao Vivo

Mas mesmo o pallet mais perfeitamente esculpido é apenas uma ferramenta estática. O verdadeiro controle de processo vem ao combiná-lo com um programa de soldagem dinâmico e orientado por dados, abandonando a especulação que assola tantas linhas de produção.

O Mito do Tempo de Estágio “Dourado”

Muitas operações dependem de um tempo de estágio “dourado” — uma configuração universal de, digamos, três ou quatro segundos aplicados a todos os trabalhos. Isso é superstição, não engenharia. Um tempo de estágio fixo é ou muito longo, arriscando danos térmicos e desperdiçando tempo de ciclo, ou muito curto, resultando em molhamento incompleto e uma solda de má qualidade. Não pode levar em conta as características térmicas únicas de cada placa, componente e combinação de pallet.

Nosso Método: Investigando a Solda para Encontrar a Verdade

Determinamos o tempo de estágio correto medindo-o. Antes de uma produção, instrumentamos uma placa de teste com termopares colocados diretamente nas soldas críticas. Realizamos uma operação nesta placa através da máquina de solda seletiva com seu pallet personalizado, monitorando o perfil de temperatura na solda. Esses dados nos mostram exatamente quanto tempo leva para atingir o líquido e obter o molhamento completo e adequado no pino e na pad.

Nosso objetivo é encontrar o momento exato em que uma solda perfeita é formada, e não uma fração de segundo a mais. Ajustamos o tempo de estágio com base nesses dados ao vivo. Tentar fazer isso à olho nu é negligência profissional em uma placa complexa; os dados do perfilador são a única fonte de verdade.

O Resultado: Tempos de Ciclo Honestos, Zero Defeitos

Esse método baseado em dados é lento? Pelo contrário. Ao eliminar o tempo de buffer e a incerteza de um tempo de estágio “supersticioso”, chegamos à duração mais curta possível que garante um resultado perfeito. O processo não é apenas confiável; é altamente eficiente.

O resultado é um processo de fabricação estável e previsível. Pontes de solda e componentes queimados desaparecem dos registros de defeitos. Os custos de retrabalho despencam. Mais importante, os tempos de ciclo tornam-se honestos e confiáveis, permitindo um planejamento de produção preciso.

Ele transforma um processo de alto risco em uma operação rotineira e controlada.

Um Processo, Não Apenas Uma Peça

Um pallet de solda seletiva para uma montagem complexa não é uma mercadoria. É a personificação física de um processo profundamente compreendido e ajustado com precisão. A inteligência não está no arquivo CAD do pallet, mas na metodologia usada para projetá-lo, testá-lo e combiná-lo com um programa de soldagem orientado por dados. Ao tratar o pallet e o processo como um sistema único e integrado, fabricamos designs desafiadores com a mesma qualidade e previsibilidade das placas mais simples.