O cenário é frustrantemente comum. Uma placa complexa, carregada com planos de cobre pesados, sai do forno de refluxo. A inspeção revela um agrupamento de defeitos head-in-pillow (HiP) sob um grande BGA— circuitos abertos insidiosos onde a esfera de solda e a pasta não se fundiram. O instinto imediato é aumentar o volume de pasta de solda. Parece lógico: se a conexão não está se formando, basta adicionar mais material.

Esse instinto está errado. Na {Bester} PCBA, vimos essa abordagem falhar repetidamente. Para montagens com alta massa térmica, afogar as pads em pasta ignora o verdadeiro culpado. O problema não é a falta de solda; é uma perda momentânea e catastrófica de coplanaridade, impulsionada pela física da transferência de calor. A solução não está em uma abertura de stencil maior, mas no controle disciplinado de todo o seu processo de montagem.

A Anatomia de um Defeito Teimoso: Warpage, Atraso Térmico e Intuição Frustrada

Uma placa de circuito impresso não é uma laje inerte. É um compósito de materiais com propriedades térmicas extremamente diferentes. Quando uma placa com massa térmica significativa, proveniente de planos de aterramento pesados ou de uma forma espessa, entra em um forno de refluxo, ela resiste às mudanças de temperatura, criando as condições perfeitas para defeitos HiP.

O Desafio Central da Alta Massa Térmica

A alta massa térmica atua como um dissipador de calor, causando um atraso térmico profundo. Enquanto as bordas externas da placa e os componentes no lado superior aquecem rapidamente, suas camadas internas e planos de aterramento do lado de componentes absorvem energia térmica muito mais lentamente. Essa diferença no aquecimento é o motor que impulsiona o warpage dinâmico durante o refluxo. A placa se distorce fisicamente no forno, e essa distorção não é nem uniforme nem estática.

Desmistificando o mito do “Mais Pasta”: Um problema de tempo, não de volume

Adicionar mais pasta falha porque trata o HiP como um problema simples de preenchimento de lacunas. No entanto, a lacuna é dinâmica. Uma deposição maior de pasta pode afundar, aumentar o risco de bridging e ainda assim não fazer contato com uma esfera de BGA que foi temporariamente levantada devido ao warpage. A falha central é uma incompatibilidade de tempo: a pasta de solda derrete e sua atividade de fluxo se esgota justamente quando a esfera do BGA está no seu ponto mais distante de viagem. Quando a placa se achata mais tarde no perfil, a pasta está um mass semelhante a uma massa oxidadas, não molhada. A conexão falha porque o contato não foi feito no momento preciso do líquido—um problema que o volume sozinho não pode resolver.

Princípios Fundamentais: A Física do Desvio de Coplanaridade

Para resolver esse defeito, você precisa entender as forças em jogo. O defeito HiP em uma placa de alta massa térmica é a história de uma batalha física entre o componente e a PCB, lutada com a arma da temperatura.

A Batalha das Temperaturas: Como os Gradientes Térmicos Impulsionam o Warpage

À medida que a montagem passa pelo forno de refluxo, uma diferença de temperatura significativa, ou delta-T, se desenvolve entre áreas térmicamente leves e pesadas. O pacote BGA, com sua baixa massa térmica, aquece rapidamente. A área da PCB logo abaixo dele, frequentemente ligada a um grande plano de terra, aquece muito mais lentamente. Essa delta-T causa expansão diferencial. O BGA expande mais rápido do que a placa abaixo dele, levando a uma deformação em forma de sorriso, onde o centro do componente se eleva da PCB. Isso cria a separação física que define a condição head-in-pillow.

O BGA vs. A Placa: Uma Corrida rumo ao liquido

Essa deformação é mais severa durante a fase de rampa para pico do perfil de refluxo — criticamente, essa também é a fase em que a liga de solda atinge sua temperatura de liquidez. As bolas de solda do BGA, que aqueceram rapidamente, estão fundidas e prontas para formar uma junta. A pasta de solda na almofada da PCB, entretanto, ainda luta para atingir a temperatura devido ao atraso térmico da placa. O resultado é um desalinhamento crítico. A bola do BGA está líquida, mas a pasta ainda não está completamente fundida ou o espaço criado pela deformação é grande demais para ser bridgado antes que o fluxo seja gasto. A conexão falha.

O Manual de Conduta Térmica: Dominando o Perfil de Refluxo

Como a causa raiz é térmica, a solução deve ser térmica. Seu perfil de refluxo é a ferramenta mais poderosa para mitigar deformações dinâmicas. O objetivo não é apenas derreter a solda, mas gerenciar o delta-T em toda a montagem, garantindo que tudo atinja o estado de liquidez ao mesmo tempo e no mesmo plano.

Estendendo o período de imersão para equilíbrio térmico

Para placas de alta massa térmica, uma zona de imersão mais longa e controlada cuidadosamente é indispensável. Um perfil de imersão curto, que funciona para placas simples, seria desastroso aqui. Um período de imersão estendido logo abaixo do ponto de fusão da solda permite que as áreas teimosas e termicamente pesadas da placa 'alcançam' as áreas mais leves. Ao minimizar o delta-T em toda a montagem antes de a rampa final até o pico, você reduz drasticamente a força motriz por trás da deformação. A montagem entra na zona crítica de pico em um estado de equilíbrio térmico.

Tempo Disciplina Acima do Liquido: Criando Juntas Planas

Uma vez em equilíbrio, o tempo acima do liquido (TAL) é o próximo parâmetro crítico. Um erro comum é um TAL muito curto, impedindo o molhamento completo, ou muito longo, que degrada componentes e esgota o fluxo. Para HiP, o objetivo é um TAL apenas longo o suficiente para que duas condições ocorram: a solda fundida se coalesça completamente, e a placa e o componente 'relaxem' em um estado mais plano à medida que as temperaturas se igualam no pico. Essa disciplina cria uma junta plana e robusta. Para quem possui fornos com menos zonas de aquecimento, alcançar um tempo de imersão longo e estável pode ser desafiador. Nesses casos, uma taxa de rampa geral mais lenta pode simular uma imersão mais longa, dando à placa mais tempo para se equalizar mesmo que estenda o tempo total do perfil.

Além do Perfil: Intervenções Mecânicas e de Materiais

Enquanto o perfil térmico é o protagonista, duas outras intervenções proporcionam uma solução completa e robusta, abordando os aspectos físicos e químicos do problema.

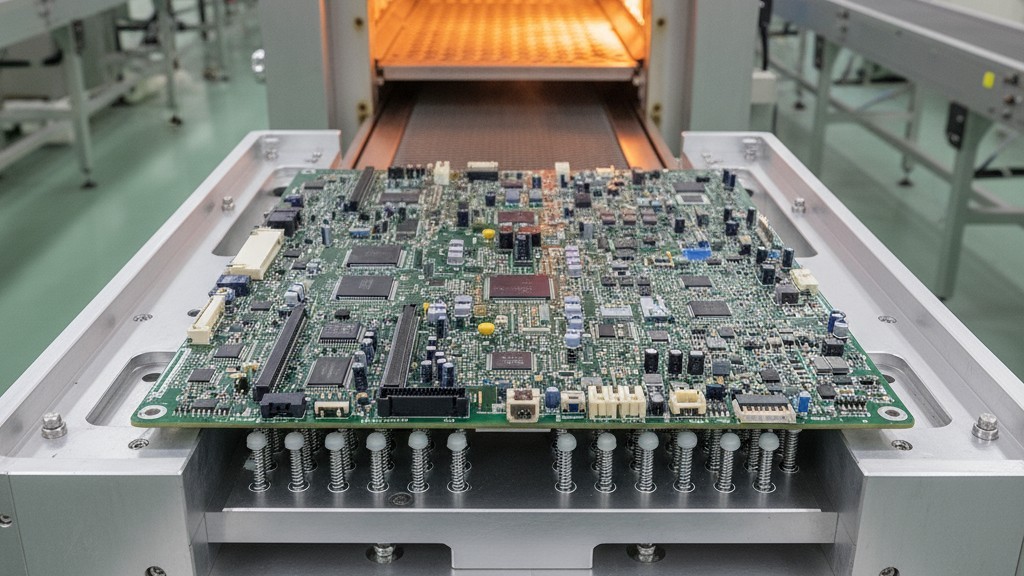

Controlando a placa com suporte adequado

Se os gradientes térmicos são o motor da deformação, a falta de suporte físico é o que permite que ela escape. Placas de alta massa térmica, especialmente as grandes ou finas, devem ser devidamente suportadas no forno. Contar apenas com esteiras de borda simples não é suficiente. Recomendamos fortemente suportes dedicados com pinos que entram em contato com as bordas e o centro da placa, especialmente ao redor do BGA. Esse suporte mecânico limita fisicamente a placa, combatendo sua tendência de deformar-se e melhorando dramaticamente a coplanaridade.

Escolhendo sua arma: Pasta de solda de alta aderência, baixo encolhimento

A pasta de solda em si é uma participante ativa. Quando enfrentando HiP nestas placas, a química da pasta é crucial. Você precisa de uma pasta com excepcional aderência e um pacote de fluxo robusto. Uma pasta de alta aderência garante que, mesmo que ocorra uma separação menor, ela mantenha contato físico com a bola BGA. O fluxo deve ser projetado para resistir a um perfil de absorção mais longo sem perder atividade, pronto para limpar óxidos no momento em que o liquidus é atingido. Uma pasta com baixo desempenho de slump ou um fluxo fraco só piorará as coisas.

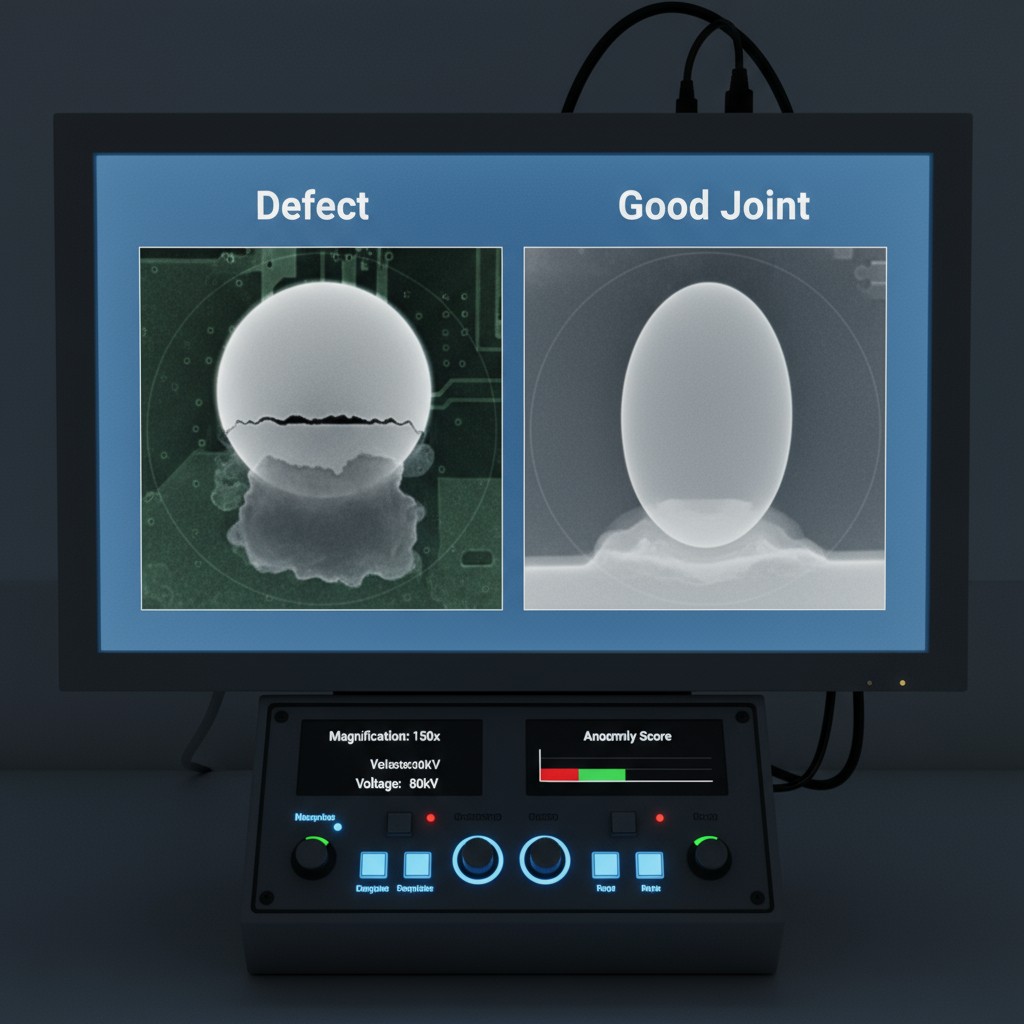

Verificando a Correção: Do Controle de Processo à Raios-X

Implementar essas mudanças é metade da batalha; verificar seu sucesso é a outra metade. A perfuração térmica consistente é essencial para garantir que seu processo permaneça sob controle. Um perfil documentado bem-sucedido que elimina o HiP deve ser auditado regularmente.

No final das contas, a prova definitiva vem da inspeção. Embora a inspeção visual possa fornecer pistas, a única maneira de ter certeza de que o HiP foi eliminado é através da inspeção automática por raio X (AXI). A visão transversal de um raio X mostrará claramente uma junta de solda totalmente coalescida, homogênea, confirmando que sua abordagem disciplinada e orientada ao processo teve sucesso, onde simplesmente adicionar mais pasta estava fadada ao fracasso.