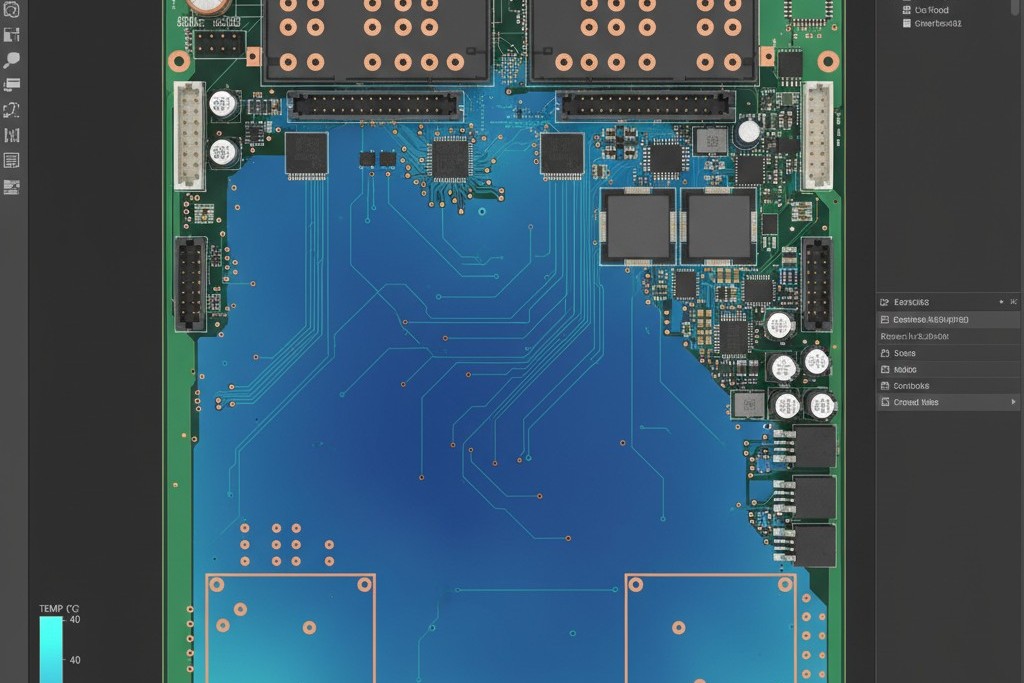

Você passa semanas na disposição. O esquemático está verificado, as DRCs no Altium estão limpas, e os planos de energia são enormes lajes de cobre 3oz projetadas para suportar 100 amps sem suar. Na tela, parece uma obra-prima de roteamento de baixa impedância. As redes estão totalmente conectadas, os fios de ar desapareceram, e a simulação mostra um caminho azul bonito e frio para sua corrente.

Então as placas voltam da fábrica, e elas são tijolos.

Conectores se soltam porque as juntas de solda estão frias e granuladas. Os FETs de potência falham em campo porque nunca realmente molharam no pad, criando um contato de alta resistência que aquece e eventualmente trinca. Você não projetou um circuito. Você projetou um dissipador de calor que engoliu toda a energia térmica do forno de refluxo.

Este é o conflito fundamental do design de PCBs de potência. A geometria de cobre necessária para mover correntesmassivas muitas vezes é a mesma geometria que impede uma solda confiável. A física não se importa com sua conectividade de netlist. Se você não consegue fazer a solda fluir, você não tem uma placa.

A Termodinâmica de um Tijolo

Pare de pensar como um engenheiro elétrico e comece a pensar como um encanador lidando com fluxo de calor. Quando você coloca uma pad de componente diretamente sobre uma grande placa de cobre (especialmente uma de 2oz, 3oz ou mais), você está conectando uma pequena poça de metal derretido a um reservatório térmico massivo.

Quando o forno de refluxo ou o ferro de solda toca essa pad, tenta elevar a temperatura local ao ponto de fusão da solda—geralmente cerca de 217°C para SAC305. No entanto, o cobre é um condutor excepcional. Aquela grande placa de aterramento funciona como uma rodovia, absorvendo energia térmica da pad mais rápido do que a fonte de calor consegue fornecê-la. É como tentar encher um balde com uma mangueira de fogo vazando por baixo. Você pode aumentar seu ferro de solda para 450°C e arriscar danificar a cola que prende o cobre ao FR-4, mas não vai importar. O calor não fica na junção; ele se dissipa na placa.

O resultado é uma "junção fria". A solda pode derreter na ponta do componente, mas ela congela no momento em que toca a pad de cobre. Ela se aglomera, ficando na superfície como uma gota de mercúrio ao invés de fluir para uma filetada lisa. Se um técnico tentar forçar isso segurando o ferro lá por 45 segundos, geralmente apenas delamina a pad ou queima o fluxo antes que a umidade seja molhada. Normalmente, é aqui que as pessoas culpam suas ferramentas, achando que precisam de um ferro de maior wattagem. Mas mesmo um Metcal MX-500 com ponta pesada não consegue lutar contra uma placa de 4oz sem ajuda. A massa térmica vence toda vez.

O mito "Conexão Direta"

Um mito persistente na eletrônica de potência afirma que caminhos de alta corrente deve use polígonos de conexão direta. A lógica parece sólida: qualquer restrição no caminho de cobre aumenta a resistência, o que aumenta o calor. Portanto, para minimizar o calor, devemos maximizar o contato com o cobre.

Essa lógica é perigosa porque ignora o piso de fabricação. Uma conexão direta que resulta em uma solda fria terá resistência de contato significativamente maior do que uma união adequadamente molhada conectada por raios de alívio térmico. Essa união fria é uma bomba-relógio. Sob ciclos térmicos—como um controlador de motor aquecendo e esfriando—a estrutura granular da solda fria racha. Depois que ela racha, a resistência dispara, a união aquece, e você eventualmente obtém um circuito aberto catastrófico ou um incêndio.

Isso não é limitado a conectores grandes, também. O mesmo desequilíbrio térmico causa tombamento de componentes menores. Se você tem um capacitor 0603 conectando uma trilha de sinal a uma planeja de terra e usa uma conexão direta no lado terra, o solda no lado do sinal derrete primeiro. A tensão superficial puxa o componente na posição vertical, mantendo-o em pé. O forno de refusão aquece a placa de modo uniforme, mas a placa não aceitar aquecendo a placa uniformemente. A menos que você esteja fazendo trabalhos de RF onde as descontinuidades de impedância sejam críticas, ou lidando com correntes de pulso tão altas que vaporizarían imediatamente um raio, a conexão direta em planos de energia normalmente é um defeito de projeto disfarçado de otimização.

Calculando o Compromisso

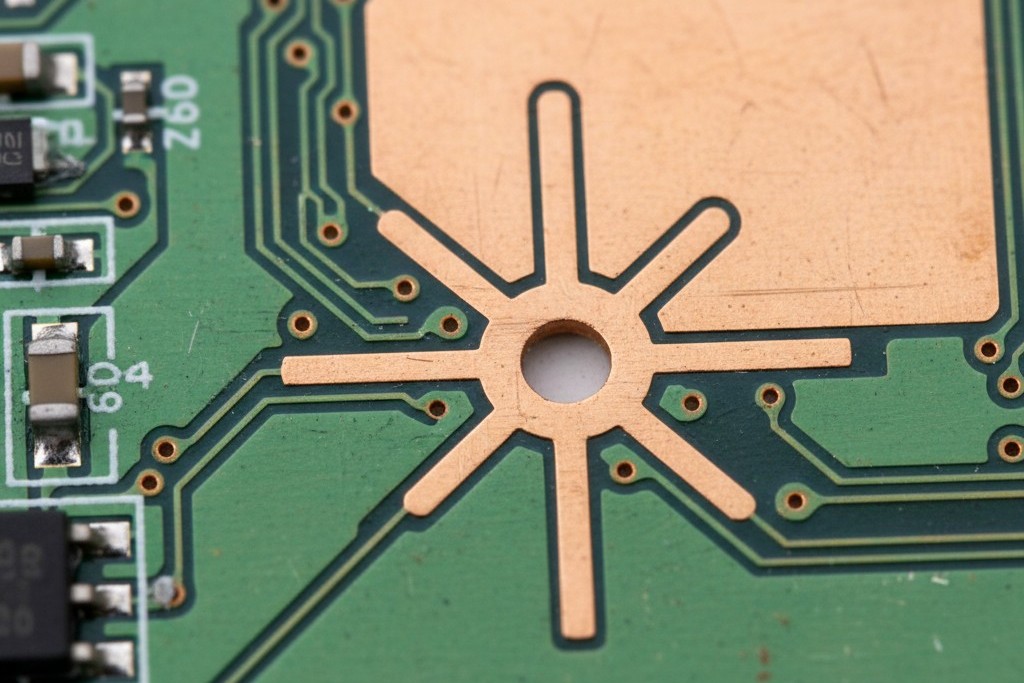

Aqui entra o alívio térmico: aqueles raios de roda de carruagem ligando a pad ao plano. Eles atuam como uma represa térmica, restringindo o fluxo de calor o suficiente para permitir que a pad alcance a temperatura durante a janela de 60-90 segundos de refusão.

Aqui é onde o medo se instala. Se você fizer os raios muito finos, eles se tornam fusíveis.

Os padrões padrão do CAD vão te matar aqui. Regras padrão no KiCad ou Eagle frequentemente são ajustadas para camadas de sinal, criando raios de 10 mil que vaporizam no instante em que você aplica 20 amperes. Você precisa calcular a largura do raio com base na carga real. É uma troca: cobre suficiente para suportar a corrente, mas pouco suficiente para bloquear o calor.

Comece com o básico. Determine a corrente por pino. Se um pino de conector suporta 40 amperes, não presuma que os raios precisam suportar 40 amperes sozinhos. Normalmente o próprio pino é o ponto de estrangulamento, mas digamos que você precise suportar essa carga. Use a norma IPC-2152 para determinar a largura da trilha necessária para um aumento de temperatura dado. Se você precisar de 100 mil de largura de cobre para suportar essa corrente com um aumento de 10°C e tiver quatro raios, cada raio deve ter 25 mil de largura.

Mas espere. Um raio de 25 mil em cobre de 3oz ainda é um tubo de calor significativo. Pode ser demasiado condutivo térmicamente para um perfil de refusão padrão. Você pode precisar reduzir o número de raios para dois raios mais largos, ou aumentar o comprimento do raio para criar um caminho térmico mais longo. É um processo iterativo. Você está equilibrando o risco de o raio fundir (falha elétrica) contra o risco de a união nunca molhar (falha mecânica).

Há incerteza aqui. Os padrões IPC são conservadores, e o desempenho no mundo real depende do fluxo de ar e da condutividade térmica do substrato específico. Mas é melhor confiar na matemática do Saturn PCB Toolkit do que adivinhar. E enquanto alguns projetistas tentam trapacear costurando vias ao redor do pad para aumentar o fluxo vertical de corrente, lembre-se de que cada orifício revestido por through-hole é uma âncora térmica puxando o calor para longe da superfície.

Realidade DFM: A luta do Técnico

Ignore esses cálculos e inundar a placa, e você efetivamente declara guerra na sala de montagem. Quando uma placa com pobre alívio térmico chega na bancada de retrabalho, ela se torna um pesadelo.

Imagine um técnico tentando trocar um MOSFET na sua placa. Ele aplica o ferro de solda. Nada acontece. A solda não derrete. Ele adiciona mais solda na ponta para aumentar a área de contato. Agora é uma mistura pastosa. Ele precisa pegar a placa de aquecimento, prender sua placa e pré-aquecer todo o conjunto a 150°C—cozinhando os eletrólitos dos seus capacitores—apenas para diminuir o delta térmico o suficiente para que o ferro possa fazer a ponte.

Esse estresse térmico degrada o material FR-4 e encurta a vida útil de todos os outros componentes na placa. Você pode economizar 2 miliohm de resistência usando uma conexão direta, mas custa à empresa milhares em retrabalho e conjuntos descartados. Uma placa que não pode ser reaproveitada é uma placa descartável. A menos que você esteja construindo brinquedos consumíveis, a reprocessabilidade é uma exigência rigorosa.

Design para o Forno

O objetivo é simples: enganar o calor para ficar onde você precisa, apenas tempo suficiente para formar a ligação intermetallica que torna uma conexão de solda real.

Não deixe a ferramenta CAD te dominar. Acesse as regras de projeto. Configure classes específicas para suas linhas de energia. Force o software a usar pinos térmicos calculados em vez de padrões globais. Demora uma hora extra durante a fase de layout para configurar essas regras e verificá-las. Essa hora poupa semanas de tempo de spin quando a primeira execução do protótipo volta com conectores caindo da placa.

Costumamos nos perder perseguindo o esquema elétrico perfeito, presumindo que se os elétrons têm um caminho, o trabalho está feito. Mas os elétrons nunca têm chance de fluir se o processo de fabricação falhar. O cobre pesado requer pensamento pesado sobre termodinâmica. Respeite o calor, restrinja o fluxo na pad, e deixe a solda fazer seu trabalho.