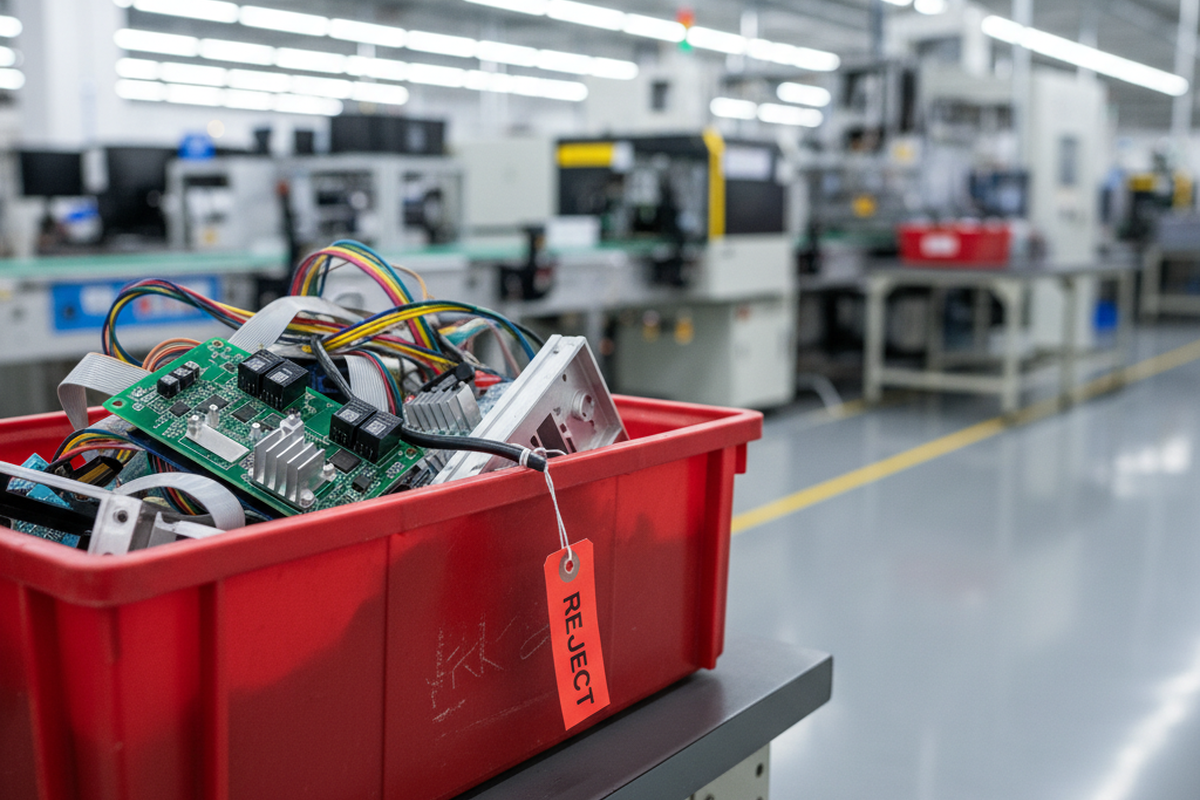

Você pode entrar na instalação de um fabricante contratado em Guadalajara ou Shenzhen em qualquer terça-feira e testemunhar um desastre perfeitamente executado. A linha se move, as máquinas de pick-and-place zumbem, e os operadores seguem seus documentos de viagem com precisão. No entanto, no final da linha, as caixas vermelhas de rejeição se enchem com unidades que fisicamente chacoalham, superaquece ou simplesmente se recusam a iniciar.

Os operadores não estão falhando na montagem; o sistema está falhando na sincronização.

Em um cenário comum, uma equipe mecânica emite uma Ordem de Mudança de Engenharia (ECO) para modificar um dissipador de calor, a equipe de embalagem emite um ECO separado para novos inserts de espuma, e a equipe de firmware lança um patch para reduzir as velocidades do ventilador. Se essas três mudanças chegarem à fábrica sem um vínculo explícito, o supervisor da linha as implementa conforme são aprovadas. Você acaba com 2.000 unidades contendo o dissipador de calor antigo e pequeno, mas rodando o novo perfil de ventilador de baixa velocidade. O resultado é um desligamento térmico no campo, tudo porque a “Data de Efetividade” na mudança de firmware foi definida como “Após Aprovação” enquanto a mudança mecânica foi definida como “Esgotar Estoque.”

A engenharia geralmente funciona bem. O atrito vem de tratar a engenharia como um fluxo contínuo enquanto a fabricação acontece em instantâneos discretos. Quando você trata uma Lista de Materiais (BOM) como um repositório de software, convida o caos. Um git revert não custa nada. Reverter uma ferramenta de molde de injeção plástica ou descartar 5.000 placas de circuito impresso porque a letra da revisão não correspondia ao estêncil é um erro de seis dígitos. A colisão de múltiplos ECOs durante uma construção programada é a causa mais comum de perda de rendimento “suave”. Você não construiu a unidade errada; você apenas construiu a unidade errada porque os cronogramas colidiram.

A Armadilha da “Última Revisão”

Existe uma suposição perigosa no desenvolvimento moderno de hardware de que a versão “mais recente” de um arquivo é aquela que deve ser construída. Em um sistema de Gerenciamento do Ciclo de Vida do Produto (PLM), um arquivo pode ser “Aprovado” muito antes de ser “Implementado.” Essa lacuna é onde o dinheiro desaparece.

Um engenheiro sentado em um escritório em Austin vê que o novo design do suporte está aprovado no sistema e assume que a próxima unidade da linha o terá. Mas o chão de fábrica opera com inventário físico, não com status digital. Se houver 4.000 unidades do suporte antigo no armazém, a lógica padrão da fábrica é usá-las para evitar desperdício. A menos que o ECO force explicitamente uma ação de “Purgar e Descartar”, a revisão “mais recente” existe apenas no servidor, não na linha.

Essa desconexão torna-se letal quando você introduz a “Isenção de Desvio.” Frequentemente um mal necessário na gestão da cadeia de suprimentos, uma isenção é permissão formal para quebrar as regras temporariamente — talvez para usar um capacitor substituto durante uma escassez ou pular um teste cosmético para cumprir um prazo de envio. O perigo surge quando essas isenções são tratadas como papelada administrativa em vez de mudanças de engenharia.

Uma isenção é efetivamente um ECO temporário com data de expiração. Se você autorizar um desvio para usar um componente adquirido por intermediário, mas não vincular esse desvio a uma faixa específica de números de série no PLM, você criou uma bomba-relógio. Seis meses depois, quando esses componentes falharem, você não saberá quais unidades os possuem. Você não pode recolher apenas as ruins porque os dados não existem. Sem um portão de implementação específico, a fábrica usa o que estiver na prateleira, e “esperança” não é um campo válido em um registro de rastreabilidade.

Firmware é um Componente, Não uma Vibe

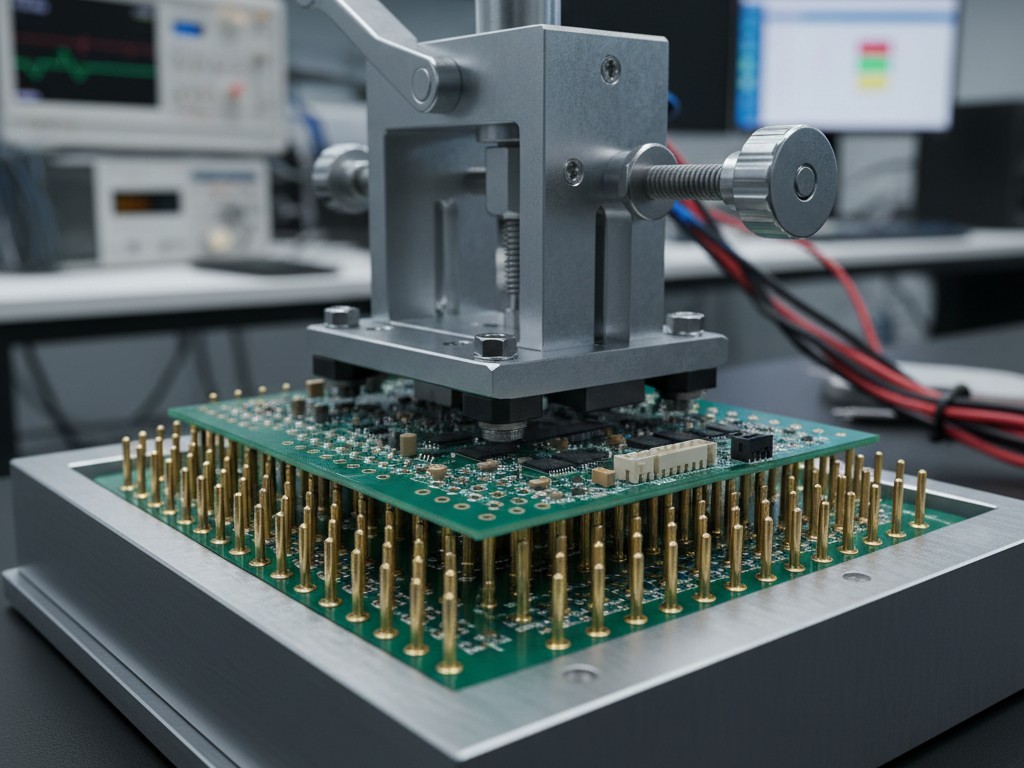

A vítima mais frequente da colisão de revisões é o firmware. As equipes de software estão acostumadas à integração contínua; elas veem o código como uma entidade viva que melhora com o tempo. A fabricação vê o código como uma peça, não diferente de um parafuso ou um resistor. Se o binário do firmware não tiver um número de peça distinto e uma revisão controlada na BOM, ele efetivamente não existe para o operador da linha.

Considere o cenário do “Firmware Fantasma”. Um desenvolvedor envia a versão 2.1 para o repositório para corrigir um bug crítico. No entanto, os programadores da fábrica estão gravando o binário localizado em uma pasta específica no servidor de teste. Se o processo ECO não instruir explicitamente o engenheiro de teste a validar o novo checksum e atualizar a imagem do programador, a fábrica continuará a gravar a versão 2.0 para sempre. As unidades passarão no teste funcional porque os limites de teste provavelmente também não foram atualizados para procurar a nova string de versão.

Há uma tentação aqui de confiar em atualizações Over-the-Air (OTA) para corrigir esses problemas depois. Isso é uma muleta perigosa. OTA não pode consertar um dispositivo que trava imediatamente ao ligar porque a versão do bootloader não corresponde ao mapa da partição da aplicação. Além disso, confiar em atualizações de campo destrói sua capacidade de diagnosticar falhas. Se um cliente ligar para o suporte com uma unidade travada, e sua equipe de RMA não puder dizer pelo número de série qual código foi originalmente gravado na fábrica, eles estarão no escuro. Eles não sabem se estão lidando com um defeito de hardware ou um bug de software. Se o binário não tiver um número de peça, ele não existe para o operador da linha, e certamente não ajudará sua equipe de suporte.

A Matriz de Disposição

O campo mais crítico em qualquer ECO não é a descrição da mudança, mas a “Disposição” do material antigo. É aqui que a realidade financeira da mudança é calculada. Quando você introduz uma nova revisão, deve contabilizar o material em quatro estados: Em Estoque (no armazém), Em Pedido (a caminho dos fornecedores), WIP (Trabalho em Processo na linha) e Produtos Acabados (no cais).

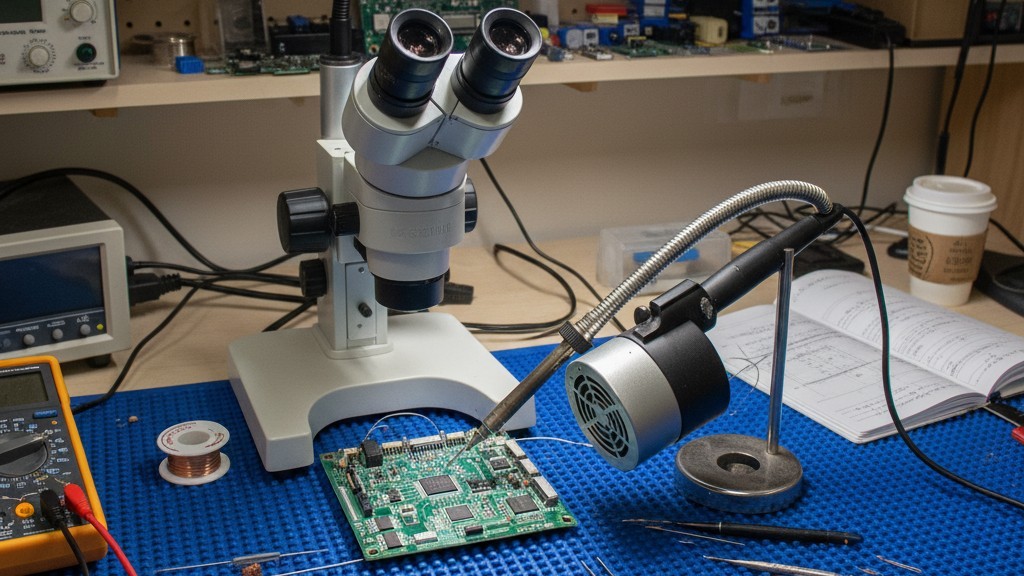

Para cada categoria, você deve fazer uma escolha binária: Usar Como Está, Retrabalhar, Devolver ao Fornecedor ou Descartar. Esta é a Matriz de Disposição. Muitos gerentes de engenharia deixam esta seção em branco ou vaga, escrevendo coisas como “Retrabalhar se possível.” Isso é uma negligência. “Retrabalhar” implica horas de trabalho, desmontagem, possível dano a outros componentes e reteste. Frequentemente, o custo de desembalar, abrir, dessoldar e regravar uma unidade excede a margem do dispositivo.

Você deve fazer as contas. Frequentemente é mais barato descartar $5.000 placas de circuito impresso brutas do que pagar por três dias de paralisação da linha enquanto os operadores tentam um retrabalho delicado. Retrabalho é quase sempre uma fantasia; descarte é o preço da clareza.

O Protocolo de Quebra Limpa

Para estancar a sangria, você deve impor a “Quebra Limpa”. Uma mudança gradual — onde novas revisões são misturadas no lote com revisões antigas — é aceitável apenas para peças que são 100% intercambiáveis em forma, ajuste e função, como um parafuso de um fornecedor diferente. Para todo o resto, você precisa de um corte rígido.

Isso significa definir o ponto de corte não por uma data no calendário, que é instável, mas por um código de lote ou número de série específico. “Revisão B começa no SN: 100500.” Esta instrução permite que a fábrica segregue a linha. Eles podem terminar a produção da Revisão A, limpar a linha, eliminar o estoque antigo e começar a Revisão B com uma configuração nova.

Isso requer disciplina. Pode significar atrasar uma produção por dois dias para esperar a chegada das novas peças em vez de construir um monstro “híbrido”. Mas esse atraso é mais barato do que um recall. Controle o ponto de corte, ou o ponto de corte controlará sua margem.