O impulso de rastrear tudo é forte. Quando reguladores exigem rastreabilidade e auditores analisam registros, a resposta mais segura parece ser capturar cada ponto de dado, escanear cada código de barras e mapear cada componente para cada número de série. Esse instinto é caro. Também é, em muitos casos, uma má alocação de recursos que cria a ilusão de controle sem oferecer uma redução de risco proporcional.

A rastreabilidade de lotes existe por uma razão: permitir ações direcionadas durante uma investigação de falhas ou recolhimento. É um mecanismo para isolar unidades afetadas e limitar a exposição, não uma apólice de seguro abrangente contra todos os defeitos. A distinção é fundamental porque o custo da rastreabilidade escala com sua profundidade. Uma genealogia serial completa de cada resistor e capacitor de um dispositivo descartável de alto volume pode duplicar o overhead no manejo de dados e introduzir gargalos em cada etapa de montagem. Esse custo deve ser justificado por uma redução correspondente no risco real, não pelo conforto teórico de ter mais dados.

O desafio, portanto, é de calibração. Muito pouca rastreabilidade deixa os fabricantes vulneráveis a recalls amplos e caros, quando um único lote defeituoso poderia ter sido isolado cirurgicamente. Quanta rastreabilidade é demais, faz o throughput perder velocidade, entulha as equipes de qualidade com ruído de dados, e cria passivos de auditoria quando o sistema eventualmente desenvolve lacunas sob pressão de produção. A resposta não é um padrão universal, mas uma estrutura baseada em risco que ajuste a profundidade da rastreabilidade às consequências de uma falha—um sistema que seja defensável, não apenas exaustivo.

O que a Rastreabilidade de Lotes Realmente Realiza

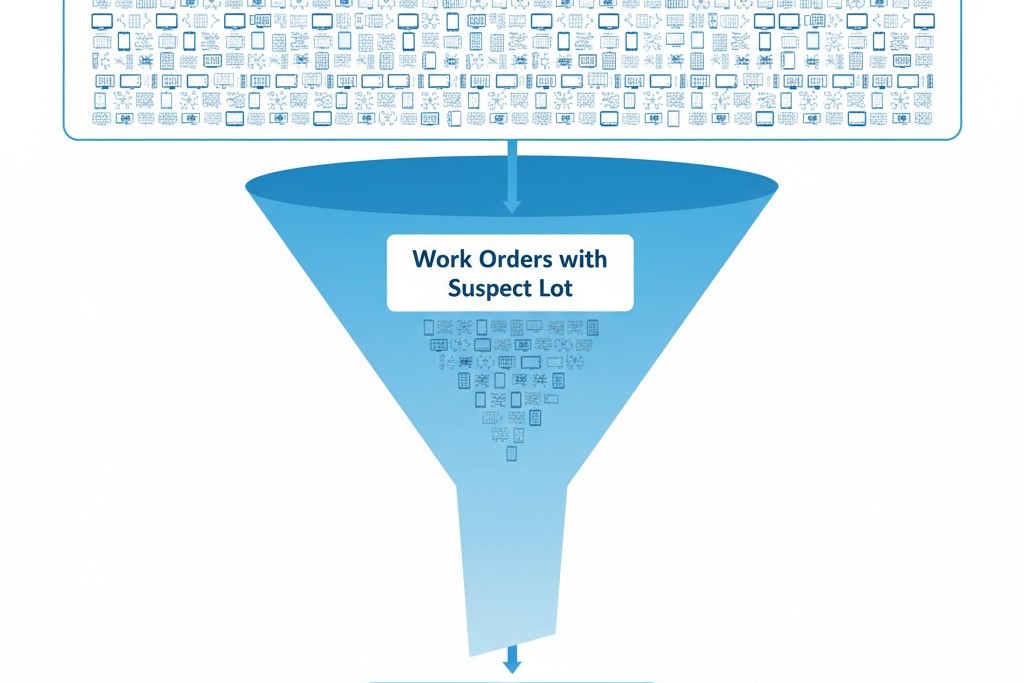

No seu núcleo, a rastreabilidade é uma infraestrutura de recall. Sua função principal é responder a uma única questão quando um defeito é descoberto: quais dispositivos finais contêm o lote do componente suspeito, e onde esses dispositivos estão agora? A velocidade e a precisão dessa resposta determinam o escopo do recall, o custo da ação corretiva, e a responsabilidade do fabricante. Um sistema de rastreabilidade robusto pode restringir um potencial recall de dezenas de milhares de unidades para centenas. Um sistema fraco força um recall amplo porque os dados necessários para isolar o problema simplesmente não existem ou não podem ser recuperados rapidamente.

O mecanismo é simples. Os componentes chegam com códigos de lote do fornecedor. As montagens são feitas em séries de produção, muitas vezes agrupadas por ordens de trabalho. Os dispositivos finais recebem números de série únicos. A rastreabilidade é a ligação entre esses identificadores. A rastreabilidade ao nível de lote conecta um lote de componentes a um lote de dispositivos finais, enquanto a rastreabilidade ao nível de serial conecta-o a unidades individuais. A profundidade dessa ligação determina a granularidade de qualquer recall.

Um equívoco comum é que mais rastreabilidade equivale a mais segurança. Isso é falso. Segurança é uma função da robustez do projeto, dos controles de processo, e do rigor na inspeção. A rastreabilidade não previne defeitos; ela possibilita respostas mais rápidas e direcionadas quando os defeitos ocorrem. Por exemplo, um defeito de componente que afeta um lote de fornecedor, usado em 50 ordens de trabalho de 200 dispositivos cada, cria uma potencial exposição de 10.000 unidades. Se a rastreabilidade liga os lotes de componentes às ordens de trabalho, o recall pode atingir apenas as ordens que consumiram o lote defeituoso, potencialmente reduzindo o recall para 2.000 unidades. Se a rastreabilidade existir apenas em nível anual, todas as 10.000 unidades estão em risco. Aplica-se a lei dos rendimentos decrescentes: cada camada adicional de rastreabilidade entrega menos precisão incremental, enquanto aumenta linear ou exponencialmente os custos de manuseio de dados.

Os Três Níveis de Rastreabilidade de Componentes

A rastreabilidade não é uma escolha binária. Existem três profundidades operacionalmente distintas, cada uma definida pela granularidade da ligação entre componente e dispositivo. A escolha entre elas determina a complexidade do sistema, o impacto no throughput, e o escopo prático das ações de recall.

Rastreamento ao nível de lote para montagens adquiridas

A abordagem básica é o rastreamento ao nível de lote, que registra quais códigos de lotes do fornecedor foram recebidos e durante qual período eles foram consumidos na produção. A ligação é temporal e probabilística, não determinística. Se um lote defeituoso for identificado, o fabricante pode inferir que os dispositivos produzidos durante a janela de consumo potencialmente contenham esses componentes. O escopo do recall é amplo, mas limitado.

Os requisitos de dados são mínimos. Os registros de recebimento capturam os códigos de lote recebidos, e os registros de produção indicam o intervalo de datas ou as ordens de trabalho durante as quais os componentes foram emitidos. Nenhuma digitalização ocorre na etapa de montagem em si; a ligação é estabelecida retrospectivamente, cruzando registros de consumo e de produção. Essa abordagem é suficiente quando o custo de um recall amplo é aceitável. É comum em componentes de commodities em dispositivos de baixo risco—resistores, capacitores, e fixadores padrão em um diagnóstico descartável de alto volume. Um defeito provavelmente não causará danos ao paciente, o custo do componente é negligível, e o fabricante pode se permitir recall de todos os dispositivos produzidos em uma janela de várias semanas sem impacto financeiro catastrófico.

Mapeamento Component-to-Device no Nível de Ordem de Trabalho

Um meio-termo mais pragático conecta códigos de lote de componentes específicos a lotes de produção específicos, geralmente definidos por ordens de trabalho. A ligação aqui é determinística no nível do lote: o sistema registra quais lotes de componentes foram usados por quais ordens de trabalho e quais intervalos de números de série do dispositivo correspondem a essas ordens de trabalho. Se for encontrado um defeito, a recall mira apenas os dispositivos construídos a partir da ordem de trabalho afetada.

Requisitos de dados moderados. A leitura de código de barras ou registro manual ocorre quando os componentes são emitidos em uma ordem de trabalho, e o Sistema de Execução de Manufatura (MES) ou o registro de lote captura a ligação lote-ordem de trabalho. O resultado é uma cadeia de rastreabilidade de duas etapas: lote do componente para ordem de trabalho, ordem de trabalho para intervalo de número de série. Este é o padrão para a maioria dos fabricantes de dispositivos médicos equilibrando conformidade e eficiência. Ele fornece capacidade de recall cirúrgico sem exigir rastreamento um-para-um de componentes. O impacto na produção é gerenciável porque a leitura ocorre na embalagem ou emissão, não em cada operação de montagem. A redução de risco é substancial: uma recall que afetaria 10.000 unidades pode diminuir para apenas 500 sob este modelo.

Genealogia serial completa para cada componente

A abordagem mais exaustiva é a genealogia serial completa, que registra qual número de série de componente ou código de lote foi instalado em qual dispositivo específico. A ligação é um-para-um para cada componente rastreável. Se um defeito for identificado, o sistema pode gerar uma lista de números de série exatos do dispositivo contendo a peça defeituosa, permitindo recalls em nível de unidade ou notificações ao paciente.

A demanda de dados é imensa. A leitura de código de barras ocorre a cada etapa de montagem onde um componente rastreável é instalado, com cada captura vinculada ao número de série do dispositivo em tempo real. Para um dispositivo com 50 componentes rastreáveis e um volume de produção de 100.000 unidades por ano, o sistema deve capturar e armazenar cinco milhões de registros anualmente. Essa profundidade é justificada apenas quando as consequências de uma falha são graves e uma ação específica ao paciente é necessária. Dispositivos implantáveis são o exemplo clássico. Um eletrodo de marca-passo defeituoso ou um implante espinhal deve ser rastreável até o paciente individual porque a ação corretiva é uma revisão cirúrgica. O custo do sistema é trivial em relação à responsabilidade e ao imperativo ético de segurança do paciente.

Onde a Profundidade de Rastreabilidade Realmente Reduz o Risco

A estrutura de decisão para escolher a profundidade da rastreabilidade deve ser baseada no risco, não apenas na conformidade. As regulamentações especificam que a rastreabilidade deve existir, mas raramente prescrevem a profundidade. O fabricante deve justificar sua escolha avaliando as consequências de falhas, os custos de recall e o potencial de dano ao paciente. O objetivo é ajustar a profundidade da rastreabilidade à granularidade exigida para uma ação corretiva proporcional e eficaz.

Dispositivos implantáveis e de suporte à vida demandam genealogia serial completa para componentes críticos. Um marca-passo cardíaco contém uma bateria, um gerador de pulso, fios e uma caixa hermética. Um defeito em qualquer um desses pode causar falha do dispositivo e morte do paciente. A única resposta adequada é a notificação específica ao paciente, que requer rastreabilidade um-para-um do componente ao dispositivo e ao prontuário médico do paciente. Aqui, o sistema de rastreabilidade é uma infraestrutura de segurança, e seu custo é não-negociável.

Descartáveis de alto volume com vida útil curta e baixo risco individual precisam apenas de rastreabilidade de lote ou de ordem de trabalho. Para uma tira de teste de glicose no sangue descartável ou instrumento cirúrgico de uso único, um defeito no componente pode causar mau funcionamento, mas o dano ao paciente é limitado. A ação corretiva é a substituição do produto, não uma intervenção cirúrgica. A granularidade de recall adequada é ao nível do lote de produção: identificar os lotes afetados, notificar distribuidores e remover o produto da cadeia de suprimentos. A genealogia serial não oferece uma redução de risco significativa porque o fabricante não precisa identificar qual paciente utilizou qual tira de teste específica.

Dispositivos ativos, não implantáveis, como sistemas de imageamento diagnóstico ou bombas de infusão, ocupam um meio-termo. Um defeito no componente pode causar falha do dispositivo e dano indireto ao paciente, mas a falha é observável, e a ação corretiva é reparo ou substituição. Os requisitos de rastreabilidade dependem do modo de falha do componente. Fontes de energia e sensores que afetam a precisão do dispositivo exigem rastreabilidade de ordem de trabalho ou serial. Componentes estruturais ou elementos da interface do usuário podem precisar apenas de rastreabilidade de lote. A distinção vem da análise das consequências da falha: se um defeito pode causar erro de medição não detectado ou operação insegura, uma rastreabilidade mais rígida é justificada.

Integração de Código de Barras e MES Sem Colapso na Vazão

O impacto operacional de um sistema de rastreabilidade é determinado por onde e como os dados são capturados. Sistemas mal projetados introduzem atrito em cada etapa. Sistemas bem projetados automatizam a captura nos pontos de controle críticos, minimizam intervenção manual e degradam-se graciosamente quando componentes não possuem códigos legíveis por máquina.

Captura automatizada nos Pontos de Controle Críticos

Os sistemas mais eficientes integram escaneamento automatizado de código de barras ao fluxo de produção natural. O princípio é capturar dados quando o operador já está manuseando a peça, não inserir uma etapa dedicada ao escaneamento. Os pontos de captura de maior valor são o kit de componentes e a verificação de montagem final. Uma leitura durante a embalagem estabelece a ligação lote-ordem de trabalho para dezenas de componentes de uma só vez. Uma leitura na inspeção final pode confirmar o número de série do dispositivo e solicitar escaneamentos de componentes críticos se a genealogia serial for necessária. Essa abordagem alcança a profundidade necessária com o mínimo de interrupções.

A arquitetura de dados deve suportar operações de escrita rápidas e consultas indexadas. Cada leitura gera uma transação no banco de dados, e para produção de alto volume, o sistema deve lidar com milhares de escaneamentos por hora sem parar a linha. Plataformas MES baseadas na nuvem oferecem escalabilidade elástica, mas sistemas locais permanecem comuns onde a soberania dos dados e a validação são essenciais. Para componentes sem códigos de lote de fornecedores, como peças usinadas sob medida, os fabricantes devem gerar identificadores de lote internos na recepção. Essa é uma troca aceitável para peças não críticas, embora signifique que a rastreabilidade termina na doca de recebimento.

Sistemas manuais para linhas de baixo volume ou legadas

Nem todos os ambientes justificam o custo de automação completa. Linhas de baixo volume e construções de protótipos frequentemente dependem de sistemas manuais usando registros em papel ou planilhas. Operadores registram manualmente os códigos de lote de componentes ou fixam etiquetas de código de barras no registro do lote à medida que as peças são emitidas e instaladas. Ao final da produção, o registro é digitalizado ou transcrito para criar um arquivo de rastreabilidade permanente.

Essa abordagem é disciplinada, mas frágil. Transcrever registros é lento e propenso a erros, tornando os dados indisponíveis para consultas imediatas. Uma recall simulado pode levar horas ou dias de busca manual em registros, um risco significativo de auditoria. Reguladores aceitam sistemas manuais para produção de baixo volume, mas os examinam minuciosamente quanto às taxas de erro e tempos de recuperação lentos. Uma estratégia comum de transição é automatizar incrementalmente, começando com o preparo do kit e serialização. Essa abordagem híbrida usa escaneamentos automatizados para criar uma espinha dorsal de rastreabilidade e entradas manuais para preencher as lacunas, equilibrando custo e capacidade.

O que os auditores realmente verificam

Auditores avaliam sistemas de rastreabilidade em dois aspectos: integridade dos dados e capacidade de recuperação. Integridade significa que os registros estão completos, precisos e difíceis de adulterar. Capacidade significa que o sistema pode identificar dispositivos afetados de forma rápida o suficiente para suportar uma recall real. A auditoria não exige profundidade máxima, mas exige que essa profundidade seja mantida consistentemente e seja demonstravelmente funcional.

A atividade principal da auditoria é a recall simulada. Um auditor seleciona um código de lote de componente e pede ao fabricante para identificar todos os dispositivos acabados contendo esse lote. O sistema deve gerar essa lista em horas, não em dias. Este é um teste de resistência da arquitetura, qualidade dos dados e prontidão operacional. Um sistema que exige busca manual em registros em papel ou executa consultas que tempo out durante a carga falhará.

Modos de falha comuns são previsíveis. Ligação incompleta ocorre quando operadores pulam escaneamentos sob pressão. Códigos de barras ilegíveis forçam entrada manual, aumentando as taxas de erro. Mas a falha mais grave é a ausência de registros—registros de lote perdidos ou arquivos de banco de dados inacessíveis. Reguladores veem isso não como uma lacuna de rastreabilidade, mas como uma falha sistêmica do sistema de qualidade.

Por fim, a auditoria é binária. Ou o fabricante consegue demonstrar rastreabilidade completa para o lote testado, ou não consegue. A rastreabilidade parcial é uma falha, pois a lacuna representa risco não controlado. O custo de uma falha não é apenas uma constatação regulatória, mas atrasos na produção e danos à reputação por demonstrar controle inadequado de uma função de qualidade central.