Existe um silêncio específico que cai sobre o chão de produção quando uma produção de 50.000 unidades para abruptamente. Não é um bug de software ou uma falta de componentes. É uma "corda de banjo" — um chicote roteado tão apertado sobre um ponto de dobradiça que parece perfeito no modelo, mas quebra as almofadas de solda da placa no mundo real.

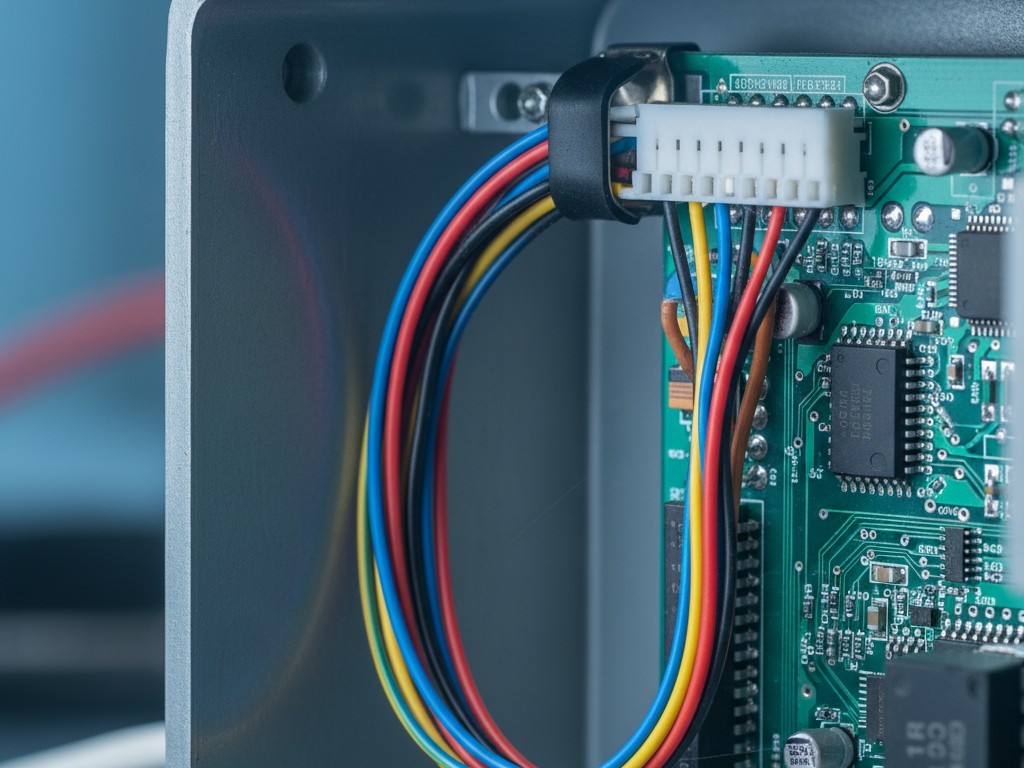

No ambiente CAD, o cabo era um cilindro flexível e sem massa que seguia obedientemente uma curva spline. Na linha de montagem, aquele mesmo feixe de fios é uma mola mecânica rígida sob tensão. O operador teve que forçar o conector no cabeçalho, pré-carregando a junta com estresse suficiente para que o primeiro teste de vibração quebrasse a conexão.

Essa desconexão entre o gêmeo digital e a realidade física é onde a maioria das integrações de montagem de caixas falha. Tratamos os fios como se fossem meramente condutos elétricos — linhas em um esquema que precisam de um caminho físico. Mas, uma vez que você passa de um protótipo de bancada para um invólucro produzido em massa, um fio não é mais apenas um condutor. É um componente mecânico com massa, rigidez, limites de raio de curvatura e um hábito desagradável de enrijecimento por trabalho. Se a estratégia de roteamento for um pensamento tardio deixado para a última semana de design, o resultado é quase sempre uma retrofit frenética, uma pilha de unidades rejeitadas ou pior — uma falha em campo seis meses depois, quando o isolamento finalmente se desgasta.

A Física do Fio “Fantasma”

O erro fundamental está em confiar na simulação de materiais flexíveis. O software CAD é excelente em gerenciar corpos rígidos — invólucros de alumínio, espaçadores de PCB e dissipadores de calor não mudam de forma quando você os pega. Os fios mudam. Quando você roteia um feixe de seis condutores 18AWG em um modelo 3D, o software permite que você faça uma curva de 90 graus instantaneamente. Ele assume que o material não tem memória. Na realidade, aquele feixe luta para se endireitar, exercendo torque constante e de baixo nível em qualquer coisa a que esteja conectado.

Se essa terminação for um cabeçalho de montagem superficial como um JST PH ou um Molex Micro-Fit, esse torque é transferido diretamente para as juntas de solda. O cobre enrijece quando manipulado. Toda vez que um técnico dobra aquele cabo para encaixá-lo na caixa, o fio fica mais rígido e mais quebradiço. Se o design não considerar um “loop de serviço” — folga extra que permite ao fio relaxar — a tensão eventualmente vencerá. A solda rachará ou o cabeçalho se soltará completamente das almofadas.

Os designers frequentemente são tentados a resolver isso encomendando cabos de comprimento personalizado cortados exatamente no milímetro para manter a caixa com aparência “limpa”. Durante a fase de Introdução de Novo Produto (NPI), isso geralmente é um erro. Um cabo personalizado sem folga requer tolerância zero na montagem. Se o montador o roteia ligeiramente diferente, ou se o fornecedor o corta 5mm curto, o cabo se torna um elemento estrutural de tensão. É muito mais seguro, e frequentemente mais barato, usar comprimentos padrão com um loop de serviço planejado para absorver essas variações. Você quer um ajuste relaxado, não uma pele de tambor esticada.

A regra prática para confiabilidade é simples: o cabo nunca deve puxar o conector. O alívio de tensão deve acontecer antes de na terminação. Se você desconectar o conector e o fio voltar duas polegadas, você projetou um mecanismo de falha.

O Teste do Nó

Além da física do próprio fio, você precisa considerar a física da mão humana que o instala. Frequentemente vemos invólucros projetados com conectores escondidos profundamente sob uma aba ou enterrados entre um dissipador de calor e uma parede lateral. O designer, trabalhando com mouse e roda de rolagem, pode facilmente dar zoom, girar a vista e clicar no comando de encaixe. Um técnico de serviço de campo, em pé numa escada em uma sala de servidores mal iluminada, não tem esse luxo.

Visualize um técnico usando luvas de segurança tamanho Grande. Ele consegue alcançar o conector mais profundo no chassi sem que os nós dos dedos raspem numa borda afiada da placa de circuito impresso ou num capacitor de alta tensão? Se ele precisar usar um alicate de bico para segurar a carcaça do conector porque os dedos não cabem, o projeto falhou. Alicates esmagam carcaças plásticas. Eles escorregam e danificam o isolamento. Se for necessário uma ferramenta para desconectar um conector interno padrão, não é um projeto que possa ser reparado; é uma responsabilidade.

Vimos isso em um recall de uma ferramenta de diagnóstico portátil onde o conector da bateria estava enterrado tão profundamente que os técnicos puxavam os fios para desconectá-lo. As crimpagens resistiram nos primeiros ciclos, mas eventualmente os fios se fatigaram e quebraram dentro do isolamento. A unidade ligava intermitentemente, levando a horas de solução de problemas para um problema invisível a olho nu. A solução não foi uma crimpagem melhor; foi mover o conector dez milímetros para a esquerda para que o polegar humano pudesse alcançar a trava.

Entropia e Âncoras

Se você não definir explicitamente para onde um cabo vai, a gravidade e a vibração decidirão por você. Este é o princípio do roteamento determinístico. Um chicote deixado solto acabará se acomodando contra o componente mais quente da caixa ou se desgastando contra a borda mais afiada do chassi.

A falha mais comum em construções de baixo volume é confiar em suportes de abraçadeiras com adesivo. Eles são rápidos, baratos e parecem profissionais no primeiro dia. Mas dentro de um invólucro industrial, as temperaturas flutuam. O adesivo cicla, resseca e eventualmente falha. Dois anos depois, o suporte cai e o chicote cai sobre uma lâmina de ventilador ou um trilho de alta tensão. Para qualquer equipamento que se espera durar mais que o período de garantia, a fixação mecânica é obrigatória. Isso significa abraçadeiras com parafuso, grampos tipo sela ou dutos rígidos para fios como os da Panduit.

Os adesivos têm seu lugar, mas raramente em fixações estruturais. Frequentemente vemos protótipos mantidos juntos com cola quente ou gotas de silicone RTV. Isso é a marca de uma mentalidade amadora. Cola quente não adere de forma confiável a carcaças de conectores lisas, e o RTV padrão libera ácido acético que pode corroer os contatos. Se você está tentado a usar uma pistola de cola para resolver um problema de roteamento, pare. Você precisa de uma restrição mecânica — um canal moldado, um clipe ou uma abraçadeira ancorada a um ponto do chassi.

Mesmo com âncoras adequadas, você deve respeitar o risco de "esmagamento". Uma pistola de abraçadeira ajustada para alta tensão pode esmagar o isolamento de um fio de sinal 26AWG, causando curto com a blindagem ou simplesmente cortando o fluxo de dados. Frequentemente temos que adaptar projetos com proteção contra "pontos de aperto" — escudos personalizados de Kapton ou envoltórios espirais — porque o invólucro tipo concha foi projetado sem um canal dedicado para os fios. Quando a caixa foi parafusada, os fios ficaram presos na emenda. Se o roteamento não for determinístico — se não houver um canal específico forçando o fio para uma zona segura — não é um projeto. É um desejo.

O Custo da Chamada de Campo

É fácil olhar para um P-clip $0.05 ou um invólucro um pouco maior e argumentar pela redução de custos. "O ar é grátis", dizem, "por que pagar por uma caixa maior?" Mas o cálculo muda imediatamente quando você considera o custo de uma única falha em campo.

Enviar um técnico ao local do cliente para substituir uma unidade de controle porque um conector $0.10 se soltou custa entre $500 e $5.000, dependendo da indústria. Essa única chamada de serviço elimina a economia de custo de economizar na proteção contra tensão para toda a produção. O dano à reputação — a percepção de que o produto é “instável” — custa ainda mais.

O roteamento não é uma escolha estética. Não se trata de fazer o interior da caixa parecer um PC gamer com cabos penteados e revestimento RGB. É uma disciplina de confiabilidade destinada a garantir que a conexão elétrica sobreviva à dura realidade da expansão térmica, vibração e manuseio humano. Se o chicote é um pensamento posterior, o produto é um protótipo. A integração real de produção começa pelo fio.