Proteger uma PCBA em um ambiente severo não é opcional. A verdadeira questão é qual método de proteção ainda estará funcionando daqui a cinco anos e se o conjunto pode ser reparado quando um componente não relacionado inevitavelmente falha. Ruggedização é um compromisso com a confiabilidade a longo prazo, mas também é uma aposta em como os materiais se comportam sob condições que testes de laboratório têm dificuldade de prever. Na PCBA Bester, fundamentamos nossos serviços de ruggedização em uma filosofia que prefere o simples e comprovado ao exótico. Encapsulamento, estacamento e revestimento conformal todos têm um papel, mas somente quando combinados com químicas que sobreviveram a uma década de ciclos térmicos e vibração no campo.

Os três métodos principais—revestimento conformal, estacamento seletivo e encapsulamento completo—representam um espectro de isolamento ambiental, cada um com trade-offs distintos em proteção, re-trabalho e custo. Sob esses métodos está uma decisão mais importante: a escolha da química do encapsulante. Urethane, epóxi e silicone não são intercambiáveis. Suas propriedades mecânicas, expansão térmica e características de cura determinam se um conjunto protegido dura ou se torna uma responsabilidade de manutenção. A diferença de desempenho entre um urethane de duas partes bem escolhido e um epóxi mal compatível é a diferença entre um produto que é enviado e um que retorna sob garantia.

Nossa abordagem à ruggedização é tendenciosa, e de propósito. Encapsulantes exóticos como polímeros fluorados ou sistemas proprietários de cura UV prometem vantagens de desempenho em métricas estreitas. O que eles não prometem é uma cadeia de suprimentos que apoiará seu produto no sétimo ano, ou um processo de retrabalho que não destrua a placa. Enfatizamos soluções sustentáveis porque o campo não perdoa decisões otimizadas para o laboratório. A triagem de vibração interna, realizada antes da escala de produção, é a etapa de validação que separa hipóteses de evidências. Um teste de seno varrido revela modos de ressonância que um modelo de elementos finitos não previu. Um perfil de vibração aleatória expõe juntas de solda que passaram na inspeção visual, mas não podem sobreviver ao transporte. Essas realidades moldam nossa metodologia.

Por que as Montagens Falham Sob Estresse Mecânico e Térmico

A falha de PCBA sob estresse ambiental é implacável. Vibração mecânica e ciclo térmico não quebram conjuntos em um evento catastrófico único. Elas os quebrem através de dano acumulado, explorando as interfaces mais fracas e compromissos de design menores até que uma trinca se propague o suficiente para cortar uma conexão. Entender esses modos de falha é o pré-requisito para avaliar qualquer estratégia de proteção. Ruggedização não é evitar o estresse; é controlar onde esse estresse se concentra e quão rápido o dano se acumula.

Fadiga de Juntas de Solda Induzida por Vibração

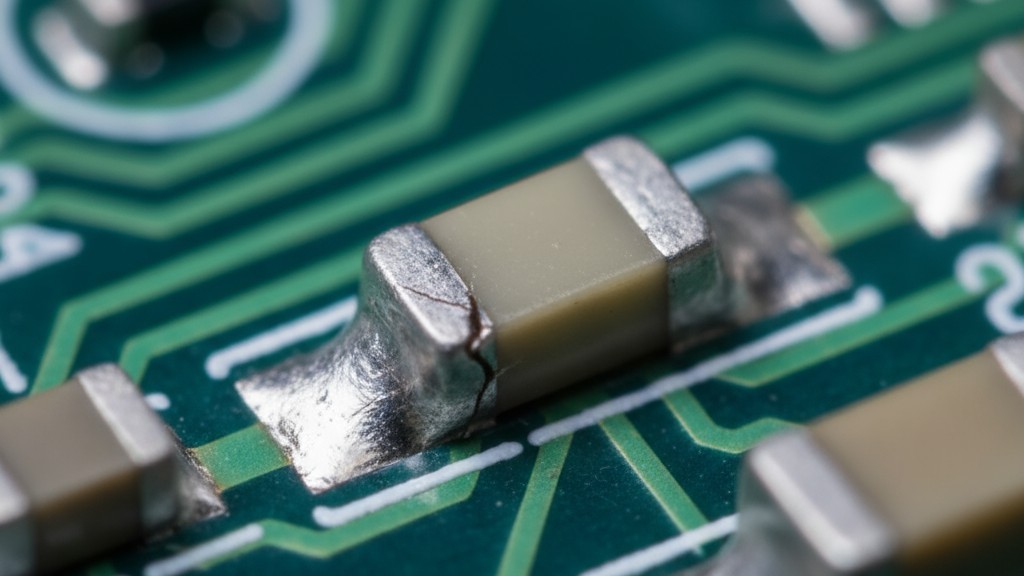

Falhas por vibração têm origem em uma realidade mecânica simples: uma PCB populada é um sistema de múltiplas massas com frequências de ressonância distintas. Quando uma vibração externa excita um modo de ressonância, a placa se flexiona. Componentes montados nessa placa, especialmente os pesados como transformadores ou capacitores grandes, não se flexionam na mesma taxa. As juntas de solda tornam-se dobradiças de flexão, experimentando estresse cíclico a cada oscilação. Isso não é um evento de alta tensão em qualquer ciclo único. É um processo de fadiga de baixo ciclo onde microfissuras iniciam na filé de solda e se propagam com cada ciclo de vibração até que a conexão elétrica falhe.

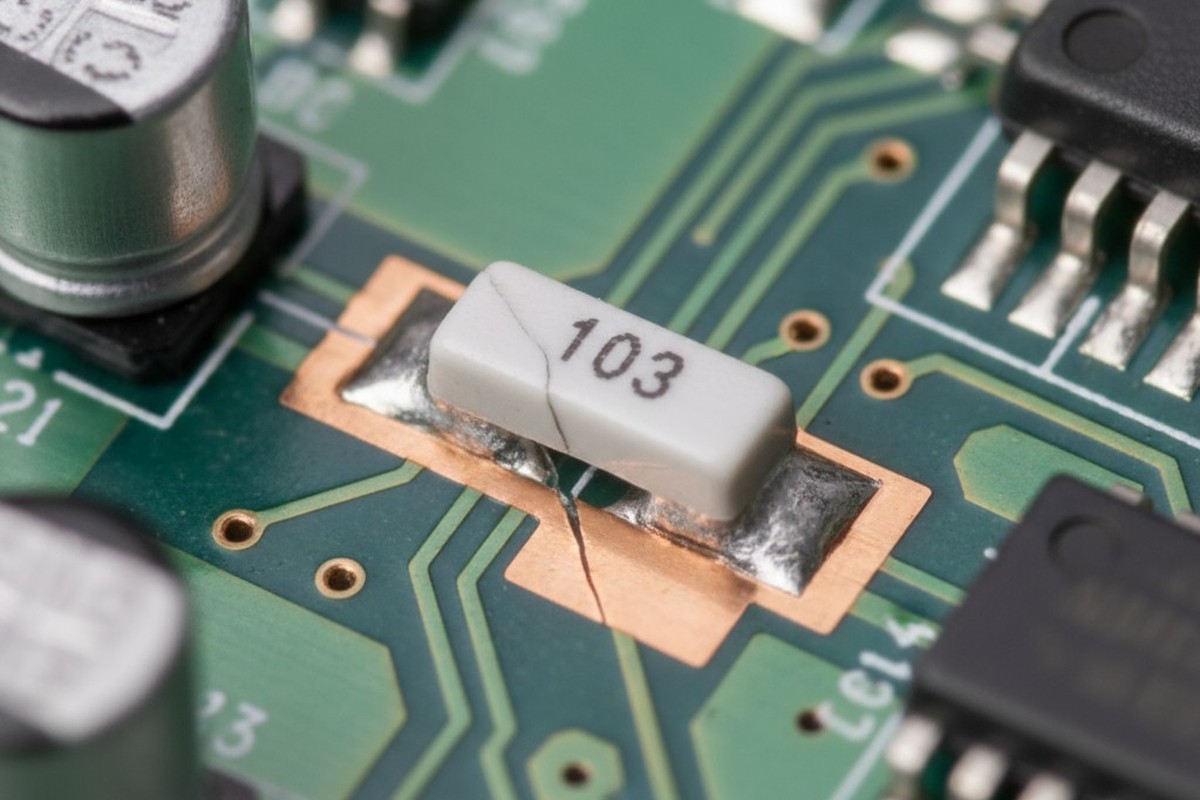

O dano é insidioso porque não é visível. Uma junta de solda pode perder cinquenta por cento de sua área transversal devido a rachaduras internas e ainda parecer intacta ao microscópio. A falha se manifesta como um circuito aberto intermitente sob vibração—uma falha angustiante de diagnosticar. A taxa de propagação da rachadura depende da amplitude do estresse, que por sua vez é uma função de quão próxima está a frequência de excitação de uma ressonância da placa. Uma placa com uma ressonância de primeiro modo em 180 Hz acumulará dano muito mais rápido em um compartimento de motor de veículo, onde a energia de vibração é concentrada, do que uma placa idêntica em uma caixa resfriada por ventilador.

Componentes com alta massa e pegadas pequenas são os mais vulneráveis. Um capacitor de-through-hole com pinos longos e rígidos age como uma viga em cantilever, concentrando o estresse na filé de solda. Um indutor de montagem superficial grande perto de uma borda de placa provocará flexão que componentes menores ao redor não experimentam. A falha não é aleatória; é determinística, governada pela distribuição de massa, rigidez da placa e espectro de excitação. Ruggedização aborda isso amortecando a ressonância ou reforçando a junção através do encapsulamento, ambos os quais reduzem o estresse cíclico.

Desalinhamento por Expansão Térmica e Trincas em Componentes

A ciclos térmicos induz falhas por um mecanismo diferente: rachaduras nas interfaces de materiais. Cada material em um PCBA possui um coeficiente de expansão térmica (CTE). O laminado FR4 expande de forma diferente do cobre, que expande de forma diferente do pacote cerâmico de um componente, que expande de forma diferente da pastilha de silício interior. Conforme o conjunto aquece e esfria, cada material se expande ou contrai na sua própria taxa, criando tensão de deslizamento nas interfaces. Durante milhares de ciclos, essa tensão acumula-se como delaminação, trincas nas juntas de solda ou falhas no fixador do die dentro dos componentes.

A incompatibilidade de CTE entre o PCB e seus componentes é o principal fator. Uma placa típica de FR4 tem um CTE de 14-17 ppm/°C, enquanto um componente cerâmico pode ser de 6-7 ppm/°C. Ao longo de uma variação térmica de 100°C, um componente de 20 mm experimentará uma expansão diferencial de aproximadamente 20-30 microns em relação à placa. Esse deslocamento é absorvido pelas juntas de solda. Se a junta for rígida, a tensão é alta e a vida de fadiga é curta. É por isso que a solda sem chumbo, com seu módulo mais alto e menor ductilidade, tem uma vida mais curta de fadiga térmica do que a tradicional com estanho e chumbo; ela não pode ceder tão facilmente, portanto a tensão por ciclo é maior.

Falhas muitas vezes começam nas juntas de solda dos cantos de componentes grandes, onde o deslocamento é maior. Matriz de esferas é particularmente suscetível porque as esferas de solda são curtas e rígidas, oferecendo pouca conformidade. A trinca propaga-se através da solda até que a continuidade elétrica seja perdida, permanecendo invisível até a falha. A encapsulação pode mitigar isso ao acoplar o componente à placa, reduzindo o deslocamento relativo. Um composto de enchimento com módulo baixo e CTE próximo ao da placa absorverá parte da tensão. Uma epóxi rígida com alto CTE pode agravar o problema. É por isso que a seleção de química é uma decisão de engenharia primária.

As Três Estratégias Fundamentais de Proteção

Métodos de robustização existem em um espectro definido pelo grau de isolamento ambiental que proporcionam e pela dificuldade de retrabalho que impõem. Em um extremo, o revestimento conformal oferece uma barreira fina contra umidade com reforço mecânico mínimo. No outro, o encapsulamento completo envolve toda a montagem em um bloco sólido de polímero, oferecendo máxima proteção ao custo de qualquer capacidade de retrabalho. A estacagem seletiva ocupa um espaço intermediário. Cada método serve a um propósito distinto, e cada um é eficaz apenas quanto à química escolhida para implementá-lo.

Revestimento Conformal para defesa superficial

Revestimento conformal é uma camada fina de polímero, tipicamente de 25 a 125 microns, aplicada à superfície de uma PCB populada. Sua função principal é proteção ambiental. Oferece uma barreira dielétrica contra umidade, uma barreira física contra poeira e resistência química limitada. O revestimento conforma-se ao relevo da placa, cobrindo componentes e trilhas sem preencher os espaços entre eles. Isso minimiza peso adicional e permite inspeção visual, embora através de uma película translúcida. A reforço mecânico de um revestimento conformal é mínimo; não é uma solução estrutural contra vibração ou estresse térmico.

O valor do revestimento conformal está na sua simplicidade e reversibilidade. Pode ser aplicado por pulverização, pincel ou dispensação robótica, e removido com solventes ou abrasão mecânica para retrabalho. Isso faz dele a escolha padrão para conjuntos com risco de umidade ou contaminação sem estresse mecânico significativo. Também é o único método de robustização que não obstrui o acesso a pontos de teste ou conectores, desde que estes sejam mascarados durante a aplicação. A limitação é que a proteção é apenas superficial. Se houver um vazio sob um componente, o revestimento irá sobrepor, mas não preencher.

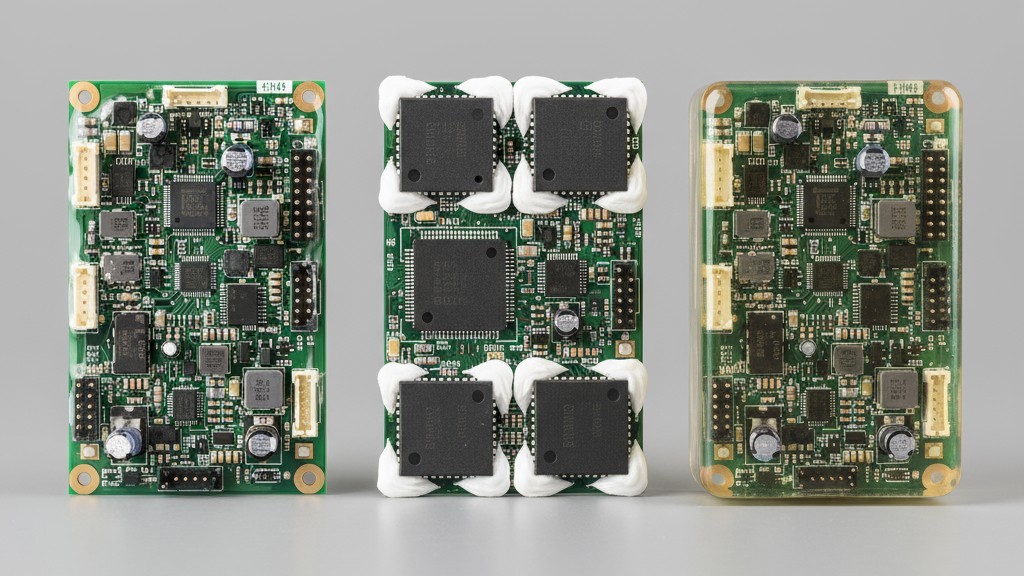

Estacagem para Reforço direcionado

A estacagem é a aplicação de um adesivo estrutural em componentes específicos de alto risco. O adesivo forma um filetamento entre o corpo do componente e a PCB, acoplando os dois e aumentando a rigidez da junta. Isso reduz o deslocamento flexural que as juntas de solda experienciam sob vibração, diminuindo a tensão cíclica e estendendo a vida de fadiga. A estacagem não fornece vedação ambiental, mas pode ser combinada com um revestimento conformal para abordar ameaças mecânicas e ambientais.

A vantagem da estacagem é sua seletividade. Somente componentes que necessitam de reforço recebem, minimizando o custo de material e preservando o acesso ao retrabalho no restante da placa. Um capacitor grande pode ser estacado, enquanto a lógica ao redor fica sem tratamento. A desvantagem é que a estacagem requer disciplina de processo. O adesivo deve ser aplicado com o volume correto na localização correta. Muito pouco material é ineficaz; demais pode wicking sob o componente, criando uma ligação rígida que induz estresse ao invés de aliviá-lo. A estacagem é o método preferido quando a vibração é a ameaça predominante e o modo de falha é previsível. É uma solução mecânica, não ambiental.

Encapsulamento para Isolamento Ambiental Máximo

O encapsulamento envolve toda uma montagem em uma massa sólida de polímero. A placa é colocada em uma caixa, e o encapsulante líquido é despejado até que os componentes fiquem submersos. Após a cura, a montagem é um único bloco sólido. O encapsulamento oferece o mais alto nível de proteção contra umidade, produtos químicos, impacto e abrasão. Também proporciona a maior dissipação mecânica e distribuição de estresse. Uma montagem encapsulada não possui modos de ressonância acessíveis na faixa de frequência de áudio, e o encapsulante distribui a tensão de expansão térmica por um volume muito maior.

A compensação é o retrabalho. Uma montagem encapsulada é permanente. Remover o encapsulante é destrutivo, exigindo usinagem mecânica ou produtos químicos agressivos que correm o risco de danificar a placa. O encapsulamento é justificado somente quando a ameaça ambiental é severa — submersão, exposição química, ciclos térmicos extremos — ou quando a montagem é realmente descartável. A eficácia do encapsulante é quase inteiramente determinada pela escolha do material. A escolha errada não só falha em proteger — ela induz ativamente a falha, razão pela qual a química não é uma consideração secundária.

Fundamentos de Química: Urethane, Epóxi e Silicone

Uretano, epóxi e silicone não são simplesmente variantes umas das outras. São famílias diferentes de polímeros com propriedades mecânicas, comportamento térmico e mecanismos de cura fundamentalmente distintos. A decisão entre eles é a de maior impacto na ruggedização, determinando como o encapsulante responde ao estresse, se acopla à montagem e se comporta ao longo do tempo. As fichas técnicas fornecem métricas, mas a experiência de campo revela a história completa.

| Propriedade | Uretano | Epóxi | Silicone |

|---|---|---|---|

| Faixa de Dureza Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| Módulo de Tração | Médio (500-2k MPa) | Alto (2k-4k MPa) | Baixo (1-10 MPa) |

| CTE (ppm/°C) | 80-150 | 50-80 | 200-300 |

| Faixa de Temperatura de Serviço | -40°C a 120°C | -40°C a 150°C | -60°C a 200°C |

| Dificuldade de Reparo | Moderado | Très Alto | Baixo a Moderado |

Compromissos de Químicas de Uretano e Flexibilidade

Encapsulantes de urethane são sistemas de duas partes que formam um polímero com segmentos duros e macios, proporcionando uma mistura característica de flexibilidade e resistência. Um urethane pode ser formulado para ser macio e elastomérico como um silicone, ou duro e rígido como uma epóxi. Essa tunabilidade faz do urethane a química mais versátil, mas também torna a especificação crítica. Um urethane escolhido para flexibilidade pode ter um CTE muito maior que a PCB, criando um estresse térmico em vez de aliviá-lo.

A formulação ideal depende da ameaça primária. Para ambientes dominados por vibração, um urethane mais duro com flexibilidade moderada fornece amortecimento e reforço da junta. Para ciclos térmicos, um urethane mais macio com um CTE próximo ao da placa minimiza o estresse de expansão diferencial. Os urethanes são sensíveis à umidade durante sua cura exotérmica, e a vida útil da mistura é limitada. Essas restrições requerem controle de processo, mas não são proibitivas. O que faz do urethane o cão de guarda na ruggedização é seu histórico comprovado em aplicações automotivas e industriais onde estresse térmico e mecânico estão presentes.

Resinas Epóxi e Rigididade Estrutural

Encapsulantes epóxis são polímeros termofixos que formam uma rede altamente reticulada, conferindo-lhes rigidez e resistência mecânica excepcionais. Um composto de enchimento de epóxi é, na prática, um adesivo estrutural. Ele se liga agressivamente, fornece excelente estabilidade dimensional e resiste a uma ampla variedade de produtos químicos. Para aplicações onde o encapsulante também deve servir como suporte mecânico, o epóxi é a escolha padrão. Essa rigidez é tanto sua força quanto sua fraqueza.

Um epóxi rígido não acomoda a expansão térmica diferencial. Se o CTE do epóxi for significativamente diferente do da PCB, cada ciclo térmico induz estresse na interface. Com o tempo, esse estresse pode causar delaminação ou trincas. Também pode ser transmitido às juntas de solda, reduzindo a vida útil por fadiga em vez de estendê-la. Este é um modo de falha comum em montagens com epóxi e a razão pela qual o epóxi não é uma solução universal. O problema de retrabalho com epóxi também é severo. Um epóxi totalmente curado é quase impossível de remover sem destruir a placa, tornando-se um compromisso permanente apenas para montagens descartáveis.

Materiais de Silicone e Desempenho Térmico

Encapsulantes de silicone são baseados em polímeros de polidimetilsiloxano, resultando em um material altamente flexível com módulo muito baixo e excelente estabilidade térmica. Os silicones mantêm suas propriedades em uma faixa mais ampla de temperaturas do que urethanes ou epóxis, desde níveis cryogênicos até mais de 200°C. São também altamente resistentes à exposição UV e oxidação. Quando extremos térmicos são a principal fonte de estresse, o silicone geralmente é a única química que sobreviverá.

A baixa rigidez é a característica definidora do silicone. Ele se deforma facilmente e praticamente não oferece reforço estrutural. Se a vibração for a principal ameaça, o silicone sozinho não a impedirá. Sua vantagem é o alívio de tensões térmicas. A combinação de baixa rigidez e alta elongação permite que o silicone acomode a expansão diferencial sem transmitir tensão às juntas de solda. Isso torna o silicone a química preferida para montagem que passa por ciclos térmicos extremos ou rápidos. Reparo também é simples; o material curado pode ser descascado ou cortado. A desvantagem é que o silicone não oferece suporte mecânico e vedação ambiental limitada em comparação com um composto de encapsulamento duro. É uma solução térmica, não mecânica.

Correspondência do Método de Proteção às Necessidades de Aplicação

A matriz de decisão para ruggedização é implacável. Começa com uma avaliação honesta das ameaças ambientais reais, e não uma combinação de pior caso de todas as possibilidades. Uma montagem em um compartimento de motor automotivo enfrenta vibração sustentada, ciclo térmico moderado e névoa de óleo. Um painel de controle externo vê amplos ciclos térmicos e umidade, mas vibração mínima. Estes são perfis de ameaça diferentes que exigem soluções distintas.

Para ambientes dominados por vibração, o objetivo é reduzir o estresse nas juntas de solda. Revestimento conformal é insuficiente. Soldagem seletiva de componentes de alta massa com um urethane de dureza média é a solução mais direcionada. Se a vibração for ampla ou complexa, o encapsulamento com um urethane mais duro conecta toda a montagem em uma única estrutura.

Para ambientes de ciclo térmico, o objetivo é minimizar o estresse de expansão diferencial. O encapsulamento de silicone é a solução mais eficaz para variações térmicas amplas. Sua baixa rigidez acomoda a expansão sem transmitir tensão. Se também for necessária alguma reforço mecânico, um urethane macio é um bom compromisso. Epóxi deve ser evitado, a menos que o CTE seja cuidadosamente combinado e a excursão térmica seja pequena.

Quando tanto vibração quanto ciclo térmico estão presentes, a solução deve abordar ambas as ameaças. Um erro comum é escolher um epóxi duro para vibração, que então falha sob ciclo térmico. A abordagem correta é muitas vezes um urethane de dureza média, formulado para flexibilidade e suporte.

Ignorar completamente a ruggedização também é uma decisão válida. Se a montagem operará em um ambiente benigno e controlado em termos de temperatura, o custo e a penalidade de retrabalho de encapsulamento não são justificados. A superespecificação é sua própria forma de falha.

O Caso Contra Encapsulantes Exóticos

Encapsulantes exóticos aparecem em fichas técnicas com métricas impressionantes, mas essas vantagens são estreitas. A verdadeira questão é se um ganho de desempenho em uma métrica justifica os riscos à estabilidade da cadeia de suprimentos, complexidade do processo e reparabilidade em campo. Na maioria dos casos, a resposta é não.

O risco principal é a história limitada de campo. Uma formulação de urethane em produção há 15 anos possui modos de falha conhecidos e um comportamento de degradação documentado. Um material exótico introduzido há três anos não possui. Seus testes de envelhecimento acelerado são modelos, não evidências. Quando ocorre uma falha imprevista no quinto ano, não há fornecedor de backup nem base de conhecimento para orientar a análise.

A complexidade do processo de materiais exóticos também é frequentemente subestimada. Um sistema de cura UV requer acesso de linha de visão a todas as superfícies, e qualquer região sombreada permanecerá não curada. Materiais sensíveis à umidade requerem controles ambientais que podem não se encaixar nos fluxos de trabalho existentes. Por fim, o retrabalho é muitas vezes impossível. Se um componente falhar em campo, toda a montagem é inútil. Isso é inaceitável para equipamentos industriais ou médicos de alto valor. Por essas razões, preferimos químicas comprovadas de grau comercial em vez de nomeações MIL ou formulações exóticas. Um urethane comercial de um fornecedor de reputação, com um histórico documentado em aplicações semelhantes, muitas vezes superará um material escolhido apenas por passar em um protocolo de teste geral.

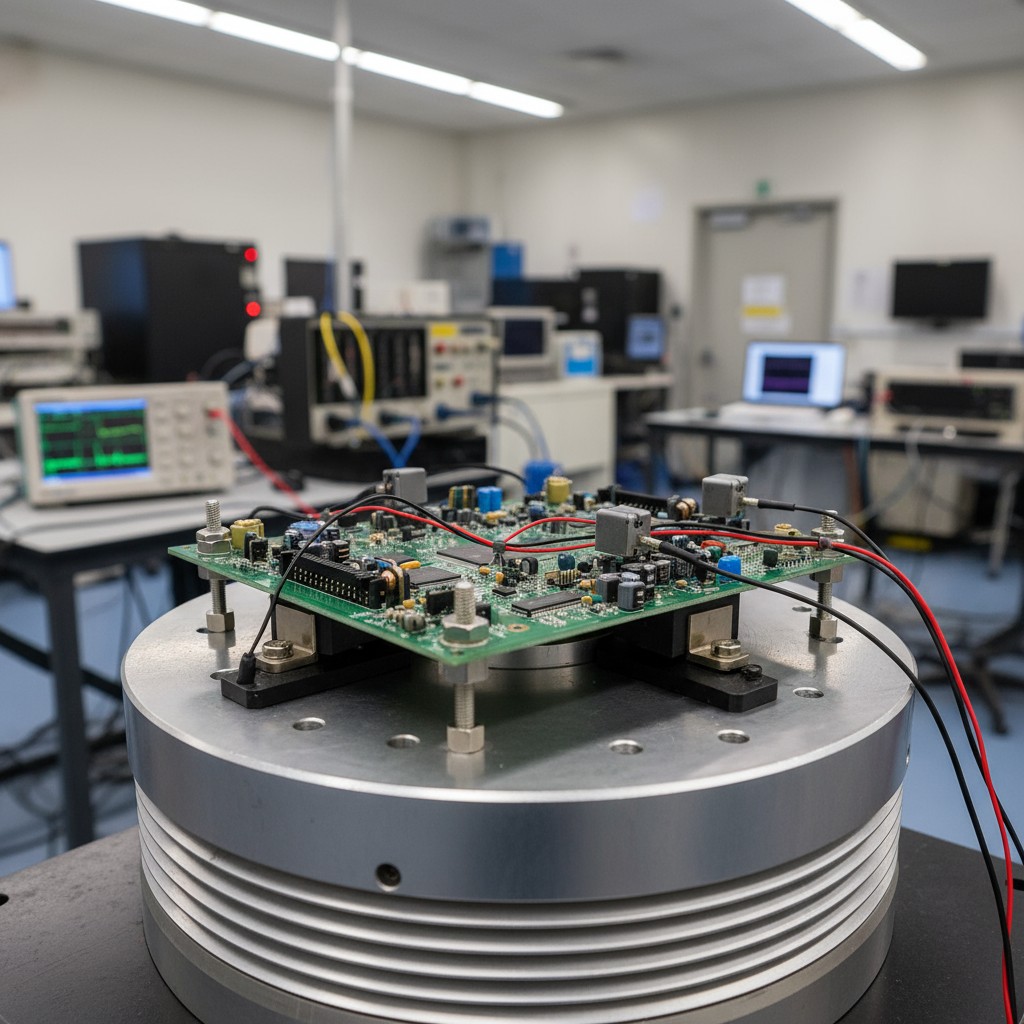

Triagem de Vibração Interna como Etapa de Validação

A ruggedização é uma hipótese sobre como uma montagem responderá ao estresse. A triagem de vibração é o experimento que testa essa hipótese antes que um produto chegue ao campo. Esses testes não são certificações de aprovação ou reprovação; são ferramentas diagnósticas que fornecem dados para orientar a seleção de materiais e mudanças de projeto. Realizar esses testes internamente faz a diferença entre resolver um problema com tempo de engenharia e resolvê-lo com um recall de produto.

Teste de Sine Varredura para Identificação de Ressonância

Um teste de sine varredura aplica uma vibração sinusoidal de frequência única na montagem, varrendo lentamente de uma frequência baixa (por exemplo, 20 Hz) até uma alta (por exemplo, 2000 Hz). Acelerômetros medem a resposta. Quando a frequência de excitação corresponde a uma frequência de ressonância, a amplitude da resposta aumenta dramaticamente. Esse fator de amplificação, que pode ser 10x ou mais, identifica precisamente onde a montagem é mais vulnerável e quais componentes experienciam maior estresse. Esses dados orientam a estratégia de robustecimento. Sem eles, a decisão é uma suposição.

Perfis de vibração aleatória para simulação do mundo real

Testes de vibração aleatória aplicam uma excitação multi-frequência que se aproxima mais do ambiente de serviço do mundo real. A entrada é um sinal de banda larga definido por um perfil de densidade espectral de potência, que especifica a energia de vibração em cada frequência. A duração do teste pode ser estendida por horas para acumular danos por fadiga equivalentes a anos de exposição em campo. É a aproximação mais próxima da vibração do mundo real alcançável em um laboratório e o teste de validação que deve ser aprovado antes da produção. O teste é destrutivo por design. O objetivo é acumular dose suficiente de vibração para induzir uma falha ou demonstrar sobrevivência com margem. Uma montagem ou sobrevive ao perfil ou não.

Perfis de Cura e Realidades da Produção

A escolha da química do encapsulante dita a produtividade de produção. O tempo de cura é o intervalo entre a aplicação do material e a capacidade de manusear a montagem. Uma cura à temperatura ambiente pode levar 24 horas; uma cura acelerada por calor, 30 minutos; uma cura por UV, 10 segundos. Essas não são apenas diferenças de ciclo de tempo; representam fluxos de trabalho de produção fundamentalmente diferentes.

Sistemas de cura térmica podem ser acelerados com calor, mas se a massa do encapsulante for grande, o calor exotérmico da reação pode aumentar a temperatura externa, potencialmente danificando componentes sensíveis. A programação de cura deve considerar tanto a temperatura externa quanto o calor de reação esperado.

Sistemas de cura UV eliminam o tempo de espera, mas introduzem restrições de linha de visão. Qualquer área sombreada por um componente não será curada, tornando a cura UV adequada para revestimentos conformais em placas planas, mas problemática para encapsulamento de montagens complexas.

Deposição por fase de vapor, geralmente para revestimentos conformais, oferece cobertura uniforme em geometrias complexas, mas é um processo de lote mais lento. Para a maioria das aplicações, pulverização robótica seletiva ou dispensação fornecem cobertura adequada com melhor produtividade. A escolha depende da geometria da placa e da criticidade de cobertura completa.