O som mais perigoso em uma linha de fabricação de RF é aquele que você não consegue ouvir sobre as máquinas de pick-and-place: o tilintar microscópico de uma gota de solda, não maior que um grão de areia, rolando livremente dentro de um escudo RF selado.

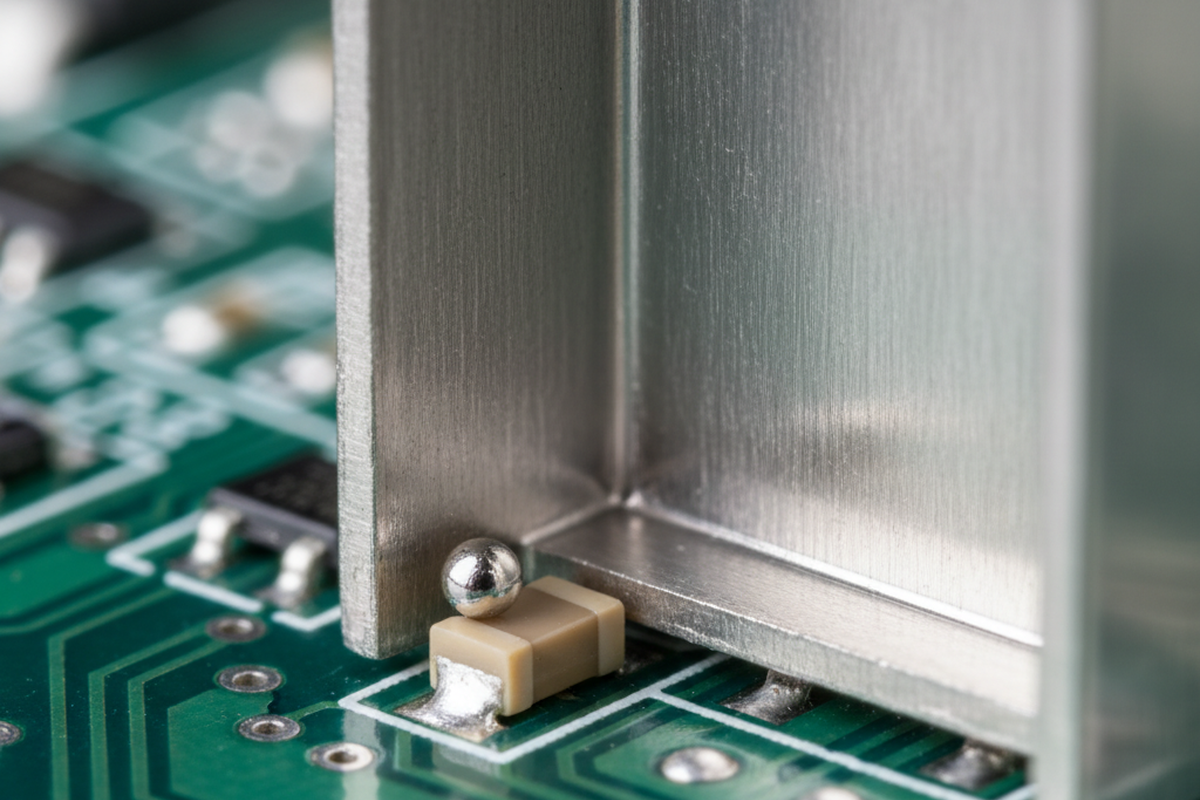

Na linha de produção, esta unidade passa em todos os testes elétricos. O Amplificador de Baixo Ruído (LNA) funciona perfeitamente. A impedância corresponde. A placa é enviada, instalada em uma unidade telemática ou módulo de radar automotivo, e vai para o mundo. Parece uma unidade “perfeita”, até o veículo passar por um buraco ou a temperatura cair abaixo de zero. Então, essa pequena esfera de liga de estanho-prata-cobre se desloca. Ela se encaixa entre um capacitor 0201 e a parede do escudo, ou faz uma ponte entre dois pinos em um QFN. O módulo morre instantaneamente — ou pior, começa a falhar intermitentemente.

Este não é um modo de falha teórico. É uma inevitabilidade mecânica se seu processo depende de designs padrão de abertura para áreas blindadas. O mecanismo é enganoso porque raramente é imediato. Uma gota solta pode ficar inofensivamente em uma área “segura” do substrato por meses. É necessário energia para se mover para uma posição letal. Em testes de vibração, a gota pode dançar sem causar curto. Mas no campo, a combinação de vibração e expansão térmica cria um caminho determinístico para a falha. A gota não apenas rola; ela é empurrada.

Você pode supor que uma gota presente fará curto imediatamente ou não fará nunca, mas isso simplifica demais a física dentro de uma caixa selada. O ambiente sob um escudo RF é um microclima distinto onde as regras padrão de tensão superficial da solda e dinâmica do fluido de limpeza não se aplicam. Tratar a área sob o escudo como o resto da placa é projetar uma bomba-relógio.

A Estação de Bombeamento Térmico

Essas falhas frequentemente aumentam após a implantação em campo — especificamente após ciclos de inverno/verão — devido ao descompasso do Coeficiente de Expansão Térmica (CTE). Você está lidando com uma placa laminada (FR4 ou série Rogers 4000), uma estrutura metálica do escudo (frequentemente níquel-prata ou aço niquelado) e as juntas de solda que os conectam. Esses materiais se expandem e contraem em taxas diferentes. Quando um veículo varia de -40°C em uma garagem para +125°C sob carga operacional, a estrutura do escudo flexiona. Ela não apenas se expande para fora; ela se deforma e arqueia dependendo da geometria estampada.

Essa flexão cria uma ação de bombeamento. Se uma gota de solda estiver presa no resíduo de fluxo perto da estrutura, a expansão e contração repetidas agem como uma vassoura em câmera lenta. Ela empurra a gota, ciclo após ciclo, em direção ao caminho de menor resistência. Em um layout RF denso, esse caminho frequentemente leva diretamente sob um espaçador de componente. Vimos seções transversais de unidades devolvidas onde uma gota de solda não estava apenas repousando contra um capacitor; o movimento térmico da parede do escudo a havia empurrado mecanicamente para baixo, esmagando a gota em uma lâmina condutiva plana que causou curto nos terminais. A falha não foi aleatória; a física da montagem bombeou a gota para o lugar.

Alguns engenheiros de confiabilidade tentam resolver isso congelando tudo com underfill ou compostos de fixação. Eles assumem que se colarem os componentes, as gotas não podem se mover. Isso é frequentemente um erro em aplicações RF de alta frequência. Adicionar um composto de fixação altera a constante dielétrica ao redor dos seus circuitos sintonizados, desafinando o filtro ou amplificador que você está tentando proteger. Além disso, a menos que o underfill seja perfeitamente sem bolhas, o descompasso do CTE entre a epóxi e o escudo pode arrancar componentes das pastilhas durante os mesmos ciclos térmicos que você está tentando sobreviver. Você não pode colar para resolver um defeito de processo.

Em última análise, a física da expansão térmica sempre vencerá contra uma partícula condutiva solta. Se a gota existir dentro da caixa, a probabilidade de falha se aproxima de 100% dado tempo suficiente. A única estratégia válida de confiabilidade é garantir que a gota nunca se forme em primeiro lugar.

A Ilusão da Inspeção

A fabricação tem um mito difundido de que você pode inspecionar qualidade em um produto. Para defeitos sob a caixa, isso é objetivamente falso. Não confie em raio-X 2D ou mesmo 5DX (raio-X 3D) para detectar essas gotas de forma confiável. Um sistema de raio-X tem dificuldade em distinguir entre uma gota de solda repousando inofensivamente na camada de terra e uma presa na parede vertical da caixa do escudo. Ambas parecem círculos escuros na imagem em escala de cinza. Se você apertar os limites para capturar todas as gotas potenciais, a taxa de falsos positivos dispara e os operadores começam a ignorar a máquina. Se você afrouxar, envia defeitos. O próprio escudo é uma gaiola de Faraday para luz e um artefato confuso para raios-X.

A lavagem é igualmente ineficaz. Frequentemente vemos engenheiros de processo aumentarem a pressão nos limpadores aquosos em linha, esperando expulsar as gotas. Mas uma gota de solda refluída geralmente é mantida no lugar por resíduo pegajoso de fluxo. Para desalojá-la, é necessário impacto direto do fluido de limpeza, que o escudo RF impede. Os orifícios de ventilação em um escudo padrão são projetados para ventilação térmica, não para dinâmica de fluidos. Jatos de lavagem de alta pressão simplesmente se desviam da tampa da caixa. Pior, a água de lavagem pode entrar na caixa, dissolver parte do fluxo e depois não drenar completamente, deixando uma poça de sopa condutiva que seca em crescimento dendrítico depois. Você troca um curto duro por uma corrente de fuga suave.

Ocasionalmente, você verá um design usando clipes de escudo encaixáveis em vez de uma moldura soldada. O argumento é que você pode lavar e inspecionar a placa antes de encaixar a tampa. Embora isso resolva o problema da inspeção, introduz problemas de vazamento de RF e riscos de vibração que as molduras soldadas não apresentam. Se o desempenho de RF exigir uma moldura soldada, você deve aceitar que não pode lavar ou inspecionar efetivamente a área abaixo dela. Você está voando às cegas.

A Dieta da Abertura: Design de Estêncil como a Única Solução

A causa raiz da formação de bolhas de solda sob um escudo é quase sempre o volume excessivo de pasta de solda. A solução está no design da abertura do estêncil, especificamente em duas áreas: as grandes almofadas de aterramento da moldura do escudo e os componentes passivos aninhados dentro.

Quando você imprime pasta em uma grande almofada de aterramento para uma moldura de escudo, uma abertura de estêncil 1:1 é um desastre. Durante a soldagem por refluxo, o escudo pesado afunda na solda fundida. A solda deslocada precisa ir para algum lugar. Se ela sair verticalmente, umedece a parede do escudo. Se sair horizontalmente, forma satélites — bolas de solda que se desprendem do filete principal. Estas são suas bolhas. Para evitar isso, você deve reduzir agressivamente o volume de pasta. Nunca imprima cobertura 100% em uma almofada de aterramento do escudo.

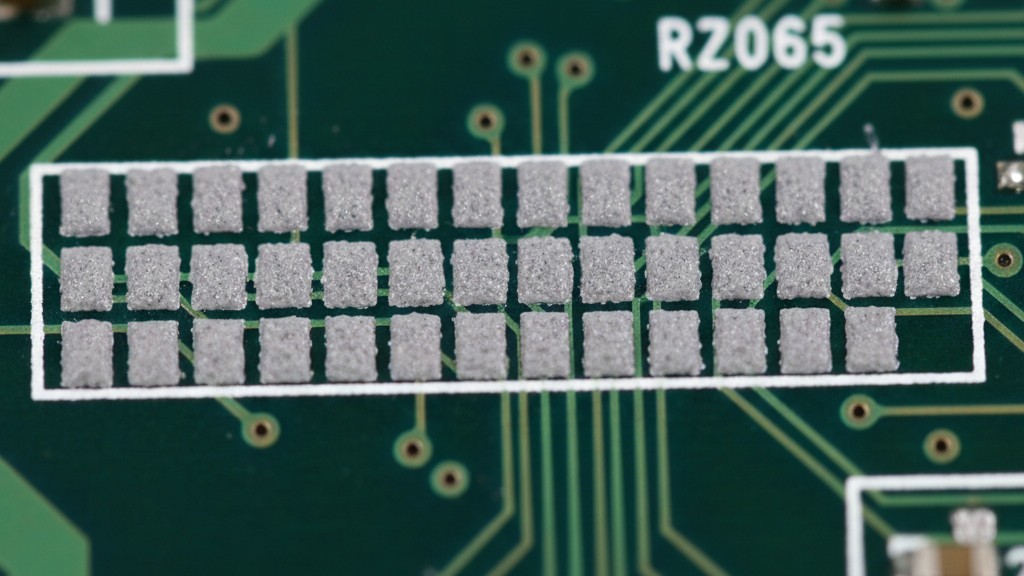

A abordagem padrão da indústria é a redução “home-plate” ou “window-pane”. Você divide a almofada linear longa em segmentos menores, frequentemente reduzindo a área total de cobertura para 50% ou 60%. Isso dá aos voláteis do fluxo um caminho para escapar (desgaseificação) sem explodir a solda, e fornece uma zona tampão para a solda fundida deslocada expandir sem se desprender da massa principal. Se você está vendo bolhas, seu primeiro passo deve ser puxar os arquivos Gerber e verificar a redução da abertura. Se estiver acima de 80%, você encontrou seu problema.

A segunda fonte é a bolha “mid-chip”, que se forma sob o corpo de componentes chip 0402 ou 0201. Isso acontece quando a pasta de solda impressa nas almofadas afunda ou é comprimida sob o corpo do componente durante a colocação. Quando ela refluí, a ação capilar puxa a solda para o centro, onde ela se coalesce em uma bolha oculta. Sob um escudo, isso é fatal porque a bolha fica presa. A solução aqui é usar a forma de abertura “home-plate” para as próprias almofadas dos componentes — removendo pasta da borda interna da almofada para evitar que ela flua sob o componente.

Não confunda bolhas reais de solda com acúmulo de resíduo de fluxo. Engenheiros de RF frequentemente entram em pânico ao ver deriva de VSWR e culpam “contaminação”. Resíduo de fluxo é inevitável em um processo no-clean. Ele altera ligeiramente as propriedades dielétricas, mas, ao contrário de uma bolha de solda, não é um curto condutivo. Não deixe a equipe confundir os dois. Você pode ajustar um circuito para compensar resíduo de fluxo; não pode ajustá-lo para compensar uma bola de metal solta.

Implementar essas mudanças no estêncil é barato. Um novo estêncil custa algumas centenas de dólares. Retrabalhar mil unidades onde você tem que usar uma estação de ar quente para levantar um escudo soldado — cozinhando os componentes vizinhos e destruindo as almofadas da PCB no processo — custa dezenas de milhares. A matemática é brutal e simples. Você paga pelo design do estêncil, ou paga pelo sucateamento.

A Geometria Impiedosa

Finalmente, respeite as limitações físicas do processo de montagem durante a fase de layout. Designers frequentemente colocam capacitores ou resistores a menos de 0,2 mm da parede do escudo para economizar espaço. Isso é má prática. Quando a moldura do escudo é colocada, qualquer desalinhamento ou inclinação na máquina pick-and-place pode fazer com que a moldura caia sobre a almofada do componente ou sobre o próprio componente. Mesmo que não toque, a proximidade cria uma “armadilha de fluxo” onde forças capilares podem puxar solda da almofada do componente para a parede do escudo, criando uma ponte.

Não existe um perfil mágico de refluxo que conserte geometria ruim. Você pode ajustar o tempo de imersão para ativar o fluxo suavemente, e pode ajustar a temperatura máxima para minimizar o afundamento, mas esses são ganhos marginais. Se seu estêncil está imprimindo pasta demais, ou seus componentes estão muito próximos do escudo, a física da tensão superficial criará bolhas. A única maneira de garantir um módulo RF confiável é privar a junta de solda do excesso de solda e dar espaço para o processo respirar.