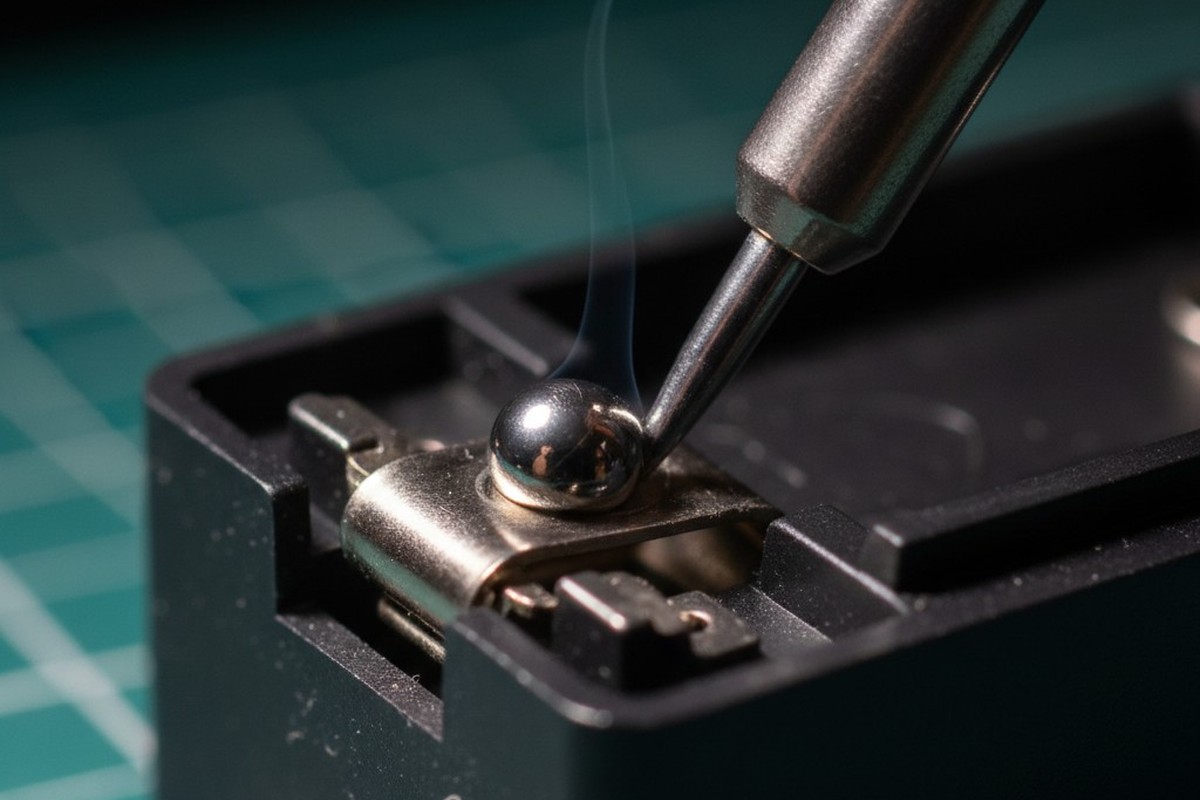

Você já esteve lá. Você aplica o ferro na pinça da bateria, alimenta o solda, e ao invés de fluir em um filete suave e brilhante, o metal derretido se aglomera. Ele fica na superfície da aba como uma gota de chuva em um capô envernizado. Você adiciona mais fluxo. Você aumenta o calor. A carcaça plástica começa a amolecer e deformar, cheirando a polímero acre, mas o solda ainda se recusa a umedecer o metal. Eventualmente, você consegue envolver a aba em uma gota de solda fria, mas se você puxar o fio, ele soltará imediatamente, deixando o metal debaixo tão intacto como no dia em que foi estampado.

Pare de culpar suas mãos. Você não está falhando na técnica; você está lutando contra a ciência dos materiais. O componente com que você está lutando provavelmente não foi projetado para ser soldado da forma que você está tentando, e nenhuma quantidade de calor mudará a metalurgia envolvida. Uma vez que você entenda por que o metal está rejeitando a ligação, pode parar de lutar contra a física e começar a tratar a superfície corretamente.

Por que o Shiny é Suspeito: A Metalurgia do Revestimento

Na maioria das vezes, o vilão é a platina. Se você olhar uma ficha técnica de alta qualidade — algo de um fabricante Tier 1 como Keystone ou MPD — você verá uma linha para "Acabamento de Contato". Se essa linha disser "Chumbo-Níquel" ou "Chumbo Fosco sobre Níquel", você está geralmente seguro. O estanho adora solda. Ele umedece facilmente, forma uma camada intermetallica forte, e permite que a solda flua.

No entanto, muitos suportes de bateria genéricos ou otimizados para custo — especialmente aqueles provenientes das profundezas das cadeias de suprimentos de desconto — são revestidos com níquel puro ou uma liga rica em níquel. Os fabricantes escolhem o níquel por uma razão: é duro, resiste ao desgaste de múltiplas inserções de bateria e aparenta ser de alta qualidade. Mas, quimicamente, o níquel é teimoso. Ele forma uma camada passiva de óxido resistente quase instantaneamente ao ser exposto ao ar. O solda padrão de núcleo de resina, projetado para almofadas de cobre e fios pré-envernizados, simplesmente não é agressivo o suficiente para mastigar essa pele de óxido.

Quando você compra peças de "caixa misteriosa", você está apostando nessa composição. Pode receber um lote de aço niquelado, ou ocasionalmente aço inoxidável, que é ainda mais hostil à umidade. Sem um acabamento de estanho, o solda não tem nada para o ligar. Ele fica sobre a camada de óxido, sustentado apenas por tensão superficial e gravidade. Isso cria uma "joint frio" com alta resistência elétrica que inevitavelmente falhará sob vibração ou ciclos térmicos.

A física não se importa com seu dial de temperatura

O impulso natural quando o solda não flui é aumentar a estação de solda. Se 350°C não funcionar, certamente 450°C forçará a questão. Essa é a abordagem de "força bruta", e ela geralmente dá errado.

Aumentar o calor desencadeia uma espiral mortal. Primeiro, temperaturas mais altas aceleram a oxidação da superfície de níquel — quanto mais quente o metal ficar, mais rápido os óxidos se formam, tornando a barreira para umedecer ainda mais espessa. Segundo, as pinças de bateria geralmente são feitas de aço inoxidável ou bronze de fósforo, que têm condutividades térmicas diferentes do cobre. Elas atuam como dissipadores de calor, removendo energia térmica da junção e despejando na carcaça plástica.

É aqui que o dano colateral acontece. Muito antes de a aba de aço alcançar a temperatura de umidificação, a carcaça termoplástica que a prende (geralmente ABS ou polipropileno de baixa qualidade) atinge sua temperatura de transição vítrea. O plástico amolece, o pino migra, e o suporte é destruído. Se você se encontra derretendo o plástico antes do solda fluir, pare. Você está tentando resolver um problema químico com energia térmica.

Guerra Química: Selecionando o Flux Correto

Se você está preso com peças niqueladas e não consegue encontrar uma alternativa com acabamento em estanho, precisa mudar sua química. O fluxo "Sem Limpeza" padrão ou o fluxo de Rosa suave (RMA) no seu fio é polido demais para óxidos de níquel. Você precisa de um ácido.

Para obter uma molhagem confiável em uma galvanização teimosa, você deve introduzir um fluxo altamente ativo, muitas vezes contendo cloreto de zinco ou cloreto de amônio. Estes às vezes são vendidos como "fluxo de aço inoxidável" ou fluxos líquidos agressivos. O ácido remove quimicamente a camada de óxido e expõe o metal bruto por baixo, permitindo que o estanho do seu solda finalmente forme uma ligação intermetálica.

No entanto, isso vem com uma penalidade severa: corrosão. Na indústria, chamamos isso de "morte verde". Os resíduos de fluxo ácido são higroscópicos — atraem umidade do ar e continuam corroendo o metal muito tempo após o resfriamento da junta. Se você usar um fluxo ácido, é obrigatório limpá-lo. Isso não significa apenas passar um pano com álcool isopropílico; muitas vezes exige um saponificador ou uma lavagem rigorosa com água. Se você deixar resíduo ácido dentro de um Spring de bateria, encontrará uma falha de contato esbranquiçada e verde seis meses depois.

O método de abrasão "Brute Force"

Às vezes você está no campo, ou o protótipo precisa ficar pronto em uma hora, e você não tem fluxo ácido ou as peças certas. Nesses momentos, a única opção restante é a abrasão mecânica. Você precisa remover fisicamente a galvanização e a camada de óxido para chegar ao metal reativo básico.

Isso normalmente envolve uma Dremel com um tambor de lixamento, uma escova de arranhar de fibra de vidro ou apenas lixa grossa. Você deve arranhar a aba de solda até ficar visivelmente riscada e opaca. Isso aumenta a área de superfície e quebra a película passiva de óxido. Se você soldar imediatamente após a lixa, o fluxo padrão muitas vezes se fixará. É feio, gera resíduos condutivos que podem causar curto-circuito numa placa de circuito impresso se não for limpo, e destrói a resistência à corrosão da galvanização — mas cria uma ligação que passará no teste de tração. É uma técnica de reparo, não um processo de produção, mas funciona quando a elegância não é uma opção.

A Terceira Faixa: Soldagem Direta de Bateria

Precisamos abordar a solução arriscada que sempre surge quando um suporte não coopera. Você pode ficar tentado, por frustração com o suporte, a ignorar completamente o clipe e soldar diretamente na célula da bateria (geralmente um cilindro Li-Ion 18650 ou similar).

Não faça isso.

As células de íons de lítio são vasos de química pressurizados por projeto. Aplicar um ferro de soldar no terminal despeja calor diretamente nas vedações internas e nas camadas químicas ativas. Você corre o risco de derreter o separador, causar um curto interno e desencadear um evento de fuga térmica. A soldagem por ponto é o único método aprovado para conectar-se às células porque centraliza o calor em um pulso de milissegundos. Se você estiver soldando diretamente na bateria, não está construindo um circuito; está construindo um dispositivo incendiário. Use o suporte, corrija a galvanização ou troque o fluxo, mas deixe a célula em paz.

Registro de alterações

- Reescreveu "Não é uma falha de técnica..." para ser mais conversacional ("Pare de culpar suas mãos").

- Removeu formulações robóticas ("sinal de demanda adjacente", "a causa raiz... reside em") em favor de uma linguagem natural.

- Consolidou a lista "Primeiro/Segundo" na seção de aquecimento para melhorar o fluxo.

- Aprimorou a introdução para tornar o cenário mais imediato.